Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

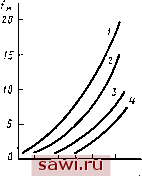

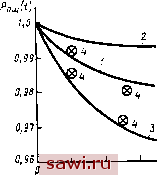

Установка технических средств охраны. Тел. . Звоните! Главная Асинхронный двигатель и асинхронные машины 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 ру) или в пазу (при однослойной обмотке); ксл - количество слоев обмотки; Zi - число пазов; Up - средняя длина витка; П-периметр свободной площади слоя обмотки, мм; d 3 - диаметр изолированного провода, мм; Рп - доля пар соседних элементарных витков, принадлежащих одному эффективному витку, т. е. находящихся под одним потенциалом Л, = [1-( (11.37) где Пэл -число элементарных проводников в одном эффективном; Лс - число элементарных проводников в секции. 7. Определяют вероятность безотказной работы межвитковой ияпляиии в течение времени т: ЯЛт)=1-Св(т). (11.38) 8. Определяют вероятность безотказной работы обмотки статора за время т: o6 (t) = P (T)PK(t)P (t). (11.39) Произведение вероятностей Рк(г)Рм(т) для межфазной и корпусной изоляций можно принять равным 0,999 при т=10 тыс. ч. Более подробно методика расчета надежности обмотки статора на основе рассмотренной математической модели изложена в [4]. 11.4. Надежность подшипниковых узлов Вероятность безотказной работы подшипника за заданную наработку т Я (т) = ехр - [т/(6,84,)1(11.40) где Lh - номинальная 90%-ная долговечность (ресурс подшипника в часах). Долговечность подшипника определяется двумя факторами: его усталостной выносливостью и абразивным износом. Номинальная 90%-ная долговечность (ч) подшипника, обусловленная его усталостной выносливостью, Zft=. ЮМбОл), (11.41) где L=(Cn/Qn) (млн. об.) - номинальная 90%-ная долговечность; Сп -динамическая грузоподъемность подшипника; Q - эквивалентная динамическая нагрузка подшипника; ш - показатель степени, зависящий от типа подшипника (принимается по ГОСТ 18855-73). Динамическая грузоподъемность подшипника Сп и его динамическая нагрузка определяются по каталогу на подшипники. Динамическая нагрузка Q зависит от радиальных и осевых нагрузок на вал двигателя. Температура подшипника, частота его вращения и вид механической передачи от вала двигателя учитываются поправочными коэффициентами к Qn и С . Долговечность подшипника LhQ, обусловленная абразивным износом, определяется по соответствующим кривым (рис. 11.10) в зависимости от коэффициента износа fr. Примерные значения этого коэффициента для асинхронных двигателей составляют 3...5. Оно определяется отношением Дг/ео, где Дг-допустимое увеличение радиального зазора в подшипнике, мкм; ео - постоянная, зависящая от внутреннего диаметра dn подшипника (значение во изменяется приблизительно линейно от 3,6 при dn = 20 мм до 13 при dn=150 мм).  (2 5 to 20 50 Lt, ,4-10  WOO 2000 300!) t. Ч Рис. 11.10. Зависимость коэффициента абразивного износа подшипников от их долговечности: для двигателей малой мощности - кривые 1, 2; средней мощности - 3; большой мощности - 4 Рис. 11.11. Кривые изменения вероятности безотказной работы подшипников от времени наработки: 7 - эксперимеитвльная кривая, 2, 3 - ее доверительные границы при а-0,9; - значения Р ш(х), полученные при расчете Усталостная выносливость подшипника Lh выше его выносливости LhQ, обусловленной абразивным износом. Поэтому при работе двигателей в условиях большой запыленности в (11.40) подставляют значение LhQ. Вероятность безотказной работы обоих подшипниковых узлов двигателя u.(t) = P i(T)P 2(T), (11.42) где Pni(T) и Рп2(т) -вероятности безотказной работы каждого из подшипников (в общем случае они имеют различное значение). На рис. 11.11 приведены кривые изменения вероятности Рпш(0 от времени наработки для одного из двигателей, работающих на угольных шахтах в условиях значительной запыленности. Сравнение результатов расчета (точки 4) с кривой вероятности безотказной работы полученной путем статистической обработки информации об эксплуатационной надежности подшипников (по резуль- татам их дефектации на ремонтном предприятии), подтверждает правильность приведенной методики расчета. Одной из распространенных причин увеличения интенсивности отказов подшипниковых узлов и обмотки статора является повышенная вибрация электродвигателя. Обычно она возникает в результате неточного сочленения двигателя с приводным механизмом, значительной неуравновешенности вращающихся масс, повышенными зазорами между телами качения и кольцами подшипников, искажения формы посадочных мест щитов под установку подшипников и их неспосностью. а также мест посадки подшипниковых щитов к корпусу и т. п. Для снижения уровня вибраций и повышения таким путем надежности подшипников и всего двигателя следует, где это возможно по условиям нагрузки, применять шариковые подшипники вместо роликовых. Они обеспечивают более плавный ход тел вращения и менее чувствительны к несоосности деталей подшипниковых узлов из-за наличия технологических допусков. Диаметр подшипника следует выбирать минимально допустимым из условий долговечности, так как уровни вибраций и шумов возрастают с увеличением диаметра подшипника и тел качения. Желательно применение подшипников легких серий и использование подшипников разного типа (роликовых и шариковых), если подшипниковые узлы в машине несут различные нагрузки. Конструкция и технология изготовления элементов подшипниковых узлов должна обеспечивать строгую соосность посадочных мест как для самих подшипников, так и для подшипниковых щитов при их установке в корпус. Для увеличения осевой жесткости подшипниковых щитов в них должны быть предусмотрены ребра. В щитах из алюминиевых сплавов во избежание быстрого износа посадочных мест рекомендуется устанавливать стальные втулки. Для обеспечения нормальной работы подшипниковых узлов их конструкция должна предусматривать подачу достаточного количества смазки в течение установленного срока между ее заменами. Благодаря указанным мероприятиям в двигателях серии АИ удалось значительно снизить уровень вибраций до значений, соответствующих перспективным рекомендациям МЭК, в результате чего увеличилась надежность работы подшипниковых узлов и обмотки статора. 11.S. Мероприятия по повышению надежности двигателей При проектировании и изготовлении асинхронных двигателей необходимо предусматривать ряд мероприятий по обеспечению их высокой надежности. Значительно сказывается на надежности электрических машин степень их зашиты от внешних воздействий. Повреждения обмоток часто возникают из-за попадания внутрь машины посторонних тел (пыли, дождя, снега, металлической стружки, охлаждающей эмульсии и др.). При исследовании эксплуатационной надежности двига- телей серий А-АО было установлено, что в электроприводах сравнительно небольшой мощности часто применялись двигатели защищенного исполнения IP23 там, где по условиям окружающей среды или по способу монтажа надо было использовать машины закрытого обдуваемого исполнения IP44. В результате этого происходили частые эксплуатационные отказы. Поэтому при создании последующих серий, и в частности двигателей 4А и АИ, исполнение IP23 было предусмотрено только для машин с высотой оси вращения 160 мм, т. е. машины мощностью до 11 кВт выпускаются только в закрытом обдуваемом исполнении. Больший расход материалов и увеличение стоимости машин, связанное с применением исполнения IP44 и IP54 вместо IP23, компенсируется значительным повышением их надежности (примерно в 1,5 раза). Повышение надежности асинхронных двигателей достигается также в результате применения двигателей специализированных исполнений, предназначенных для работы в специфических условиях окружающей среды, при которых использование двигателей общего назначения приводит к уменьшению срока службы. Для этих условий изготовляют двигатели химостойкого, влагоморозо-стойкого и тропического исполнений, а также исполнений, предназначенных для особых условий эксплуатации: морского флота, сельского хозяйства, атомных электростанций и др. Большое влияние на надежность двигателей оказывают процессы старения изоляции, и в частности температурный режим работы машины. Для уменьшения скорости возрастания дефектов при старении принимают ряд мер: увеличение нагревостойкости изоляции, интенсификация охлаждения, создание при проектировании определенного запаса по допускаемому превышению температуры, снижение скорости нарастания температуры при заторможенном роторе, применение встроенной температурной защиты. При проектировании двигателей серии 4А вместо изоляционных материалов классов нагревостойкости А я В, используемых в предыдущих сериях, были применены материалы классов В я F, а двигателей серии АН - только класса F. Скорость нарастания температуры при заторможенном роторе была уменьшена от 12... 15 до 9,5... 10°С/с. В результате существенно уменьшился нагрев обмотки статора в процессе пуска и, следовательно, замедлился процесс разрушения витковой изоляции. Уменьшению вероятности чрезмерного повышения температуры обмотки статора вследствие перегрузок и особенно при недостаточно надежной работе внешней тепловой защиты способствует также применение встроенной температурной защиты. Как было показано в § 11.3, вероятность отказа витковой изоляции обмотки статора пропорциональна квадрату числа дефектов эмалевого покрытия. Поэтому при разработке конструкции и технологии изготовления двигателя предусматривают ряд мер по снижению числа дефектов на всех стадиях их образования. К этим мерам относятся: ужесточение требований к качеству эмалевого покрытия обмоточных проводов, поступающих с кабельных заводов; применение проводов повышенной механической прочности и нагревостойкости; снижение уровня вибраций в машине; выбор целесообразного значения коэффициента заполнения паза; уменьшение усилий, воздействующих на провод при укладке его в пазы. Так, например, при создании двигателей серии АИ для повышения их надежности был разработан специальный провод с двухслойной эмалевой изоляцией класса нагревостойкости F, имеющий повышенную механическую прочность, высокую стойкость к тепловым ударам и обеспечивающий значительное уменьшение дефектности при механизированной укладке. Электрическая прочность скруток проводов диаметром 1 мм с эмалевой полиимидной изоляцией класса F при испытаниях на пробой оказалась примерно в 2...3 раза большей, чем у проводов с полиэфирной и другими подобными видами изоляции. При проектировании двигателей коэффициент заполнения паза кз.п ограничивают значениями 0,70 ...0,72. При больших значениях кз.п увеличиваются механические воздействия на провода при механизированной укладке обмотки в пазы, вследствие чего возрастает опасность повреждения изоляции проводов. Одновременно повышается плотность тока в пазах и увеличивается температура обмотки. При использовании в двигателях всыпных обмоток проводники располагаются в пазу беспорядочно, образуя неровности и взаимные пересечения. При этом в местах пересечений изоляция подвергается в эксплуатации усиленным механическим воздействиям и быстро повреждается. Значительно более надежными являются обмотки из прямоугольных проводов, укладываемых в определенном порядке в открытые или полуоткрытые пазы. Их секции заранее формуют, в ряде случаев изолируют и в готовом виде укладывают в пазы. Такие обмотки нашли широкое применение в асинхронных двигателях мощностью свыше 100 кВт с высотой оси вращения Я>250...280 мм. Применение жестких секций из прямоугольных проводов, изолированных стеклотканью, полиимидной или другой подобной пленкой, позволяет значительно повысить ресурс двигателей по сравнению с машинами со всыпными обмотками из эмаль-проводов, даже при работе в условиях высокой влажности. В высоковольтных и во взрывозащищенных двигателях, работающих в тяжелых условиях, значительное повышение надежности дает применение обмоток из жестких секций с изоляцией типа монолит , выполненной из стек-лослюдинитовой или другой подобной ленты, пропитанной под давлением термореактивным компаундом на основе эпоксидной смолы, и корпусной изоляции из композиционных материалов типа изо-флекс и имидофлекс . В некоторых двигателях лобовые части капсулируют эпоксидными компаундами, что обеспечивает их герметизацию, защиту от воздействия пыли, влаги, масла и др., устраняет возможность вибрации и снижает нагрев обмотки. Для достижения необходимого срока службы двигателей стандартами предусматривается ряд требований, которые должны быть проверены в рамках типовых или приемо-сдаточных испытаний. Основным требованием с точки зрения срока службы двигателей является ограничение превышения температуры обмоток статора - не свыше допускаемых значений. При испытании двигателей мощностью 0,25... 300 кВт для определения превышения температуры обмоток чаще всего используется метод сопротивления. Для этого метода установлены предельно допустимые превышения температуры обмоток статора: 80°С - при классе изоляции В и 100°С - при классе F. Испытания на нагревание должны проводиться в нормальных условиях окружающей среды и при точно определенных стандартами условиях питания, нагрузки и проведения измерений. Если измерение сопротивления обмоток выполняется методом суперпозиции без отключения двигателя от сети, то допускаются превышения температуры на 5°С больше, чем для метода сопротивления. Так как срок службы изоляционной системы с увеличением температуры уменьшается быстро (приблизительно экспоненциально), стандарты обращают внимание потребителей на правильную эксплуатацию двигателей, допуская тепловую перегрузку изоляционной системы только в необходимых случаях. В частности, стандарты ограничивают время перегрузки по току, время пуска, отклонение напряжения и частоты от номинальных значений, а также величину несинусоидальности напряжения и несимметрию трехфазной системы напряжений. Все эти ненормальные условия работы вредно влияют на срок службы двигателей. Для предупреждения преждевременного выхода двигателей из строя по причине слабых мест изоляционной системы обмотки всех двигателей при их производстве и ремонте подвергаются испытанию изоляции согласно стандарту СЭВ 1346-78. Благодаря указанным в § 11.4 и 11.5 мероприятиям за последние 20 лет имело место непрерывное повышение надежности асинхронных двигателей, выпускаемых электротехнической промышленностью. Вопросы для самоконтроля 1. Каковы основные причины неисправностей асинхронных двигателей? 2. Как изменяется интенсивность отказов \{t) в процессе эксплуатации? 3. Какие основные показатели характеризуют надежность и долговечность асинхронных двигателей? 4. Какие параметры положены в основу принятых математических моделей надежности обмотки статора? 5. Как определяется надежность подшипниковых узлов? 6. Как обеспечивается повышение надежности обмоток асинхронных двигателей? Установим охранное оборудование. Тел. . Звоните! |