Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 аустенитной структуры и измельчению зерна (В. Д. Са довский). Образовавшийся при упорядоченном а-7-пере-ходе аустенит фазово наклепан. С повышением температуры нагрева выше Тр происходит его рекристаллизация, и только тогда зерно аустенита измельчается. шт Тр  Врет Рис. 40. Схема перекристаллизации стали с исходной упорядоченной структурой при нагреве и охлаждении При промежуточных умеренных скоростях нагрева (100-150°С/мин), когда успевает пройти полный распад мартенсита до начала а-у-перехода, структурная наследственность стали не проявляется. При этом а-7-переход совпадает с рекристаллизацией и рно сразу же получается мелким, т. е. реализуется нормальный неупорядоченный механизм перекристаллизации. В работах Н. Н. Липчина с сотрудниками отмечается, что специальные карбиды хрома, молибдена, вольфрама, ванадия и титана, выделяясь при нагреве по границам мартенситных кристаллов, задерживают процесс рекристал- лизации до температуры растворения карбидов в аустените. Структурная наследственность хорошо проявляется в конструкционных сталях типа ЗОХГСА, 37ХНЗА, 20Х2Н4А и т. п. Наиболее вероятно проявление структурной наследственности при термической обработке предварительно перегретых сталей, содержащих добавки сильных карбидо-образующих элементов - титана, ванадия, ниобия. Однако необходимо оговориться, что не все легированные стали склонны к этому явлению при медленном нагреве. Быстрый нагрев, приводящий к структурной наследственности в конструкционных легированных сталях, может реализоваться на практике при электронагреве или нагреве тонких изделий в соляных ваннах с последующей кратковременной выдержкой. Следует подчеркнуть, что отпуск перед окончательным быстрым нагревом под закалку исключает проявление структурной наследственности. При медленном нагреве влияния предварительного отпуска, естественно, не наблюдается, так как он протекает в процессе самого нагрева под закалку. В высоколегированных сталях (быстрорежущие, мар-тенситно-стареющие нержавеющие мартенситные стали и др.) структурная наследственность проявляется в широком диапазоне скоростей нагрева, т. е. не только при быстром и медленном нагреве, но и при промежуточных умеренных скоростях нагрева. Следовательно, в таких сталях структурная наследственность наблюдается в обычно принятых на практике условиях нагрева, так как восстановленное зерно аустенита длительное время не рекристалли-зуется. Так, при повторном нагреве под закалку быстрорежущей стали независимо от скорости нагрева при аустени-тизации происходит восстановление исходного зерна и наблюдается нафталинистый излом. В мартенситно-старею-щих сталях восстановление крупного зерна происходит при обычной технологии их термической обработки. 2. Растворение карбидов и нитридов в аустените Растворение карбонитридных фаз в аустените при термической обработке определяет многие свойства стали (устойчивость переохлажденного аустенита, прокаливаемость и закаливаемость, разупрочнение при отпуске, дисперсионное упрочнение и др.). Растворение фаз, в частности карбидных и нитридных частиц, осуществляется путем перехода атомов из неста- бильной фазы в стабильный при данной температуре твердый раствор - аустенит. Термодинамические условия равновесия карбидных и нитридных фаз в твердом растворе позволяют определить равновесные концентрации элементов в твердом растворе, т. е. растворимость при данной температуре. Термодинамические условия растворения специальных карбидов и нитридов в аустените характеризуются следующим уравнением: (17) где Мме и Nx - концентрация в мольных долях легирующего элемента Me, углерода и азота X; AG мех- свободная энергия образования соединения; уме я ух - коэффициенты термодинамической активности Me и X. Для низколегированных сталей уравнение (17) можно представить в виде kLy = Ig [%Ме][%Х] =- (Q/T) + С, (18) где Luex -произведение растворимости или константа равновесия данного соединения; [% Me], [% X] -содержание Me я X в аустените, % (по массе); Q и С - постоянные, характеризующие соответственно карбид (нитрид) и сталь. В табл. 4 по данным различных авторов приведены эмпирические уравнения произведения растворимости некоторых карбидов и нитридов. Таблица 4. Уравнения растворимости карбидов и нитридов в аустените иизкоуглеродистых сталей (0,1 % С)

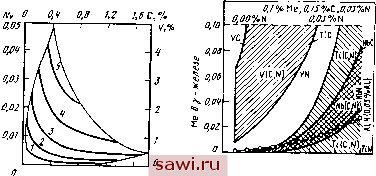

По данным таблицы можно ориентировочно рассчитать температуры растворения карбидов и нитридов для определенных содержаний карбидообразующих элементов. Температура растворения зависит не только от химической природы данной фазы, но и от состава стали. При этом невозможно указать конкретную температуру растворения карбида или нитрида безотносительно к составу стали. Находящиеся в аустените карбидо-, иитридообразующие элементы (марганец, хром, молибден и др.) уменьшают коэффициент термодинамической активности углерода и азота (см. рис. 28), что, согласно уравнению (17), увеличивает произведение растворимости карбидов и нитридов, т. е. способствует переходу этих фаз в аустенит. Легирование стали иекарби-дообразующими элементами (кремнием, никелем, кобальтом) будет, наоборот, увеличивать коэффициент термодинамической активности углерода и азота, т. е. затруднять растворение карбидов и нитридов в аустените. Необходимо подчеркнуть, что отмеченное влияние карбидообразующих элементов проявляется только в том случае, если они находятся в твердом растворе (аустените), а не в карбидной фазе. Поэтому при рассмотрении растворения того или иного карбида и нитрида следует учитывать, что раньше перейти в аустенит могут лишь менее сильные карбидо- или иитридообраэователи. Так, при растворении в аустените карбида VC увеличивать его растворимость будут марганец и хром, карбиды которых растворились в аустените при более низкой температуре. Титан такого влияния иа растворение карбида ванадия оказывать не будет, так как он находится в периодической таблице левее ванадия и, следовательно, его карбид TiC перейдет в аустенит при более высокой температуре, чем карбид VC. По уравнению (17) можно рассчитать растворимость карбидов и нитридов в сталях различного состава при любых температурах. Для этого необходимо знаь значения стандартной свободной энергии образования карбидов и нитридов (см. табл. 1), а также коэффициенты термодинамической активности элементов в железе (см. гл. IV, п. 6). По этим данным построена диаграмма растворимости карбида ванадия в аустените (рис. 41), по которой можно определить равновесные концентрации ванадия в аустените при разных температурах, если известно содержание углерода в аустените. На рис. 42 представлены данные по растворимости карбонитридов ванадия, ниобия, титана и нитрида алюминия в аустените (сталь 0,1 % С, 1,5 %Мп, 0,1 % Me и 0,03 % N). Левая кривая для каждого элемента характеризует растворимость его карбида, правая - практически чистого нитрида. Заштрихованная область соответствует образованию комплексных соединений - карбонитридов. Для всех элементов (особенно титана) растворимость карбидов значительно больше, чем нитридов. Нитриды титана практически не растворяются в аустените при всех температурах. Трудно растворимы в аустените нитриды ниобия и алюминия. При реальных температурах 6-970 нагрева под закалку растворяются карбонитриды ванадия. Следует также отметить, что карбиды и нитриды хрома еще легче переходят в состав аустенита при более низких  800 900 1000 1100 1200 ГЗОО 0,02 0,011 0,06 0,08 N( Температура,С ?е1пе1тутем.Гг\г=:м Р --x /-900; 2- 1000; 3-1100; <- 1200; 5- 1300 Су и Сс -коицеитрации ванадия и углерода соответственно % (по массе); ЛГу и Лс - мольная доля ванадия и углерода соответственно Гм иЬлйн:°:в.в *° температурах 0,10 I о,ов ... ,.* s о,ог О Nb,%

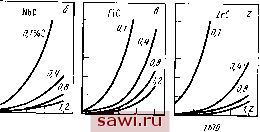

Ti,% Zr,% вОа 900 woo 900  1300 1300 900 л 00 ГЗОО 900 Температура, С ,-l-<°VV i°<- карбидов ванадия (а), ниобия (б), титана (в), циркония Р температурах в зависимости от содержания углерода (указано в % кривых) в стали (М. И. Гольдштейи, В. В. Попов) J ла температурах, чем карбиды и нитриды ванадия. Большое влияние на растворимость карбидов в аустените оказывает углерод. На рис. 43 приведены такие данные для карбидов ванадия, ниобия, титана и циркония. Повышение температу- ры растворимости карбидов в аустените с увеличением содержания углерода обусловлено повышением активности углерода в аустените вследствие роста его концентрации в твердом растворе и увеличения коэффициента термодинамической активности. 3. Рост зерна аустенита С повышением температуры и увеличением времени выдержки в аустенитной области происходит рост зерна аустенита. Движущей силой собирательной рекристаллизации аустенита является стремление системы понизить поверхностную энергию путем уменьшения протяженности границ зерен. В подавляющем большинстве сталей необходимо получить мелкое зерно аустенита, так как чем меньше размер зерна, тем выше прочность, сопротивление хрупкому разрушению и ряд других свойств сталей. В некоторых сталях (например, в магнитномягких трансформаторных сталях) стремятся получить, наоборот, крупное зерно. Легирование существенно влияет на размер зерна аустенита. Карбидо- и нитридообразующие элементы (Сг, Мо, W, V. Nb, Ti, Zr) тормозят рост зерна аустенита при нагреве, пЪичем тем сильнее, чем более стойкую фазу образует элемент. Алюминий, связанный в нитрид, также сильно тормозит рост зерна. Такое влияние карбидо- или нитридооб-разующих элементов объясняется наличием нерастворен-ных в аустените дисперсных карбидов и нитридов, оказывающих барьерное действие на мигрирующую границу зерен. Растворение и коагуляция дисперсных фаз в аустените устраняют или снимают эффект барьерного действия частиц. Максимальный размер зерна аустенита d зависит от размера частиц и их количества (формула Зинера и Смита): d = (4/3)(r ), (19) где т - радиус частиц; / - их объемная доля. Следовательно, чем больше объемная доля нераство-ренных частиц сохраняется в стали при нагреве и меньше их размер, тем более мелкозернистым получается аустенит. Для получения мелкозернистой стали в широком диапазоне температур нагрева наиболее эффективно легирование стали двумя или более карбидо- или нитридообразующими элементами, имеющими различную температуру перехода соответствующих фаз в твердый раствор. Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||