Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

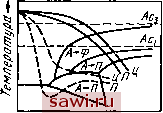

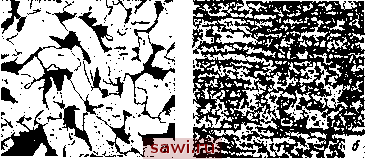

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68  Время лей различного назначения разработаны М. В. Приданце-вым, К. Ф. Стародубовым, И. Г. Узловым и другими советскими учеными. Сущность метода термоупрочнения проката состоит в том, что по окончании прокатки сталь из аустенитного состояния охлаждается ускоренно, в результате чего образуются более низкотемпературные продукты распада аустенита, чем в обычной горячекатаной стали. На рис. 68 приведена схема, характеризующая распад аустенита низкоуглеродистой стали СтЗ при охлаждении на воздухе (горячекатаное состояние) и при прерванном охлаждении в воде (термоупрочнение). В горячекатаной стали аустенит как в центре проката, так и на его поверхности распадается в верхней части перлитной области, в результате чего образуется феррито-перлитная структура. При термоупрочнении температура превращения аустенита значительно понижается, в результате чего в центральных зонах проката частично предотвращается выделение избыточного феррита и получается перлит более дисперсного строения - псевдоэвтектоид (иногда частично бейнит). В поверхностных слоях проката небольшого сечения возможно образование мартенсита, однако из-за-высокой температуры начала мартенситного превращения в стали с низким содер- жанием углерода (Мн=400-450° при 0,2 % С) будет протекать самоотпуск мартенсита. Кроме того, технология термоупрочнения проката в большинстве случаев предусматривает ускоренное охлаждение только в течение определенного времени (прерванное охлаждение), по окончании которого температура поверхностных слоев проката повышается за счет тепла внутренних слоев. Поэтому через некоторое время после того, как охлаждение прервано, температуры центра и поверхности выравниваются и происходит самоотпуск стали. При такой технологии термоупрочнения дополнительный отпуск стали не требуется, а проведенная термическая обработка Рис. 68. Схематическая термо-кииетическая диаграмма стали СтЗ с наложенными кривыми охлаждения центра (ц) и поверхности (п) проката при термическом упрочнении (штриховые линии) и прн охлаждении иа воздухе - горячекатаное (сплошные линии) состояние (Ю. Г. Эйсмоидт, А. А. Шустов) проката является окончательной. Необходимо отметить, что при термоупрочнении стали закалки стали фактически не происходит (кроме некоторых случаев закалки тонких поверхностных слоев). Обусловлено это тем, что низкоугле-роднстая нелегированная сталь имеет низкую устойчивость переохлажденного аустенита и, следовательно, весьма большую верхнюю критическую скорость охлаждения при закалке (500-1000°С/с), а также, как отмечалось, высокую температуру начала мартенситного превращения. Поэтому при охлаждении реальных профилей проката обеспечить закалку на мартенсит практически невозможно. Ускоренное ох-иаждение проката прн термоупрочненнн осуществляется в различных охлаждающих устройствах: закалочных баках с системой активации воды, спрейерных установках, расположенных на рольгангах прокатного стана, установках водовоздушного охлаждения и др. Конструкция этих устройств предусматривает прерывание охлаждения через заданный промежуток времени. Если охлаждение проводят до комнатной температуры, то предусматривается отпуск стали. Терм-оупрочненне в потоке стана с использованием тепла прокатного нагрева наиболее рационально и экономически выгодно в условиях современного производства. Однако в ряде случаев целесообразно термоупрочнение со специального повторного нагрева горячекатаной стали (например, .электросварные трубы большого диаметра). По мнению ряда ученых (К. Ф. Стародубов), при термоупрочнении непосредственно по окончании деформации возможно дополнительное упрочнение за счет эффекта термомеханической обработки. Возможность реализации такого эффекта вероятна лишь для низколегированных сталей. На рис. 69 приведены структуры горячекатаной и тер-моупрочненной стали СтЗ, в последней свободного феррита меньше, он выделяется в виде тонких прослоек игольчатой формы по границам и внутри зерна. Псевдоперлит и отпущенный бейнит имеют тонкое строение.  Рис. 69. Микроструктура стали СтЗ в горячекатаном состоянии (а) термического упрочнения (б), Х100 Заметное изменение структуры стали в результате термоупрочнения по сравнению с горячекатаной сталью вызывает существенное изменение механических свойств стали (табл. 7). Таблица 7. Механические свойства горячекатаной (числитель) и термоупрочиеииой (знаменатель) углеродистой стали (по данным разных авторов)

СтЗсп СтЗпс СтЗкп Ст5сп Ст5сп Ст5сп Ст5сп Швеллер № 19 Уголок 200Х 200Х Х16,5 Лист 16 мм Арматура № 14 С прокатного нагрева с самоотпуском Электронагрев с самоотпуском при 400°С То же, при 500 °С То же, при 600 °С То же, при 680 °С

1,45 1,41 1,30 1,84 1,51 1,30 1,10 К=о /dr, - степень упрочиеиия. т.упр г.к Прочность стали возрастает в 1,3-1,5 раза при сохранении высоких значений пластических свойств. Степень упрочнения может быть увеличена еще посредством уменьшения температуры самоотпуска или, что равнозначно, увеличения времени охлаждения в воде. Процесс термоупрочнения при оптимальной технологии наряду с упрочнением обеспечивает понижение порога хладноломкости и снижение склонности к деформационному старению. На рис. 70 показана зависимость порога хладноломкости (по началу появления хрупкого излома) арматурной углеродистой стали в зависимости от степени 250 -150 50 Горячекатаное состояние --V /2 \ 1,8 2,2 2,6 К упрочнения. Наблюдается снижение порога хладноломкости до степени упрочнения 1,8. Лишь при степени упрочнения более 2,2 хладостойкость термоупрочненной стали становится выше, чем горячекатаной. Значение степени упрочнения, при котором порог хладноломкости повышается, будет различным для разных профилей проката и марок стали. Но даже и в толстостенных профилях проката упрочнение не сопровождается увеличением критической температуры хрупкости выше, чем для горячекатаной стали. Таким образом, термоупрочнение углеродистых строительных сталей позволяет повысить прочностные характеристики стали в 1,3-1,5 и более раз, снизить порог хладноломкости (для большинства видов проката) или сохранить его на прежнем уровне, при этом характеристики пластичности стали остаются соответствующими нормам стандартов. В результате использования термоупрочненного проката в строительстве достигается экономия металла от 15 до 60 % и повышается надежность металлоконструкций и сооружений. Термоупрочнение с прокатного нагрева позволяет получить в металлургии большую экономию капиталовложений, топлива и энергии, уменьшить потери металла в окалину. Недостатком процесса термоупрочнения является коробление проката и необходимость его правки. Эти недостатки устранимы при оптимальной технологии производства. Термоупрочненная углеродистая сталь для сварных металлических конструкций обозначается ВСтТсп, ВСтТпс и ВСтТкп. В соответствии с ГОСТ 14637-79 такая сталь содержит 0,10-0,21 % С и 0,4-0,65 % Мп. Для листов толщиной 10-40 мм гарантируются следующие механические свойства: 0в43О МПа; 0т295 МПа, 616 %, KCU 0,3 МДж/м2, после механического старения KCU0,3 МДж/м2. Арматурная термически упрочненная сталь изготовляется из углеродистой и легированной стали по ГОСТ 10884-81. В настоящее время Советский Союз занимает первое место в мире по производству термоупрочненного проката. Рис. 70. Изиеиеиие порога хладноломкости Г термически упрочненной стали в зависимости от степени упрочиеиия К (К. Ф. Стародубов, Ю. П. Гуль) Термоупрочнению подвергают арматуру, лист, сортовой и фасонный профиль, катанку, трубы, рельсы и др. Эффективно термоупрочнение проката и из низколегированных сталей. Глава XI НИЗКОЛЕГИРОВАННЫЕ СТАЛИ Книзколегированным строительным сталям относятся низкоуглеродистые свариваемые стали, содержащие недорогие и недефицитные легирующие элементы (обычно до 2,5%) и обладающие повышеннойпроч-ностьюипониженнойсклонностьюкхрупким разрущениям по сравнению с углеродистыми сталями. Применение низколегированных сталей в строительстве вместо углеродистых позволяет уменьшить массу строительных конструкций, получить значительную экономию металла (до 50-80%). повысить надежность конструкций, особенно уменьшить их склонность к хрупким разрушениям, а также решить целый ряд других задач. Производство низколегированных строительных сталей особенно сильно возросло в послевоенные годы (с 1955 по 1970 г.) в 17 раз. В настоящее время оно достигает 13 % от общего производства стали. При этом более половины производства низколегированных сталей используют в капитальном строительстве, другую часть их потребляют на изготовление труб магистральных газопроводов, металлоконструкций машин и механизмов, в судостроении и других отраслях народного хозяйства. В последнее время достигнуты очень высокие показатели механических и эксплуатационных свойств этих сталей. К низколегированным строительным сталям предъявляется комплекс различных требований. Главными из них являются повышенная и высокая прочность (основной показатель - предел текучести) и малая склонность к хрупким разрушениям (низкий порог хладноломкости). Эти стали должны также иметь хорошую свариваемость, обрабатываемость резанием, формоизменяемость и т. п. Поскольку легированная сталь дороже углеродистой, то экономия от применения низколегированных сталей вследствие по- вышения прочности должна перекрывать дополнительные затраты на их производство и обработку. Лак правило, прокат из низколегированных сталей используется потребителем в состоянии поставки, а при изготовлении металлоконструкций он подвергается лишь резке, гибке и сварке. Поэтому необходимые требования к стали достигаются в процессе металлургического производства, а именно: изменением химического состава стали, технологии выплавки и прокатки, а в ряде случаев и режима термической обработки проката. Во многих случаях низколегированные стали не подвергают упрочняющей специальной термической обработке, а поставляют горячекатаными (иногда нормализованными). Рассмотрим влияние легирования на основные характеристики стали - прочность и склонность к хрупким разрушениям. 1. Упрочнение феррито-перлитных сталей при легировании Предел текучести стали определяется уравнением Холла- Петча OT=ai-\-Kjd~f. а,- в феррито-перлитных сталях характеризуется напряжением трения решетки а-железа ао, твердорастворным упрочнением Аотр, упрочнением за счет образования перлита Дстп, деформационным упрочнением Аод, дисперсионным упрочнением Аад.у. Произведение /СуС?~/2 представляет собой зернограничное упрочнение Аоз-Влияние перечисленных механизмов упрочнения на предел текучести стали линейно аддитивно, т. е. может быть просуммировано. Поэтому предел текучести феррито-перлитной стали можно рассматривать как сумму следующих компонент: От = Оо + Дотр + Ла -1- Аод + Ao: .y -j- Aog. (25) Доля вклада отдельных факторов упрочнения в общий предел текучести неодинакова. Рассмотрим влияние легирования стали на указанные компоненты упрочнения. Напряжение трения решетки а-железа (оо) определяет: ся напряжением Пайерлса - Набарро. Как указывалось, ao=2G-10-* [уравнение (3)] и его значение для железа теоретически равно 17 МПа. Экспериментально полученные для железа значения ао=30-40 МПа. Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||