Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

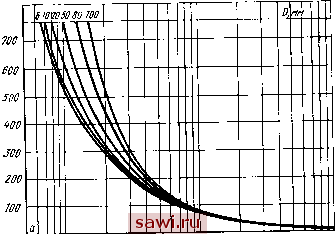

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 Упрочнение а-твердого раствора при легировании может быть просуммировано по уравнению (5): если известны коэффициенты упрочнения феррита отдельными легирующими элементами (ki) и их концентрация в феррите (С,-). Значения ki приведены в гл. IV, п. 4. Установление значений d затруднено, так как они могут отличаться от концентрации легирующего элемента в стали. В феррито-перлитных сталях свойства легированного феррита существенно предопределяют уровень их механических свойств. Можно приблизительно считать, что такие некарбидообразующие элементы, как Si, Ni, Р, целиком входят в состав феррита. Медь мало растворима в феррите и образует самостоятельную фазу. В феррите горячекатаных сталей (нормализованных), как показывают опытные данные, обычно растворено -0,01-0,02% (Сн-N). Остальное количество углерода и азота связано в цементит и специальные карбиды и нитриды. Из числа карбидообразующих элементов (Мп, Сг, Мо, Nb, V, Ti) практически целиком связаны в специальные карбиды Nb, V и Ti. Нитридообразую-щий элемент А1 обычно полностью связан в нитриды и неметаллические включения. Молибден и хром входят в состав карбидной фазы и частично растворены в феррите. Относительно слабый карбидообразующий элемент марганец самостоятельных карбидов в стали не образует и фактически целиком растворен в феррите. Следовательно, в низколегированных феррито-перлитных сталях Мп, Si, Ni и Р целиком растворены в феррите, V, Nb, Ti и Al полностью входят в состав карбонитридной фазы, а Сг и Мо распределены между ферритом и карбидами. Учитывая невысокую концентрацию Сг и Мо в низколегированных сталях и малые значения их коэффициентов упрочнения, влиянием этих элементов на прочность феррита можно пренебречь. Таким образом, основными легирующими элементами, определяющими твердорастворное упрочнение феррито-перлитных сталей, являются Мп, Si, Ni и Р. Упрочнение за счет перлита Аоп определяется содержанием перлитной составляющей в структуре стали и ее дисперсностью, т. е. зависит от состава стали, устойчивости переохлажденного аустенита и скорости охлаждения из аустенитного состояния. Легирующие элементы (Мп, Сг, Ni, Мо и др.) увеличивают устойчивость переохлажденного аустенита, вследствие чего при охлаждении после горячей прокатки (или в процессе нормализации) будут образовываться более низкотемпературные продукты распада аустенита. Как правило феррито-перлитная структура стали сохраняется, но в ней несколько увеличивается количество перлитной составляющей вследствие образования псевдоперлита (перлит с содержанием углерода меньше эвтектоидного). В ряде сталей возможно образование продуктов распада по верхней части промежуточной области. Сильные карби-дообразователи (Nb, V, Ti и др.) будут повышать устойчивость аустенита, если они растворены в аустените, в том случае, когда эти элементы связаны с карбонитридной фазой, устойчивость аустенита будет уменьшаться вследствие их зародышевого влияния на распад аустенита и связывания части углерода в специальные карбиды. Последнее при--ведет к некоторому уменьшению количества перлита в структуре стали. Однако основным элементом, определяющим количество перлита, является углерод. Вклад перлитной составляющей в предел текучести стали с ферритной основой учитывают путем умножения эмпирического коэффициента на процент перлита. Для низколегированных сталей справедлива формула: Aff = 2,4Я, (26) где Я - перлитная составляющая в объеме стали, %г 2,4- эмпирический коэффициент, его размерность - МПа/%П. Деформационное упрочнение Дод, или упрочнение в результате повышения плотности дислокаций, как известно, определяется зависимостью Аод - amGbp\ (27) где а - коэффициент, зависящий от характера взаимодействия дислокаций при деформационном упрочнении: т - ориентационный множитель. Для а-железа т=2,75, а произведение am л; 0,5- G модуль сдвига железа (G=84000 МПа); 6 - вектор Бюр-герса железа (6 = 0,25 нм); р - плотность дислокаций. Значения Аод становятся существенными при р>10°см-2 (А(Тд> >100 МПа), т.е. когда сталь заметно наклепана в результате закалки или холодной деформации или когда не полностью прошли процессы рекристаллизации после горячей пластической деформации. В феррито-перлитных горячекатаных (нормализованных) сталях значения р = 108-10 см-, при этом Аад= 10-30 МПа, т.е. невелико и им можно пренебречь.  Рис. 71. Схема взаимодей-г ствия дислокаций с дис персиыми частицами по ie--хаиизму Ороваиа: а - прогиб дислокацнониой! линии между частицами; б - дислокационные петли вокруг частиц Дисперсионное упрочнение Аод.у, или упрочнение дисперсными частицами карбидов и нитридов в стали, описывается механизмом Орована. Согласно этой модели, дислокации при движении будут удерживаться на частицах до тех пор, пока прилагаемое напряжение не будет достаточным для того, чтобы линия дислокаций изогнулась и прошла между частицами, оставив около них дислокационную петлю. Отдельные стадии этого процесса представлены на рис. 71, а взаимодействия, дислокаций с выделениями кар-  Рис. 72. Взаимодействие дислокаций с карбидными частицами в стали, Х20(Ю0 бидов - на рис. 72. Упрочнение по Оровану определяется уравнением Д(Тд.у = 0,85т {0Ы2лЦ Ф 1п {ШЩ, (28) где т, G, 6 -те же параметры, что и в уравнении (27); X - среднее расстояние между центрами частиц: Ф - коэффициент, характеризующий тип взаимодействующих с частицами дислокаций. Для винтовой дислокации Ф=1; для краевой ф=(1-v)- (v - коэффициент Пуассона, для ста- ли v=0,33), для смешанной Ф=- 1 --, длястали Ф=1,25; 0,85 - статистический коэффициент. Анализ уравнения (28) показывает, что дисперсионное упрочнение зависит лишь от расстояния между частицами К, так как все остальные параметры для всех сталей с фер-ритной основой постоянны (т=2,75; G = 84000 МПа; Ь = = 0,25 нм; Ф=1,25). После подстановки этих значений в уравнение (28) оно принимает вид, удобный для оценки дисперсионного упрочнения сталей: Аад.у = (9,8.103А) 2?, (МПа при К в нм), (29) Концентрация дисперсных частиц в стали обычно характеризуется объемной долей /, которая связана со средним диаметром частиц D и межчастичным расстоянием к соотношением: f = (n/6){D/Xy. (30) Отсюда межчастичное расстояние, определяющее дисперсионное упрочнение: %D{nlbff\ (31) Подстановка выражения (31) в (29) позволяет определить дисперсионное упрочнение сталей в зависимости от объемной доли и размера частиц, МПа А(Тд.у = 13-Ю /./2 1/2/ (32) выражено в нм, f - доля. В формулах (28), (29) и (32) не фигурируют параметры, характеризующие свойства частиц карбонитридов, т. е. на первый взгляд природа частиц упрочняющей фазы не влияет на свойства стали, а все определяется концентрацией и размером частиц упрочняющей фазы. В действительности параметры X и Z) непосредственно зависят от природы выделяющейся фазы, режима термической обработки и содержания легирующего элемента в стали. Так, при одинаковом содержании в низколегированных сталях Nb, V и Ti их объемная доля близка, но размер частиц карбида NbC будет минимальным, а карбида TiC - максимальным. Поэтому параметр Л будет возрастать от стали с ниобием к стали с ванадием и затем к стали с титаном, а упрочнение, согласно уравнениям (28) и (29), будет уменьшаться в той же последовательности. В этом примере природа упрочняющей фазы проявилась в размере частиц упрочняющей фазы и связанным с ней значением межчастичного расстояния, являющегося главным фактором упрочнения. Зависимость дисперсионного упрочнения стали от взаимосвязанных между собой параметров I, D и f может быть изображена номограммой (рис. 73). Верхняя часть номограммы построена по уравнению (29), а нижняя - по уравнению (30). Номограмма позволяет определить дисперсионное упрочнение при известных Х и Z) или f и D. Обычно f, D и X могут быть определены методами количественной (стереометрической) металлографии. Дисперсионное упрочнение низколегированных строительных сталей наблюдается при легировании стали Nb, V, Ti, Al, N, образующими в стали дисперсные карбиды, нитриды и карбонитриды этих элементов: NbC, NbN, Nb(C, N); VC, VN, V(C, N); TiC, TIN, Ti(C, N), AIN, a также их комплексные соединения типа (V, Nb)C; (V, Nb)N, (V, Nb) (С, N) и т. п. Абд.у,МПа  SO 60 80 100 ZOO 300 500 WO 1000 2000 3000 5000 7000 A,HM  100 200 300 400500 700 1000 ZOOO 3000 5000 7000 10000 X.HM Рис. 73. Номограмма для определения дисперсионного упрочнения стали ДОд.у по даввыи о межчастичиом расстоянии К диаметру D и объемной доле f упрочняющих фаз: д -графическое изображение уравнения (29); б -то же, уравнения (30) 136 Зернограничное упрочнение определяется размером действительного зерна феррита d: Aa, = Kydr \ (33) Для феррито-перлитных низкоуглеродистых сталей значение Ку находится в пределах 0,57-0,73 МПа-у (1,8-2,3 кг/ммЗ/2). A6j,Mna Балл зерна а 10 12 Ки-0,75,0,70 - -0,66 0,57 0 2 4

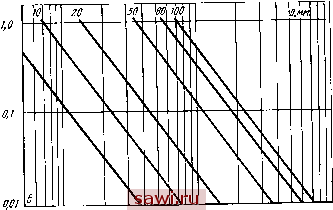

100 50 Z0 10 8 765 4 ФЮми ,J 4 d-\Mt:\ 1 0.8 0.6 0,4 0.3 0,2 I I II I a-10 ,m J-1-! I 2 4 6 8 10 12 14 16 18 20 22 24 26 0 мм Рнс. 74. Ноиограииа для определения зервограввчного упрочнения ДОд по диаметру зерна d прн разных значениях Ду. На рис. 74 приведена графическая зависимость зерно- граничного упрочнения от размеров зерна феррита для разных значений Ку в указанных пределах. Размер зерна феррита зависит от размера аустенитного зерна и наличия дисперсных карбоннтрндных фаз (см. гл. VHI, п. 3). В Ста--лях с карбидо- и нитридообразующими элементами при пе- Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||