Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 2. Марки сталей и их свойства В машиностроении применяют углеродистые качественные стали, поставляемые по ГОСТ 1050-74. Кроме того, используют углеродистые стали обыкновенного качества по ГОСТ 380-71. Качественными углеродистыми сталями могут быть стали марок 08, 10, 15, 20, 25, 75, 80, 85. К углеродистым сталям относят также стали с повышенным содержанием, марганца (0,7-1,0%) марок: 15Г, 20Г, 25Г, 65Г, имеющих повышенную прокаливаемость (критический диаметр до 25-30 мм). В табл. 13 приведены гарантируемые механические свойства после нормализации некоторых углеродистых качественных сталей. Таблица 13. Гарантируемые механические свойства углеродистых, качественных сталей

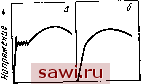

Приведенные гарантируемые механические свойства служат для контроля металлургического качества отдельных плавок, так как механические свойства в изделиях машиностроения будут определяться применяемой термической обработкой, ее режимами и сечением деталей. Низкоу--леродистые стали марок 08, 08кп, 08пс относятся к мягким сталям, применяемым чаще всего в отожженном состоянии для изготовления деталей и изделий методом холодной штамповки - глубокой вытяжки (см. гл. XIII, п. 2). Стали марок 10, 15, 20 и 25 обычно используют как цементуемые-(см. гл. XV, п. 1), а высокоуглеродистые стали 60, 65, 70,. 75, 80 и 85 в основном употребляют для изготовления пружин, рессор, высокопрочной проволоки и других изделии с высокой упругостью и износостойкостью (см. гл. XVIII, п. 1). Среднеуглеродистые стали 30, 35, 40, 45, 50 и аналогичные стали с повышенным содержанием марганца ЗОГ, 40Г, 50Г применяют для изготовления самых разнообразных деталей машин. При этом в зависимости от условий работы деталей применяют различные виды термической обработки: нормализацию, улучшение, закалку с низким отпуском, закалку ТВЧ и др. Ниже приведены механические свойства наиболее типичных сталей после нормализации (числитель) и закалки с отпуском (знаменатель). Для каждой стали выбрана такая температура отпуска, при которой временное сопротивление улучшенной стали равно временному сопротивлению нормализационной стали (для сталей 25 и 35 /отп=700°С, для стали 45 650°, для стали 55 620 °С). Сталь....... 25 35 45 . 55 0в, МПа...... 460/460 550/550 660/660 750/750 0т, МПа...... 240/280 280/330 340/380 380/440 б, %........ 27/30 22/25 17/22 12/17 Приведенные данные показывают, что при одинаковом временном сопротивлении нормализованной и улучшенной стали другие свойства (предел текучести, относительное удлинение) заметно выше после закалки и высокого отпуска вследствие получения более дисперсной структуры. Закалка с отпуском обеспечивает и более высокую ударную вязкость и хладостойкость, чем нормализация. Механические свойства каждой стали могут изменяться в широком диапазоне в зависимости от режима термической обработки, и для каждой конкретной детали, условий ее эксплуатации должен быть выбран оптимальный комплекс механических свойств и соответствующая обработка. Достоинством углеродистых сталей является их дешевизна, доступность из-за отсутствия в составе дефицитных легирующих элементов, хорошая технологичность при термической обработке и обработке резанием, малая склонность к отпускной хрупкости и др. Однако из-за малой прокаливаемости углеродистые стали не обеспечивают необходимых требований по свойствам в деталях сечением более 10-20 мм, они также непригодны для применения в ответственных деталях любых сечений, где требуются повышенные механические свойства и целый ряд других специальных свойств. Глава XIH СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ В машиностроении большое число деталей и изделий изготавливают из листовой стали методом холодной штамповки, при этом происходит весьма сложная глубокая вытяжка металл. Такая штамповка наиболее широко применяется в автомобилестроении; около 50 % массы легкового автомобиля составляют детали, изготовленные этим методом. Глубокая вытяжка листовой стали применяется также при изготовлении консервных банок, эмалированной посуды и многих бытовых и промышленных изделий. Стали для холодной штамповки должны обеспечивать высокую штампуемость при изготовлении деталей сложной формы и высокое качество поверхности для последующего нанесения покрытия. Для некоторых деталей (например, крыльев, дверей, капота и других не несущих деталей кузова автомобиля) прочность готовых изделий не имеет существенного значения. В этом случае применяют мягкие низкоуглеродистые нестареющие холоднокатаные стали. Для ряда других деталей (например, лонжеронов, стоек корпуса, дисков колес и других несущих нагрузку частей автомобиля) требуется повышенная прочность изделий. Для этих целей наиболее перспективны двухфазные ферри-то-мартенситные стали. 1. Нестареющие холоднокатаные стали Нестареющие стали для холодной штамповки должны иметь минимально возможное содержание всех примесей (С, N, Мп, Si, Сг, Ni, S, Р и др.), низкую твердость и прочность, высокое относительное и равномерное удлинение, большую вытяжку (проба по Эриксену), .холоднокатаный лист из них должен иметь высокое качество поверхности и не быть склонным к деформационному старению. Склонность к деформационному старению таких сталей является главнейшим показателем их качества, так как при штамповке сложных изделий с большой вытяжкой из холоднокатаных листов, подверженных старению, образуются поверхностные дефекты: полосы - линии скольжения или линии Чернова - Людерса (рис. 85). Образование полос- линий скольжения связано с неоднородной деформацией металла на площадке текучести. Наличие зуба и площадки текучести, ее длина являются критериями склонности ста- ли к деформационному старению, а следовательно, к способности образовывать дефекты в виде полос - линий скольжения. На рис. 86 приведены диаграммы растяжения для стали, склонной к деформационному старению, и для нестареющей стали. Чем больше протяженность площадки текучести, тем сталь более склонна к деформационному старению.  Рнс. 85. Лнннн скольжения Чернова-Людерса иа поверхности эмалированного изделия, полученного холодной штамповкой, Х5 Как известно, зуб и площадка текучести на диаграмме растяжения обусловлены закреплением дислокаций атмосферами Коттрелла (атомами внедрения - углерода и азота) и вырывом дислокаций из закрепления при достижении предела текучести. Площадка текучести обусловлена движением свободных, вырванных из закрепления дислокаций при постоянном напряжении. Следовательно, ответственными за деформационное старение являются находящиеся в твердом растворе атомы внедрения. Атомам азота принадлежит главная роль в инициировании склонности к деформационному старению. Причиной этого является большая раствори-  Удлинение, % - Рис. 86. Схематические диаграммы растяжения холоднокатаной отожженной стали, склонной к деформа-ционому старению (а) к нестареющей (б) мость и диффузионная подвижность атомов азота в ОС-железе по сравнению с углеродом, а также то, что в отожженной стали углерод в основном весь выделяется из твердого раствора в виде третичного цементита. При плотности дислокаций в отожженной стали около 10-Юсм- для их закрепления в твердом растворе требуется около 10-3-10-4 о/р атомов (C+N). Поэтому, чтобы сделать сталь нестареющей, необходимо азот вывести из твердого раствора, связав его нитридообразующими элементами. Такой путь и используется при создании нестареющих сталей. В качестве нитридообразующих элементов на практике используют алюминий или ванадий, хотя в исследованиях установлена также возможность связать азот в нитриды введением в сталь титана, хрома и бора. Показана также положительная роль увеличения содержания марганца в уменьшении интенсивности развития деформационного старения. Нитриды AIN или VN образуются в сталях в процессе отжига холоднодеформированной стали. Технология отжи-1 га имеет большое значение для полноты связывания азота в нитриды. Однако даже при введении в сталь нитридообразующих элементов часть азота может оставаться в твердом растворе, и при содержании в а-железе (C+N) > >10-з-10*% будет происходить закрепление им дислокаций. С целью исключения возможности деформационного старения лист перед штамповкой подвергают дрессировке. Дрессировка представляет собой небольшую пластическую деформацию (до 2 %) отожженной стали, в результате которой происходит вырыв закрепленных дислокаций из атмосфер Коттрелла. Следовательно, даже склонная к старению сталь после дрессировки не имеет площадки текучести и становится несклонной к деформационному старению. Однако следует иметь в виду, что во время транспортировки или складирования дрессированной стали до начала штамповки азот может успеть продиффундировать к дислокациям, закрепить их и снова вызвать деформационное старение. Поэтому время между окончанием дрессировки и началом штамповки не должно превышать, как правило, 10 сут. Последнее особенно важно для стали, не содержащей нитридообразующих элементов. Тонколистовую сталь для холодной штамповки изготовляют в соответствии с ГОСТ 9045-80. Для изделий с относительно несложной вытяжкой применяют сталь 08кп. Более сложные изделия изготавливают в основном из стали 08Ю (0,02-0,05 % А1) и реже из стали 08Фкп (0,02-0,04 % V). Сталь 08кп склонна к деформационному старению, а стали 08Ю и 08Фкп нестареющие. После отжига холоднокатаный лист подвергают дрессировке. Перед штамповкой лист имеет низкую прочность {ов< <190-210 МПа; ав = 260-360 МПа) и высокую пластичность (6=42-50%), что, обеспечивает хорошую штампу-емость. Методом контроля склонности стали к деформационному старению является запись диаграммы растяжения с целью определения наличия площадки текучести. Применение нестареющей стали позволяет исключить брак в виде полос - линий скольжения при штамповке изделий с особо сложной вытяжкой. 2. Двухфазные стали Для штампованных деталей и изделий, которые должны иметь повышенную прочность, в последнее время применяют двухфазные низколегированные стали с феррито-мартен-ситной структурой. Эти стали обладают низким сопротивлением малым пластическим деформациям (пределом текучести), высокими значениями временного сопротивления, равномерного и общего удлинения, скорости деформационного упрочнения, что предопределяет их хорошую штампуе-мость и высокую прочность в отштампованных изделиях. Двухфазная феррито-мартенситная (иногда феррито-бей-нитная) структура стали получается при определенном охлаждении из межкритического интервала температур (между Aci и Асз) после специального нагрева или после горячей прокатки. Как следует из диаграммы железо - углерод, при нагреве стали в межкритический интервал количество аустенита будет определяться температурой нагрева и содержанием углерода в стали. Пбсле закалки получается феррито-мартенситная структура (рис. 87), которую можно рассматривать как композиционный материал, состоящий из мягкого пластического феррита и прочного мартенсита. Свойства стали определяются количеством мартенсита и размером зерна феррита. На рис. 88 приведена зависимость свойств стали типа 12ХМ от содержания мартенсита в двухфазной структуре. Оптимальные свойства стали, предназначенной для холодной штамповки, достигаются при содержании 20-30 % мартенсита. При этом сталь и>1еет наиболее низкое отношение От/ов 0,5-0,6, высокое общее и равномерное удлинение. При большей доле мартенсита растет прочность и падает удлинение, что ухудшает штам- пуемость. Однако замечательно то, что рост прочности при 11-970 161 Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||