Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

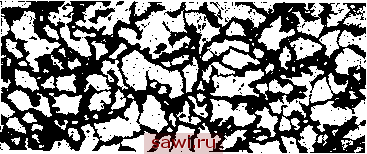

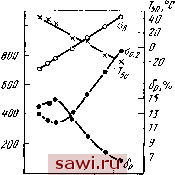

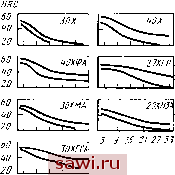

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68  Рис. 87. Микроструктура двухфазной феррито-мартенситной стали 12ХМ, ХЗОО (Б. М. Бронфин) этом сопровождается снижением температуры перехода в хрупкое состояние. Этот факт открывает новую перспективу применения двухфазных феррито-мартенситных сталей с 40-50 % мартенсита и для других целей - в качестве высокопрочных и хладостойких строительных сталей.  20 00 ВО 80[/ ,% Рнс. 88. Влияние объемной доли мартенсита на механические свойства двухфазной стали 12ХМ (Б. М. Бронфин)  Г0 20 30 Удлинение на базе SOmm,% Рис. 89. Диаграммы растяжения стали: / - двухфазной феррито-мартенситной; 2 - низкоуглеродистой; 3 - высокопрочной низколегированной Диаграмма растяжения феррито-мартенситной стали для холодной щтамповкн в сравнении с другими сталями приведена на рис. 89. Предел текучести двухфазной стали лишь немного больше, чем у обычной низкоуглеродистой стали, что обеспечивает легкую штампуемость. В то же время временное сопротивление двухфазной стали не уступает этой характеристике для высокопрочной низколегированной стали, а после деформации на 5 % (штамповки) феррито-мартенситная сталь имеет равный с ней предел текучести. Низкие значения предела текучести двухфазной стали и отсутствие площадки текучести после термической обработки из межкритического интервала температур связаны с большим количеством свободных дислокаций в феррите, появившихся в результате образования мартенсита и деформации окружающей ферритиой матрицы. В качестве двухфазных сталей для холодной штамповки чаще используют малоуглеродистые низколегированные стали с 0,06-0,12 % С, 1-2% Мп, 0,5-1,5 % Si, с небольшими добавками ванадия или подобные же стали, но содержащие ~0,5 % Сг и 0,1-0,4;% Мо. Легирование стали необходимо для получения при термической обработке мартенсита и мелкого зерна феррита. После термической обработки стали имеют следующие механические свойства: ат=300-450 МПа, ав=600- 850 МПа, 6=20-30 %, а после штамповки ат=450-600 МПа. Применение двухфазных феррито-мартенситных сталей в автомобилестроении для изготовления штампованных, несущих нагрузку деталей (например, обод колес) позволяет сэкономить более 25 % стали и является рентабельным, несмотря на усложнение технологии. В настоящее время ведутся исследования по изысканию новых областей применения двухфазных сталей для холодной штамповки. Глава XIV УЛУЧШАЕМЫЕ ЛЕГИРОВАННЫЕ СТАЛИ Для наиболее ответственных тяжелонагруженных деталей машин применяют легированные стали, подвергаемые закалке с отпуском. В зависимости от требуемого уровня свойств выбирают температуру отпуска. Низкий отпуск (до 200-250°С) обеспечивает высокие прочностные характеристики и низкие значения пластичности и вязкости. При правильном выборе состава стали можно обеспечить повышенные пластичность и вязкость и в низкоотпущенном высокопрочном состоянии. Однако наиболее часто в машиностроении применяют закалку с высоким отпуском при 550- 680°С (улучшение). Такая термическая обработка при рационально выбранном составе стали обеспечивает наиболее высокую конструктивную прочность деталей и изделий - достаточно высокую прочность в сочетании с высокой пластичностью, вязкостью и малой склонностью к хрупким разрушениям. Легирующие элементы, влияя на процессы, происходящие при закалке и отпуске, будут существенно влиять и на механические свойства улучшаемой стали. Как отмечалось ранее, легирующие элементы определяют размер зерна аустенита, его устойчивость при переохлаждении, структуру мартенсита, свойства феррита и карбидной фазы и другие факторы. Поэтому легирование ста- ли обычно имеет многоцелевое назначение. Один и тот же элемент может влиять на несколько факторов, через них определяя механические свойства стали. Не умаляя влияния легирования на перечисленные факторы, отметим, что в улучшаемых конструкционных сталях легирующие элементы прежде всего должны обеспечить необходимую прокаливаемость и требуемые механические свойства после отпуска. 1. Влияние легирования на прокаливаемость стали Прокаливаемость стали определяется устойчивостью переохлажденного аустенита, сечением изделия и скоростью охлаждения. При достижении в определенном сечении изде-   0 W 20 30 40 50 Расстояние от торцо nSpajua, мм 3 9 15 21 27 33 Расстояние от охлаждаемого торца аброзцо, мм Рис. 90. Кривые прокаливаемости стали с 0,4 /о С при разном ее легировании (Иех): i-0.25% Мо; 2-0,5% Сг; 0,2% Мо; 0,5% Ni; 3-0,25% Мо; 1,8% Ni; i-1 % Or; 0.2 % Мо; 5 - 0.8 % Or; 0.23 % Мо; 1,8 % Ni Рис. 91. Полосы прокаливаемости улучшаемых легированных сталей ЛИЯ скорости охлаждения больше критической после закалки получается структура мартенсита. При меньших скоростях охлаждения наряду с мартенситом могут получаться структуры бейнита (верхнего и нижнего) и даже продукты распада по первой ступени (избыточный феррит и перлит). Кроме того, наряду с мартенситом после закалки может присутствовать и остаточный аустенит. Наиболее часто прокаливаемость стали определяют методом торцовой закалки, строя кривые прокаливаемости. Поскольку отдельные плавки каждой стали имеют несколько различающиеся значения прокаливаемости (кроме колебаний химического состава в пределах марочного, сказывается размер зерна и другие металлургические факторы), сталь каждой марки характеризуется в целом не одной кривой прокаливаемости, а полосой прокаливаемости. По полосе прокаливаемости определенной стали можно установить значения критической скорости охлаждения при закалке и критические диаметры (диаметр максимального сечения, прокаливающегося насквозь в данной охлаждающей среде). Все легирующие элементы, кроме кобальта, повышают прокаливаемость стали. Кривые прокаливаемости при разном легировании представлены на рис. 90. Приведенные данные показывают, что влияние легирующих элементов на прокаливаемость стали, так же как и на устойчивость переохлажденного аустенита, не аддитивно, т. е. не может быть просуммировано а эффективность действия какого-либо элемента зависит от комбинации и количества легирующих элементов в каждой стали. Наилучшая прокаливаемость стали достигается при комплексном легировании стали при следующих комбинациях-легирующих элементов (М. Е. Блантер): Основа стали 0,4 % С, 1 % Сг, легирующий элемент Мп Мп, %..... 0,22 0,65 1,02 1,57 у р, С/с .... 122 95 52 36 Основа стали 0,4 % С, 0,2 % Мо, легирующий элемент Ni Ni, %..... 0,54 1,04 3,01 3,99 кр, °С/с .... 190 120 78 46 Основа стали 0,4 % С, 3,5 % N1, легирующий элемент Мо Мо, %..... 0,2 0,5 0,75 Vkv, °С/с .... 60 11 4,2 Основа стали 3,5 % Ni, 0,2 % Мо, легирующий элемент С С, %...... 0,09 0,22 0,33 0,40 0,51 Гнр, °С/с .... 170 95 78 60 32 Сильные карбидообразующие элементы (V, Nb, Ti) могут оказывать двоякое влияние на прокаливаемость. Они увеличивают прокаливаемость, если растворены в аустените, и уменьшают ее, если связаны в карбиды или карбонит- риды. Обычно в конструкционные улучшаемые стали эти элементы вводят в небольших количествах (-0,1 %) с целью обеспечения мелкозернистой структуры, поэтому их влияние на прокаливаемость относительно невелико. Особо сильное влияние на увеличение прокаливаемости конструкционных сталей с содержанием 0,2-0,4% С оказывает около 0,003 % В. По эффективности влияния на прокаливаемость 0,003 % В могут быть эквивалентны примерно 1 % Ni, 0,5 % Мп, 0,2 % Мо. При содержаниях более 0,003 % В прокаливаемость не увеличивается, наступает сильная горячеломкость стали. При содержании менее 0,001 % В его влияние на прокаливаемость незаметно. Из-за сложности попасть в узкие пределы марочного состава (0,001-0,005 %) создаются определенные технологические трудности при выплавке стали с бором. Поэтому перед введением бора сталь хорошо раскисляют алюминием и связывают азот в нитриды введением титана. Механизм влияния малых добавок бора на прокаливаемость, по-видимому, состоит в том, что бор как горофильный (поверхностно-активный) элемент, концентрируясь на границах зерен аустенита, препятствует зарождению здесь феррита при т-а-превращении. Благодаря хорошо отработанной технологии производства нашли применение улучшаемые и цементируемые стали с бором. Для характеристики прокаливаемости некоторых наиболее широко применяемых сталей на рис. 91 приведены их полосы прокаливаемости. 2. Структура и механические свойства Свойства улучшаемой стали зависят от прокаливаемости, т. е. от структуры по сечению изделия после закалки. При полной (сквозной) прокаливаемости структура по всему сечению - мартенсит. При неполной (несквозной) прокаливаемости наряду с мартенситом образуются немар-тенситные продукты распада аустенита (верхний и нижний бейнит, феррито-перлитная смесь). На основе многочисленных исследований можно утверждать, что наиболее высокие механические свойства (практически по всем показателям) достигаются после высокого отпуска исходной структуры мартенсита. Если сталь имеет другие структуры, то некоторые свойства могут ухудшаться. Особенно сильно это может сказываться на параметрах, характеризующих сопротивление стали хрупкому разрушению (например, температуре перехода) и вязкому разрушению (работе развития трещины). На рис. 92 для хромомолибденовой стали с содержанием от 0,18 до 0,30 % С приведены значения температуры перехода после высокого отпуска разных исходных структур. Подбором температуры отпуска временное сопротивление стали при всех исходных структурах было достигнуто одинаковым (0B 7OO МПа). При этом наиболее низкий порог хладноломкости имела сталь, закаленная на мартенсит (а); сталь со структурой бейнита (верхнего) после отпуска имеет порог хладноломкости на 50 °С выше, а со структурой перлита - еще на 100°С выше. При всех исходных структурах повышение содержания углерода приводит также к повышению Гпр. Сравнивая свойства отпущенного Рис. 92. Влияние содержания углерода на порог хладноломкости улучшенной хромоникелевой стали при разной исходной структуре (В. С. Меськин): / - перлит; 2 - бейнит; 3 - мартенсит  0,75 0,20 0,250,30 t,% (по массе) мартенсита и отпущенного бейнита, следует разделять влияние нижнего и верхнего бейнита. Использование электронно-микроскопического анализа структуры позволило дифференцировать влияние верхнего и нижнего бейнита, а также установить влияние на свойства смеси структур. В табл. 14 приведены данные о влиянии исходной струк* туры (после закалки) на механические свойства высоко-отпущенной стали 18Х2Н4МФА. Регулируя скорость непрерывного охлаждения стали из аустенитного состояния в соответствии с термокинетической диаграммой распада аустенита, удалось получить смеси различных структур: мартенсита М, мартенсита и нижнего бейнита М-\-Бп в разных соотношениях, верхнего и нижнего бейнита (Ss-fн); верхнего и нижнего бейнита с ферритом и перлитом Бв+н+ФП. Естественно, что после закалки на указанные структуры сталь имела разную твердость, но подбором температуры отпуска была получена одинаковая твердость НУ 3000 МПа, что позволило сравнить свойства при разной исходной структуре. Испытания на растяжение с определением Ов, От, б и \) не выявляют влияния бейнитных составляющих структуры Установим охранное оборудование. Тел. . Звоните! |