Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 Таблица 14. Влияние структуры стали 18Х2Н4МФА после закалки на механические свойства после отпуска на одинаковую твердость (А. П. Гуляев, Ю. С. Голованенко, В. Н. Зикеев)

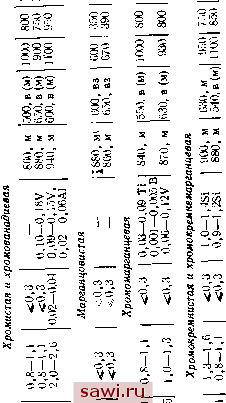

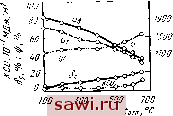

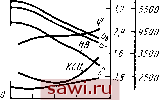

В смеси с мартенситом. При этом указанные свойства практически не изменяются. Лишь появление феррито-перлит-ной смеси понижает прочность и пластичность стали. Значительно более сильную структурную чувствительность имеют характеристики сопротивления разрушению (TsqhКСТ). Нижний бейнит (до 50 %) в смеси с мартенситом даже повышает сопротивление хрупкому разрушению -порог хладноломкости снижается на 30 °С. Можно полагать, что это обусловлено однородным распределением карбидов и мелкоигольчатой структурой нижнего бейнита, в результате чего создаются препятствия при распространении трещины скола. Нижний бейнит в таких количествах не ухудшает сопротивление стали вязкому разрушению. Существенное снижение характеристик сопротивления разрушению вызывает верхний бейнит и продукты распада аустенита в перлитной области. Порог хладноломкости существенно повышается (на 120-140 °С), резко падает работа распространения трещины. Это связано с тем, что высокотемпературные продукты распада аустенита - верхний бейнит и перлит - имеют после отпуска в структуре грубые неоднородно распределенные карбидные включения, в результате чего скол может непрерывно распространяться на значительные расстояния, составляющие несколько зерен. В закаленной конструкционной стали может присутствовать небольшое количество остаточного аустенита. Его влияние на свойства стали после отпуска может быть двояким. Если остаточный аустенит распадается при отпуске на феррит и карбид, то это вызовет охрупчивание стали. Стабилизированный остаточный аустенит, не разлагающийся при отпуске, расположенный между пластинами мар- тенсита в виде тонких прослоек, как показывают исследования (Дж. Томас), исключительно сильно повышает вязкость разрушения (/С/с) высокопрочных сталей (0,35 % Си4% Сг). Таким образом, если после закалки в изделиях получается структура мартенсита в смеси с нижним бейнитом (до 50 %), то свойства стали не ухудшаются. Появление же наряду с мартенситом или нижним бейнитом высокотемпературных продуктов распада - верхнего бейнита и феррито-перлитной смеси - снижает значения сопротивления стали хрупкому и вязкому разрушению. 3. Марки сталей и их свойства В зависимости от требований по прокаливаемости и необходимого уровня механических свойств в машиностроении используют большое количество различно легированных сталей. Марки легированных конструкционных сталей определяются ГОСТ 4543-71, ряд сталей изготовляется также по техническим условиям. Основными легирующими элементами в улучшаемых сталях являются хром, марганец, никель, молибден, бор, ванадий и др. Содержание углерода в них обычно находится в пределах 0,25-0,50 %. В табл. 15 приведен химический состав и гарантируемые механические свойства наиболее широко распространенных улучшаемых машиностроительных сталей. Приведенные механические свойства нормированы как контрольные после указанной термической обработки для заготовок с размером сечения 25 мм (круг или квадрат). Для каждой стали свойства будут зависеть от температуры отпуска, режим обработки выбирается по справочным данным в соответствии с заданными требованиями для определенной детали. Легированным конструкционным сталям свойственна повышенная анизотропия свойств, т. е. различие свойств в зависимости от направления деформации при ковке или прокатке. Уменьшение анизотропии свойств достигается металлургическими способами (уменьшением в стали сульфидов и других неметаллических включений, изменением условий горячей пластической деформации и др.). Эти же стали чувствительны к флокенам, наиболее чувствительны к образованию флокенов доэвтектоидные легированные перлитные и перлито-мартенситные стали (см. гл. II). Хромистые стали (ЗОХ, 35Х, 40Х, 45Х, 50Х, 35Х2АФ, 40Х2АФЕ) (здесь и далее приводится ряд марок сталей указанной группы, не  о о ю с м-1 00 00 ft оо o*o 00 00 (MOO o*o - o* 0(M(NC4 3 05 00 - IS n s s s s s 00 00 00 00 I f f f f f 3 csj Ю CO Ю о § o--o --. s о oo 1 Ю о 05 05 CD Ю ilii oo - - 1111 TOCO CO TO o o o o oo TO-!J(M ffff ITl<TO (N TO -TO о о о о OOOOO TO-4<CO включенных в табл. 15) являются наименее легированныл<н и обеспечивают прокаливаемость в несколько больших сечениях (до 20-25 мм в масле), чем соответствующие углеродистые стали. Хром не оказывает сильного влияния на разупрочнение прн отпуске, однако он увеличивает склонность стали к отпускной хруп кости. Поэтому изделия из этих сталей после высокого отпуска следует охлаждать в масле или воде, недопустимо охлаждение после отпуска с печью. .Легирование хромом ие увеличивает склонности к росту зерна аустенита. Однако с целью получения мелкозернистой стали в них вводят ванадий (40ХФ), который, Находясь в карбидах, препятствует росту зерна, а при отпуске задерживает разупрочнение. Поэтому для получения одинаковой прочности сталь 40ХФ при улучшении необходимо отпустить на 30-50 С выше, чем сталь 40Х. Это имеет большое значение для более полного снятия остаточных напряжений в изделиях и повышения нх предела усталости. Значительные преимущества имеют хромистые стали, упрочненные нитридами: 35Х2АФ и 40Х2АФЕ. Эти стали мелкозернистые (зерно № 10- 12), глубокопрокаливающиеся, имеют высокие механические свойства (рис, 93) как после закалки и низкого отпуска (200 С), так и после улучшения (отпуск 600-650 °С). Такие свойства обусловлены легированием сталей азотом и нитридообразующими элементами-ванадием и алюминием (см. гл. IX, п. 2). Для улучшения обрабатываемости резанием стали легируют селеном (40Х2АФЕ). Марганцовистые стали (30Г2, 35Г2, 40Г2, 45Г2, 50Г2) имеют несколько большую прокаливаемость, чем хромистые. Однако марганец усиливает склонность зерна к росту, поэтому эти стали чувствительны к перегреву и могут иметь пониженную ударную вязкость, особенно при отрицательных температурах. Эти стали можно применять при обработке ТВЧ и для изделий, несущих небольшие ударные нагрузки. Хромомарганцевые стали (25ХГТ, ЗОХГТ, 40ХГТ, 35ХГФ и др.) обладают повышенной устойчивостью переохлажденного аустенита и соответственно прокаливаемостью (до 40 мм). С целью получения мелкозернистой структуры в ряд сталей вводят небольшие добавки титана (0,03-0,09%). Легирование ванадием (сталь 35ХГФ) также позволяет получить мелкозернястую структуру и повысить температуру отпуска на заданную твердость. Сталь 35ХГФ обеспечивает замену хромоникелевой стали 40ХН и применяется, как и другие стали этой группы, для машиностроительных деталей ответственного назначения (валы, шатуны, шестеренки и т. д.). 6/,б г, МПа  йв.бг, 1600 -во 1200 - 60 -BOO - W -ifOO -20 -  о Л15оа - 200 300 400 500 600 С Рис. 93. Механические свойства стали 35Х2АФ в зависимости от температуры отпуска (В. И. Сырейщикова, Л. М. Панфилова, Э. П. Подольская и др.) Рис. 94. Механические свойства стали ЗОХГСА в зависимости от температуры отпуска (В. И. Сырейщикова, Л. М. Панфилова, Э. П. Подольская) Хромокреминстые и хромокремнемарганцовистые стали (ЗЗХС, 38ХС, 25ХГСА, ЗОХГСА, 35ХГСА и др.) обладают высокой прочностью и умеренной вязкостью. Широкое распространение (особенно в авиастроении) получили стали типа ЗОХГСА (хромансиль), обладающие хорошей свариваемостью. Хромансили применяют после закалки и низкого отпуска или после улучшения (отпуск 520-540 °С). Изменение свойств стали ЗОХГСА приведено на рис. 94. Недостатком сталей хромансиль является относительно небольшая прокаливаемость (до 25- 40 мм) сильная склонность к отпускной хрупкости I и И рода, склонность к обезуглероживанию (последнему способствует кремний). Хромомолибденовые стали (ЗОХМ, 35ХМ, 38ХМ, ЗОХЗМФ, 40ХМФА и др.), обладая хорошей прокаливаемостью, имеют высокий комплекс механических свойств и мало склонны к отпускной хрупкости благодаря молибдену. Особенностью хромомолибденовых сталей является способность сохранять высокие механические свойства при повышенных температурах. Сталь ЗОХЗМФ имеет прокаливаемость и свойства, подобные таковым хромоникелевой стали 30ХН2МА. Благодаря ванадию сталь ЗОХЗМФ является мелкозернистой. На рис. 95 приведена зависимость механических свойств стали ЗОХЗМФ от температуры отпуска. Сталь имеет высокие механические свойства при низком отпуске -200 °С (ав=1700 МПа, и KCU== = 0,6 МДж/м). С повышением температуры отпуска вЯлоть до 500 °С ударная вязкость не изменяется, а начиная с температуры 550 С и выше резко возрастает. Так, при отпуске на 550 °С сталь ЗОХЗМФ имеет следующие свойства: 0е=13ОО МПа, 0т=12ОО МПа, 6=13 %, г1) = 60%, /(Ct)=l,0 МДж/м2, что значительно превышает гарантируемые свойства после контрольной обработки. Стали, подобные ЗОХЗМФ, в последнее время находят применение во многих странах для изготовления наиболее ответственных изделий сечением до 80-100 мм (коленчатые валы, тяжелонагруженные оси, баллоны высокого давления и т. д.). Хромоникелевые и хромоникельмолибденовые (вольфрамовые) стали (20ХНЗА, 20Х2НЧА, 40ХН, ЗОХНЗА и др., 20ХН2М, 30ХН2М, 38Х2Н2МА, 40ХН2МА, 38ХНЗМА, 18Х2Н4МА и др.) являются наиболее качественными, нх применяют для изготовления самых ответственных крупных изделий (сечением порядка 100-1000 мм). Уникальные свойства хромоникелевых и хромоникельмолибденовых сталей достигаются вследствие их чрезвы- 1700 Щ. 1500 Ч то jroo ш 7S0 1,0

50 \ 40 20° 100 200 JOO 400 500 600 Температура отпуска, С чайно высокой прокаливаемости и наибольшей вязкости. Высокая прокаливаемость сталей обусловлена сильным совместным влиянием хрома и никеля или хрома, никеля и молибдена на повышение устойчивости аустенита. Диаграммы устойчивости переохлажденного аустенита таких сталей относятся к типу, изображенному на рис. 49, е. Поэтому такие стали закаливают в больших сечениях, обеспечивая после закалки в масле получение мартенсита и нижнего бейнита в центре крупных изделий. В сечениях до 80-100 мм некоторые стали обеспечивают получение таких структур н при охлаждении на воздухе. Высокая вязкость сталей обусловлена прежде всего влиянием никеля на параметры, характеризующие склонность к хрупкому и вязкому разрушениям. Ранее отмечалось, что никель является элементом, который понижает порог хладноломкости а-железа (см. рис. 22), Это качество никеля ярко проявляется в улучшаемых конструкционных сталях. Большинство исследователей считают, что чем выше содержание никеля, тем ниже порог хладноломкости закаленной и высокоотпущен-ной стали. Ниже приведены данные (В. А. Делле) о влиянии никеля на ударную вязкость KCU, МДж/м, при отрицательных температурах стали с 0,28 \ С, 1,6 % Сг, 0,4 % Мо, закаленной и отпущенной на одинаковую твердость (НВ 225): Рис. 95. Механические свойства стали ЗОХЗМФ в зависимости от температуры отпуска (В. И. Сырейщикова, Л. М. Панфилова, Э. п. Подольская и др.) Температура, Без никеля 1,65. .. . 3,0 ... . 4,0 ... . -1-20 1,59 1,46 1,46 1.41 -75 0,79 1,27 1,32 1,26 -125 0,65 0,85 1,09 1,09 -150 0,18 0,45 0,78 0,86 -180 0,08 0,23 0,47 0,70 Стали с 3-4 % Ni имеют наибольший температурный запас вязкости. К ним относятся стали 20ХНЗА, ЗОХНЗА, 18Х2Н4МА, 38ХНЗМА. Однако хромоникелевые стали имеют существенный недостаток: они сильно склонны к обратимой отпускной хрупкости. Молибден и , вольфрам значительно ослабляют склонность к развитию отпускной хрупкости, поэтому хромоникельмолибденовые (вольфрамовые) стали практически лишены этого недостатка. Молибден и вольфрам взаимоза- Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||