Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

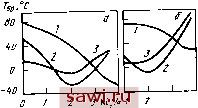

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 меняемы в таких сталях, последние могут изготовляться с полной или частичной заменой молибдена на вольфрам нз расчета: одна часть молибдена заменяется тремя частями вольфрама. Так, хромоникельволь-фрамовые стали должны содержать: 38ХНЗВА 0,5-0,8 % W; 12Х2Н4ВА 0,8-1,2 % W и т. д. Стали с молибденом и вольфрамом равноценны по свойствам, в том числе и по склонности к отпускной хрупкости. На рис 96 приведена зависимость механических свойств стали 18Х2Н4МА от температуры отпуска. После улучшения сталь имеет высокий комплекс механических свойств (при аа=1000 МПа, 6=18%,  кси 200 300 too 500 600 700 Температура атпус/<а,°С  3 NI, /.. Рис. 96. Механические свойства стали 18Х2Н4МА в зависимости от температуры отпуска (А. П. Гуляев, О. Н. Мещерикова, В. Н. Зикеев и др.): 1, 2 -разные плавки в пределах марочного состава Рис. 97. Влияние содержания никеля иа температуру перехода Г Сг-Ni-Мо-V стали с содержанием хрома, %: / - 1,3; 2 - 2,0; 3 - 2,5; а - охлаждение после отпуска в воде; б - охлаждение после отпуска в печи (10 °С/ч) (А. А. Астафьев) 1=70 %, КСи=1,6 МДж/м2). Эта сталь применяется и как цементуемая (см. гл. XV, п. 1). Дефицит никеля заставляет искать пути снижения его количества в улучшаемой стали при сохранении вязких свойств. Для Сг-Ni-Мо стали с 0,22-0,28 % С показано (А. А. Астафьев), что при содержании 2 % Сг и 2 % Ni и бысгром охлаждении от температур высокого отпуска достигается такая же температура перехода (рис, 97, а) из вязкого в хрупкое состояние, как и для классических хромоиикелевых сталей с 1,0-1,5 % С и 3,0-4,0 % Ni; стали с пониженным содержанием никеля (2%) менее склонны к обратимой отпускной хрупкости (рис. 97,6). При рациональном ле ировании хромоиикелевых сталей (2 % Сг и 2 % Ni) сохраняется достаточно высокая прокаливаемость, позволяющая использовать их для изделий больших сечений. Хромоиикельмолибдечовые (вольфрамовые) стали иногда содержат ванадий (38ХНЗМФА, 45ХН2МФА, 30Х2НМФА и др.), что обеспечивает их мелкозернистость и повышает устойчивость против отпуска. Хромоникельмолибденовые (вольфрамовые) стали являются наилучшими из всех известных конструкционных машиностроительных сталей. В последнее время разработаны конструкционные высокопрочные низкоуглеродистые стали мартенситного класса, имеющие хорошее сочетание характеристик прочности, пластичности и ударной вязкости. К таким сталям относится предложенная Ю. А. Башниным с сотруд- инками сталь 15ХЗГЗМФ, имеющая после закалки (920 °С, масло) и отпуска (200 °С), такие свойства: ов= 1300-1400 МПа, ао,2=980- 1070 МПа, г1) = 57-60%, 6=12-14%, KCU=0,87-1,1 МДж/м . Глава XV СТАЛИ ДЛЯ ЦЕМЕНТАЦИИ И АЗОТИРОВАНИЯ Цементация и азотирование - наиболее распространенные методы химико-термической обработки (ХТО) стали. В результате такой обработки происходит поверхностное упрочнение деталей машин и механизмов: возрастают износостойкость, прочность, усталостная стойкость, а в ряде случаев сопротивление коррозии и окалиностойкость. Как правило, для деталей, подвергаемых цементации и азотированию, применяют специальные стали. Роль легирования таких сталей состоит в получении высоких поверхностных свойств цементованного или азотированного слоя и обеспечения необходимых свойств сердцевины изделия при принятой обработке. 1. Цементуемые стали Цементация стали осуществляется путем поверхностного насыщения изделия углеродом до эвтектоидной или заэвтектоидной концентрации. Конечные свойства изделий достигаются в результате последующей термической обработки. При цементации наиболее существенно изменяются поверхностная твердость, износостойкость и усталостная прочность изделий. Глубина цементованной зоны может быть различна для разных деталей и составляет 0,3- 2,5 мм в зависимости от размеров и назначения изделия. Цементацию проводят в твердой, жидкой и газовой средах, наибольшее развитие получила газовая цементация. Цементация является трудоемким и длительным процессом, поэтому в последнее время применяют разные способы интенсификации этого процесса: ионную цементацию, цементацию в активизированных газовых средах, в электропроводном кипящем слое, в виброкипящем слое и др. Цементации подвергают низкоуглеродистые стали с содержанием углерода 0,08-0,25 %, что обеспечивает получение вязкой сердцевины. Для некоторых высоконагружен- ных деталей (зубчатые колеса и др.) содержание углерода в стали может быть повышено до 0,35%- С повышением содержания углерода в стали уменьшается глубина цементованного слоя, увеличивается прочность и понижается вязкость сердцевины. Цементацию проводят при температурах выше точки Лз в аусте-нитной области. Температурный интервал цементации составляет 920- 980 С. Имеется положительный опыт применения для некоторых легированных сталей высокотемпературной цементации при 980-1050°С. Прн этом значительно ускоряется процесс цементации вследствие увеличения коэффициента диффузии углерода, однако одновременно растет зерно аустеннта и увеличивается коробление деталей. Поэтому для высокотемпературной цементации необходимо применять стали с наследст-венномелким зерном или легировать сталь элементами, замедляющими рост аустенитного зерна при нагреве (титан, ванадий). Термическая обработка изделий после цементации заключается в закалке и низкотемпературном отпуске, причем закалка может осуществляться непосредственно от температуры цементации (одинарная термическая обработка) или после охлаждения от температуры цементации (в этом случае часто применяют охлаждение на воздухе - нормализацию) и повторного нагрева до температуры несколько выше точки Лз с последующей закалкой и отпуском (двойная термическая обработка). Закалку от температуры цементации часто применяют после под-стуживания до 840-860 °С с целью уменьшения коробления изделий. Химический состав и механические свойства качественных цементуемых углеродистых конструкционных сталей регламентируется ГОСТ 1050-74, а легированных ГОСТ 4543-71. В табл. 16 приведены химический состав и гарантируемые механические свойства некоторых легированных конструкционных сталей, применяемых для цементации. Таблица 16. Состав и механические свойства (не менее) Содержание основных элементов, %

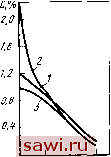

Примечания: 1. Условные обозначения охлаждающей среды: в - вода, 2. Механические свойства приведены после термической обработки но ука- Легирующие элементы влияют на скорость процесса цементации, глубину цементованного слоя и концентрацик> углерода в поверхностной зоне. Некарбидообразующие элементы, такие как никель, кремний, кобальт, ускоряют диффузию углерода в аустените при 950 °С. В то же время эти элементы снижают растворимость углерода в аустените и тем самым уменьшают максимальное содержание углерода в поверхностном слое. Наиболее сильно ускоряет диффузию углерода в аустените и понижает содержание углерода в цементованном слое кремний. Однако при более высоких температурах (1000, 1100°С) кремний уменьшает коэффициент диффузии углерода в аустените. Как правило, карбидообразующие элементы понижают коэффициент диффузии углерода в аустените. Например, в стали с 1,2 % Si и 1 % легирующего элемента при температурах, отвечающих интервалу цементации, наблюдается замедление диффузии углерода при легировании в такой последовательности: марганец, молибден, ванадий, вольфрам, хром (Томас и Леан). Карбидообразующие элементы повышают максимальную концентрацию углерода в поверхностном слое по сравнению с углеродистой нелегированной сталью, что связано с интенсивным карбидообразованием в поверхностном слое (рис. 98). С повышением температуры содержание углерода в цементованном слое легированных сталей уменьшается. Влияние легирующих элементов на глубину цементованного слоя определяется их влиянием на коэффициент диф- цементуемых конструкционных сталей

880, в (м) 880-950вз 880, м 880-950вз 880, в (м) 860, в (м) 860, в (м) 930-950 м 950 вз 770-820в (м) 870, м 850, м 760-810в (м) 760-8106 (м) 760-810в (м) 780-830м 860вз 180вз (м) 200вз(м) 200ВЗ (м) 200в (м) 180вз (м) 180в (м) 180вз (м) 200ВЗ (м) 200вз

м - масло, в(м) - вода илн масло, вз - воздух, занным режимам без цементации. 12-970 0,7 0,8 0,8 0,6 0,8 0,8 0,9 0.9 0.8 фузии и концентрацию углерода в поверхностном слое. На рис. 99 приведена зависимость глубины цементованного слоя h от содержания легирующих элементов при температуре цементации 925 °С. В легированных сталях после цементации и закалки кроме мартенсита и карбидов присутствует также остаточный аустенит, количество которого может быть значительным. В небольшом количестве остаточный аустенит в цементованном слое может быть даже полезным, так как при этом повышается пластичность и особенно ударная выносливость, но при больших его содержаниях существенно сни-  2,6 2,4 2,0 1,6 1,2 0,8

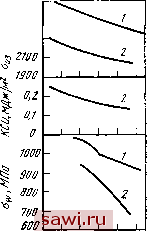

о 0,5 1,0 1,5 Глубина слоя,мм 0 12 5 0 легирующий злемент, % Рис. 98. Распределение углерода по глубине цементованного слоя стали (А. Н. Минкевич): 1 - нелегированная сталь; 2 - сталь, легированная карбидообразующнм элементом; 3 -сталь, легированная иекарбидообразующим элементом Рнс. 99. Влияние легирующих элементов на глубину цементованного слоя после Цементации при 925 °С (А. П. Гуляев) жается твердость стали, поэтому для высоколегированных цементуемых сталей в целях уменьшения количества остаточного аустенита проводят обработку холодом после закалки. При легировании цементуемых конструкционных сталей часто осуществляется комплексное легирование несколькими элементами. Так, введение кремния в хромоникелевые цементуемые стали позволяет повысить их ударно-усталостную выносливость посредством уменьшения глубины заэвтектоидной зоны и увеличения количества карбидов. Широко применяется легирование цементуемых сталей элементами, задерживающими рост зерна аустенита при нагреве (ванадием или титаном). Особенно благоприятно легирование цементуемых сталей никелем, который повышает вязкость цементованного слоя и сердцевины и понижает порог хладноломкости. Однако вследствие дефицитности никеля наблюдается тенденция к замене высоконикелевых сталей малоникелевыми (например, стали 18ХГСН2МВА и 18ХГСН2МА используют взамен 8Х2Н4ВА и 20Х2Н4А и сталь 14ХГСН2МА вместо 12ХНЗА и 12К2Н4А). Оптимальное содержание углерода при цементации в поверхностном слое составляет 0,8- 0,9%. Увеличение содержания углерода до более высоких значений способствует выделению карбидов по границам зерен, что может приводить к образованию трещин в цементованном слое и снижению механических свойств (рис. 100). .... 2300 Рис. 100. Влияние содержания углерода в цементованном слое (глубина слоя 1,0 мм) на иеханнческие свойства стали после закалки и низкого отпуска (И. Г. Козловский, Ю. Ф. Оржеховский): / - 12Х2Н4А: 2 - 18ХГ  0,5 0,7 0,9 1,7 1,3°/о 2. Азотируемые стали Азотирование представляет собой процесс поверхностного насыщения стали азотом. Наиболее распространен процесс азотирования в газовых средах на основе аммиака. Как правило, процесс азотирования осуществляется при температуре до 600°С (низкотемпературное азотирование). Азотирование конструкционных сталей проводят для повышения их твердости, износостойкости, теплостойкости и коррозионной стойкости. Перед азотированием изделия подвергают закалке и высокому отпуску. Строение диффузионного слоя азотированных сталей . определяется диаграммой железо - азот (рис. 101). При азотировании стали в области температур ниже эвтектоидной (590 °С) диффузионный слой состоит из трех фаз: е, 7(Fe4N) и а. В общем случае формирование структуры диффузионного слоя азотируемой стали зависит от состава стали, температуры и длительности нагрева, а также и скорости охлаждения после азотирования. Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||