Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

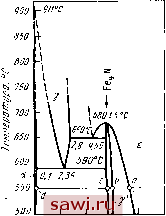

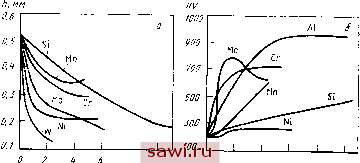

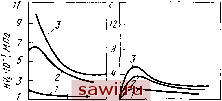

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 Высокая твердость и износостойкость азотируемых конструкционных сталей обеспечиваются главным образом нитридами легирующих элементов (N, MoN, AIN). Однако из-аа наличия углерода в легированных конструкционных сталях при азотировании фактически образуются карбонитридные фазы. Легирующие элементы существенно влияют на глубину h азотированного слоя и поверхностную твердость (рис. 102). Уменьшение глубины азотированного слоя при легировании обусловлено уменьшением коэффициента диффузии азота в феррите. Углерод уменьшает также коэффициент диффузии азота. Из азотируемых конструкционных легированных сталей наиболее широко применяют сталь 38Х2МЮА. Однако в последнее время разработан ряд новых конструкционных сталей, подвергаемых азотированию: ЗОХЗВА, 30ХН2ВФА, 40ХНВА, 20ХЗМВФА и др. В табл. 17 приведены химический состав и механические свойства некоторых азотируемых конструкционных сталей. При азотировании в интервале температур 500-600°С толщина диффузионного слоя невелика и поэтому высокие механические свойства достигаются в тонком поверхностном слое и по мере удаления от поверхности быстро падают. Обычно при легировании несколькими элементами твердость азотированного слоя больше, чем при легировании одним элементом (рис. 103). Наиболее высокая поверхностная твердость при азотировании достигается в хромомолибденовых сталях, дополнительно легированных алюминием, типичным представителем которых является сталь 38Х2МЮА. Подобные стали для азотирования применяют в США: нитраллой - Nitr 135М, в Англии -EN41, в ФРГ -32А1СгМо4, в Швеции - 2940. Вместе с тем износостойкость стали не всегда коррелирует с твердостью. Так, повышение температуры азотиро-  f S 3 ГО - N, % (т пассе) Рнс. 101. Диаграмма состояния системы Fe-N вания стали 38Х2МЮА с 560 до 620 °С повышает ее износостойкость, хотя поверхностная твердость при этом понижается. Понижение поверхностной твердости при повышении температуры азотирования связано с уменьшением содержания азота в е-фазе из-за усиления его диффузии с поверхности в глубь изделия.  8 10 О г е Содержание элементов, % Рис. 102. Влияние легирующих элементов на глубину азотированного слоя (азотирование прн 550 С, 24 ч) и поверхностную твердость (Ю. М. Лах-тин) Для некоторых азотируемых изделий чрезмерно высокая поверхностная твердость является нежелательной из-за охрупчивания поверхностного слоя, затруднения операции шлифования и др. В этом случае используют стали с Рис. 103. Изменение твердости HVs и относительной износостойкости е по глубине азотированного слоя (азотирование при 540 °С, 33 ч) (Г. Ф. Косо-лапов, И. И. Сидорин, С. А. Герасимов): / - техническое железо; 2 - сталь 40Х; 3 - 38ХМЮА  О 0,1 0,4 0,6 0,3 о h.MM 0,2 0,4 06 0,8 пониженным содержанием алюминия или без алюминия, имеющие меньшую поверхностную твердость, но более плавное падение твердости по глубине диффузионного слоя (стали 38Х2ВФЮА, 40ХФА, 40Х, 20ХЗВА и др.). Снижение поверхностной твердости азотированного слоя с HV 900-1000 до 650-900 позволяет повысить износостой- Таблица 17. Состав и механические свойства (не менее) 30Х2МЮА 38Х2ВФЮА 30ХН2ВФА 30Х2НВФА ЗОХЗВА 40ХНМА Содержание основных элементов, %

0,35-0,45 0,35-0,42 0,27-0,34 0,27-0,34 0,27-0,34 0,37-0,44 1,35-1,65 1,5-1,8 0,3-0,6 1,35-1,75 2,3-2,7 0,3-0,6 2,0-2,45 0,7-1.00 0,7-1,00 0,15-0,25 (0,2-0,4) 0,6-0,8) ;0.6-0,8) :0,6,8) 3,15-0,25 Примечание, м - масло, в - вода. азотируемых конструкционных сталей

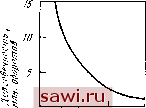

КОСТЬ и сопротивление хрупкому разрушению и применять азотирование для таких деталей станкостроения, как шпиндели, опоры качения, гильзы, ходовые винты и т. д. Для деталей машины, работающих в условиях циклических изгибных или контактных нагрузок, применяют стали 28Х2Н4ВА, 38ХНЗМА, ЗОХЗВА, 20ХГН2МФ и др. Азотирование повышает предел усталости конструкционных сталей. Так, предел усталости коленчатых валов авиационного двигателя из стали 18Х2Н4ВА после азотирования повышается на 25-60 %. При наличии концентраторов напряжений азотирование в большей степени влияет на предел усталости сталей. Такое влияние азотирования на предел усталости конструкционных сталей связывают с образованием в поверхностном слое остаточных напряжений. Азотирование повышает теплостойкость конструкционных легированных сталей. Например, рабочие температуры азотируемых деталей из сталей 38Х2МЮА и 25Х2МФА составляют 400-490°С, а из сталей 25Х2М1Ф 490-510°С. Однако при длительных выдержках в условиях высоких температур твердость азотированного слоя может сни-жаться. Когда азотирование применяется только для получения коррозионностойкого покрытия изделий, можно использовать простые углеродистые стали с содержанием углерода в широких пределах (от 0,1 - до 1,0 %). При этом получают тонкие нитридные (карбонитридные) слои толщиной 0,015-0,030 мм в зависимости от назначения детали. В этом случае, кроме коррозионной стой- 182 , кости, повышается твердость, пределы прочности и текучести, а также усталостная прочность стали. Азотирование является трудоемким процессом, поэтому в последнее время разработаны различные способы ускоренного азотирования, из которых можно отметить ионное азотирование (азотирование в тлеющем разряде), азотирование под давлением, в активизированных газовых средах и др. Процесс одновременного насыщения стали углеродом и азотом в газовой среде называется нитроцемеитацией. Нитроцемеита-цию проводят при более низких температурах (850-870 °С) по сравнению с цементацией. Это обусловлено тем, что азот, диффундируя в сталь одновременно с углеродом, понижает температуру существования твердого раствора на основе у-железа и тем самым способствует науглероживанию стали при более низких температурах. Нитроцемеитации обычно подвергают легированные стали с содержанием до 0,25 % С. Имеется опыт применения для нитроцемеитации сталей 20Х, 18ХГТ, 25ХГМ, 18Х2Н4ВА и др. Термическая обработка после нитроцемеитации - закалка с низким отпуском. Поверхностное упрочнение деталеймашин может быть достигнуто и путем поверхностной индукционной закалки. При этом используют стали с пониженной (ПП) или регламентированной (РП) прокаливае-мостью, имеющие прокаливаемость более низкую по сравнению со стандартными конструкционными сталями с таким же содержанием углерода. При этом после закалки получают мартенситную зону заданной глубины (даже при интенсивном охлаждении) с сохранением пластичной вязкой сердцевины. Стали с пониженной и регламентированной про-каливаемостью имеют повышенное содержание углерода (0,5-1,0%) для получения достаточного уровня твердости закаленного поверхност-ного слоя, обеспечивающего высокую износостойкость и контактную выносливость, меньшее содержание и разброс легирующих элементов (марганец, хром, кремний и др.), содержат модифицирующие элементы (алюминий, титан, ванадий, цирконий, ниобий), обеспечивающие получение наследственно мелкого зерна аустенита (К. 3. Шепеляковскин и др.). Примером такой стали может служить сталь 55ПП (0,55- 0,63 % С; 0,1-0.3 % Si; <0,1 % Ti; SMn, Cr, Ni, Cu<0,5 %). Глава XVI ПОДШИПНИКОВЫЕ СТАЛИ Подшипники являются ответственными деталями машин и механизмов. Они во многом определяют точность и производительность металлорежущ,их станков, надежность электродвигателей, экономичность, качество автомобилей, тракторов, вагонов и т. д. Отечественная промышленность производит более 5 тысяч типоразмеров подшипников диаметром от 0,5 до 3,0 м, а по производству подшипников СССР занимает первое место в Европе. 1. Требования и классификация Стали для подшипников по назначению составляют особую группу конструкционных сталей, но по составу и свойствам они близки к инструментальным сталям.   50 то 150 200 Число оксидод более 0,03мм Рис. 104. Зависимость долговечности подшипников от степени загрязненности стали оксидами размером более 30 мкм (Л. О. Урус) Рнс. 105. Зависимость контактной выносливости от содержания водорода в подшипниковых сталях: ; - 11X18M; 2 - ШХ-15 (Одзава) К особенностям характера работы подшипников относятся высокие локальные нагрузки, и, как следствие этого, чрезвычайно высокие требования к чистоте стали по неметаллическим включениям, карбидной неоднородности и др. Основные требования, которые должны обеспечить подшипниковые стали: 1. Высокая статическая грузоподъемность - предельная нагрузка, при которой остаточные деформации в зоне контакта не превышают 0,01 % от диаметра шарика или ролика. Необходимая статическая грузоподъемность - а она должна быть весьма значительна, поскольку давления в области контакта при работе подшипника доходят до 2000-4000 МПа, достигается применением в качестве материала для подшипников заэвтектоидных легированных хромом сталей, обработанных на высокую твердость. 2. Высокое сопротивление контактной усталости. Эта характеристика чрезвычайно сильно зависит от наличия металлургических дефектов различного рода, особенно сульфидных и оксидных включений, а также водорода, поскольку подшипниковые стали флокеночувствительны. На рис. 104 приведена зависимость долговечности подшипников от количества оксидов в одном и том же сечении, а на рис. 105 - зависимость контактной выносливости от содержания водорода в подшипниковых сталях. При производстве подшипниковых сталей применению рафинирующих переплавов уделяется особое внимание. Рафинирующие переплавы позволяют значительно снизить загрязненность стали неметаллическими включениями, что, естественно, удорожает сталь. Если принять за 100 % содержание включений в стали 111X15 открытой выплавки, то для стали, обработанной синтетическим шлаком (ШХ15Ш), оно составляет 45%, для той же стали вакуумно-дуговой выплавки (ШХ15ВД) 35 %, а для стали, обработанной шлаком и дополнительно переплавленной ва-куумио-дуговым способом (ШХ15ШД),25%. При этом оставшиеся включения более равномерно распределяются в объеме слитка, уменьшается и средний размер включений. Не менее вредным фактором, с точки зрения контактной усталости, является карбидная неоднородность (карбидная сетка, строчечные включения карбидов и т. п.). Способ устранения этого дефекта заключается в проведении оптимальной пластической и термической обработки. 3. Износостойкость, в том числе абразивная, достигается введением сталь -1,0% С и 1,5% Сг. Влияние хрома на износостойкость определяется тем, что он увеличивает количество карбидной фазы и меняет качественно ее состав, позволяя получать твердые специальные карбиды. 4. Высокое сопротивление малым пластическим деформациям. Это требование наиболее актуально для подшипников точных приборов. 5. Размерная стабильность. В зависимости от размеров и класса точности подшипников изменения размеров при эксплуатации не должны превышать 10 *-10- мм/мм. Размерная стабильность зависит от содержания остаточного аустенита в стали. При увеличении количества остаточного аустенита размерная стабильность ухудшается, так как остаточный аустенит является нестабильной структурной составляющей и при высоких нагрузках может превра- Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||