Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

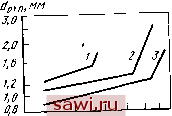

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 Таблица 18. Состав и области применения подшипниковых сталей Марка стали Содержание основных ШХ15 ШХ15СГ ШХ20СГ 95X18-Ш 11Х18М 8Х4М4В2Ф1Ш 8Х4В9Ф2Ш 0,95-1,05 0,95-1,05 0,95-1,05 0,9-1,1 1,1-1,2 0,75-0,85 0,70-0,80 0,17-0,37 0,40-0,65 0,55-0,85 0,8 0,53-0,93 0,40 0,25 0,20-0,40 0,90-1,20 1,40-1,70 0.7 0,5-1,0 0,40 0.25 Примечание. Как правило, во всех сталях содержание Р<0,030 %, щаться В мартенсит, что сопровождается объемными изменениями. Подшипниковые стали обычно классифицируются по условиям работы: различают стали общего применения, используемые для изготовления деталей подшипников (колец, шариков, роликов), работающих при температурах -60- -300 °С в неагрессивных средах, и стали специального назначения, предназначенные для изготовления теплостойких и коррознонностойких подшипников. Составы сталей для подшипников общего назначения регламентируются ГОСТ 801-78, а подшипников специального назначения - соответствующими ТУ. В табл. 18 приведены составы некоторых подшипниковых сталей. 2. Легирование и термическая обработка В составе подшипниковых сталей общего назначения обязательно присутствует хром. Хром определяет состав карбидной фазы и, кроме того, обеспечивает необходимую прокаливаемость. Дополнительное введение кремния и марганца проводят с целью повышения прокаливаемости и применяют для сталей, используемых для производства крупногабаритных подшипников с толщиной стенки более 10 мм. При отпуске кремний дает более высокие значения твердости вследствие замедления распада мартенсита в интервале температур 150-350 С. Температурная обработка сталей типа ШХ включает смягчающий сфероидизирующий отжиг, при котором обеспечивается растворение определенной части карбидной фазы в аустеиите и образование зернистого перлита. элементов, % ДОУГие Область применения 1.3-1.65 1.3-1,65 1.4-1,7 17-19 16,5-18 3,9-4,4 4,0-4,6 S< 0,020 %. 0,5-0,8 3,9-4,4 0,30 1,5-2,0W, 0,9-l,2V 8,5-9,5W, 1,4-1.7V Интервал рабочих температуо -бО--ЗОО-С Для работы в агрессивных средах, для подшипников приборов Интервал рабочих температур 300-500 С Готовые детали подшипников подвергают ступенчатой или изотермической закалке от 850-900 °С. Выбор такой температуры нагрева обусловлен, с одной стороны, необходимостью растворить карбиды хрома в аустеиите. а с другой - ие допустить чрезмерного роста зерна аустенита. Кроме того, повышение температуры закалки приводит к существенному снижению мартенситной точки Мв и, как следствие этого, к образованию остаточного аустенита, что для подшипниковых сталей нежелательно. В настоящее время применяется как закалка в одном охладителе, так и ступенчатая или изотермическая закалка с выдержкой в области образования нижнего бейнита при 210-240 °С. Для маргаиецсодержа-щих сталей изотермическую закалку ие применяют из-за чрезмерно высокой устойчивости переохлажденного аустенита в бейиитной области. Весьма перспективно применение для закалки деталей подшипников индукционного нагрева. Это увеличивает производительность и экономичность термических агрегатов, а также позволяет получить полиостью закаленный поверхностный слой с сохранением высокой вязкости сердцевины. Твердость поверхности при любом способе закалки должна быть на уровне HRC 60-;-64. Окончательной операцией термической обработки подшипниковых сталей является низкий (170-230 С) отпуск, цель которого - уменьшение закалочных напряжений. В последнее время в качестве материалов для подшипников ответственного назначения, работающих при повышенных ударных нагрузках, применяют цементуемые низкоуглеродистые легированные стали (18ХГТ, 20ХНМ, 20ХН2Н2А и др.). Детали из сталей такого типа имеют повышенную вязкость сердцевины, однако твердость сердцевины не должна составлять менее HRC 35-45 во избежание продавливания цементованного слоя при эксплуатации. . Теплостойкие подшипники качения должны обладать высокой твердостью, в том числе при рабочих температурах (горячая твердость), которая определяет несущую спо- собность подшипника, достаточной контактной выносливостью в рабочем интервале температур, высоким сопротивлением ползучести и релаксации напряжений при воздействии динамических нагрузок и температуры, определенными, заданными значениями некоторых физических свойств, например термического коэффициента расширения (во избежание потери натяга в паре с сопряженным металлом), высоким сопротивлением контактной ползучести (длительная горячая твердость).  700 200 300 Ш 500 600 t°C Рис. 106. Влияние иагрева на горячую твердость (диаметр отпечатка) подшипниковых сталей (Л. Я. Коитер): / - ШХ15; 2 - 8Х4В9Ф2Ш; 3 - 95Х18Ш  Рис. 107. Зависимость твердости стали 8Х4В9Ф2Ш от температуры отпуска (Л. Я. Коитер, А. И. Калугина, Р. А. Бирюкова). Температура аустенитизации: 1 - 1050; 2 - 1100; 3- 1200 °С На рис. 106 приведены кривые горячей твердости основных подшипниковых сталей. Видно, что сталь ШХ15 уже при 150-200 °С уступает по этой характеристике сталям 8Х4В9Ф2Ш и 95X18Ш. Высокая теплостойкость сталей 8Х4М4В2Ф1Ш и 8Х4В9Ф2Ш достигается при совместном легировании вольфрамом и молибденом. Их суммарное содержание должно удовлетворять соотношению W+2Mo= (7-10) % Меньшее содержание не позволяет получить достаточную теплостойкость и структурную стабильность. Содержание хрома в теплостойких подшипниковых сталях обычно составляет 4,0-5,0%. Содержание ванадия ограничивается 1,0-1,7 %, поскольку ванадий ухудшает шлифуемость стали. Из-за необходимости уменьшения карбидной неоднородности содержание углерода ограничивается 0,8%. В нержавеющ,их подшипниковых сталях содержится около 18 % Сг, поскольку необходимо обеспечить одновремен- Таблица 19. Режимы термической обработки некоторых сталей для теплостойких и коррозиоиностойких подшипииков

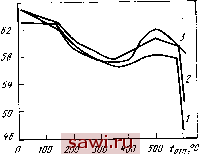

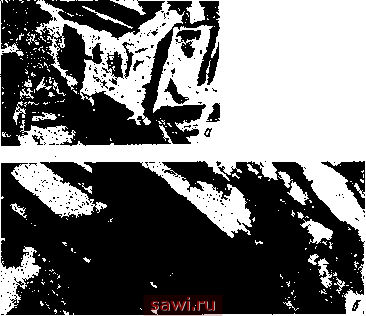

После закалки требуется обработка холодом. НО достаточную теплостойкость и износостойкость и коррозионную стойкость стали. В табл. 19 приведены режимы термической обработки некоторых нержавеющ,их и теплостойких подшипниковых сталей. Склонность стали 8Х4В9Ф2Ш к разнозернистости аустенита требует кратковременного нагрева под закалку в соляных ваннах, а также индивидуального для каждой плавки подбора режимов закалки. Сталь 8Х4В9Ф2Ш относится к дисперсионнотвердею-щим. На рис. 107 представлено изменение твердости при отпуске этой стали. Нагрев до 300-350 °С приводит к снижению твердости из-за распада мартенсита и выделения карбидов МвзС, которые при повышении температуры пре-вращаются в карбиды типа МегзСб. При температурах отпуска выше 400°С начинается вторичное твердение; максимум твердости достигается при 500-550 °С. Последующее интенсивное разупрочнение связано с коагуляцией карбидной фазы (550-650 °С) и карбидным превращением Ме2С->--МевС (выше 650 С). Для деталей подшипииков, работающих при повышенных температурах, наряду с высокохромистыми сталями применяют стали типа быстрорежущих, в которых обеспечивается горячая твердость HRC 56-58. Необходимо только еще pis отметить, что применение любых сталей в том числе быстрорежущих, требует применения шлакового или другого рафинирующего переплава. . Производство деталей подшипииков является весьма дорогостоящим, поскольку велики расходы металла при обработке резанием. В настоящее время внедряется производство деталей подшипииков метода- ми порошковой металлургии. Это позволяет резко снизить металлоемкость производства в некоторых случаях без заметного снижения качества подшипников. Глава XVII МАРТЕНСИТНО-СТАРЕЮЩИЕ СТАЛИ Разработанные сравнительно недавно (в начале 60-х годов), мартенситно-стареющие стали получили в настоящее время достаточно широкое распространение вследствие удачного сочетания высоких прочностных и пластических свойств, хорошей тепло- и хладостойкости, достаточного сопротивления хрупкому разрушению, размерной стабильности при термической обработке. В настоящее время разработан весьма широкий ряд мартенситно-стареющих сталей не только на основе системы Fe-Ni, но и на основе тройных систем (Fe-Ni-Со, Fe-Ni-Сг, Fe-Сг-Со), дополнительно легированных Мо, <Зо, Ti, Al и др. Общей особенностью сплавов этого класса Рис. 108. Структура мар-геиситио-стареющих сталей после закалки: а - световой микроскоп, Х240; б - электронный микроскоп, X16 ООО  является то, что они практически безуглеродистые (С 0,03 %) и их матрица после закалки представляет собой а-твердый раствор, пересыщенный элементами замещения. При распаде а-твердого раствора при старении сплавов происходит выделение упрочняющих интерметаллидных фаз. Структура мартенситно-стареющих сталей после закалки представляет собой так называемый массивный или реечный мартенсит (рис. 108), имеющий высокую плотность дефектов кристаллической решетки (см. гл. VIII, п. 5). Электронно-микроскопические исследования тонкой структуры такого мартенсита показали, что основная масса кристаллов имеет неправильную форму. Наиболее крупные кристаллы имеют среднюю полосу-мидриб, представляющую собой сгущения двойников. Остальная часть кристалла имеет дислокационную структуру. 1. Классификация и принципы легирования Мартенситно-стареющие стали можно разделить на стали общего и специального назначения (нержавеющие стали). Как правило, мартенситно-стареющие стали, являются высокопрочными и характеризуются высоким значением параметра Kic при одновременно высоком значении предела текучести. Вязкость разрушения мартенситно-стареющих сталей Kic при одинаковом пределе текучести значительно превышает значение этого параметра для высокопрочных дисперсионно-твердеющих сталей (рис. 109). Составы мартенситно-стареющих сталей регламентируются обычно соответствующими техническими условиями (ТУ). В табл. 20 приведены химические составы и свойства некоторых мартенситно-стареющих сталей, применяемых в СССР. Высокая стоимость . мартенситно-стареющих сталей привела к созданию целого ряда экономнолегированных сталей с повышенным содержанием углерода и пониженным содержанием легирующих элементов, в первую очередь никеля и особенно кобальта. В то же время имеются высокопрочные (сгв=2000-2500 МПа) и сверхпрочные (ав=2500-3500 МПа) мартенситно-стареющие  Г200 Z000 гвоо Рнс. 109. Зависимость вязкости разрушения К\с от предела текучести а 2 для мартенситно-стареющих (/) и дисперсиоииотвердею-щих - 40Х5МСФ (2) сталей (Артингер) Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||