Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

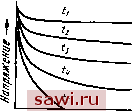

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 где бо -суммарная деформация; еу стическая деформация. - упругая деформация; вп - пла-  Время Рис. 117. Схематические кривые релаксации напряжений при разных температурах (U<U<U<f\ В начальный момент времени вся деформация является упругой (прн нагруже-нии в упругой области) и ео=еу. С течением времени упругая деформация уменьшается, а пластическая растет, предельным случаем является ео=8п. Причиной релаксации напряжений являются дислокационно-сдвиговые процессы, а также различного рода структурные превращения, которые могут ндтн под нагрузкой в случае недостаточной структурной стабильности сплава. Поэтому увеличение сопротивления сдвигообразованню (повышение предела упругости) н структурной стабильности сплава повышает его релаксационную стойкость. 2. Стали общего назначения Химический состав и свойства пружинных сталей общего назначения регламентируются в ГОСТе 14959-79. В табл. 23 представлены некоторые сведения об этих сталях. Пружинные стали общего назначения в виде проволоки или ленты можно упрочнять холодной пластической деформацией и закалкой на мартенсит с последующим отпуском. Путем пластической деформации особенно широко обрабатывают пружинные стали (углеродистая сталь с 0,65- 1,2 % С. Готовые пружины подвергают стабилизирующему отпуску. Перед волочением проволоку подвергают патентированию. При этом переохлажденный аустенит превращается в тонкопластинчатую структуру - сорбит. Патентирование обычно осуществляется на агрегатах непрерывного действия, включающих нагревательную печь для аустенитизации, переохлаждающую ванну и смоточно-намоточные устройства. Нагрев при аустенитизации можно проводить и электроконтактным способом. В качестве переохлаждающей среды могут быть использованы расплавы солей (реже свинца), кипящий слой и другие среды. Режим патентирования зависит от диаметра проволоки, химического состава стали, скорости движения проволоки. Для проволоки из углеродистой стали с 0,8 %С телГггЕратура аустенитизации составляет 900 ± ±20°, а патентирования (500±20°С). Имеется положительный опыт применения высокотемпературной аустенитизации (свыше 1000 °С) при патентировании проволоки из заэвтектоидной стали с 0,9-1,2 % С. Патентнрованнаи проволока со структурой сорбита обладает чрезвычайно высоким запасом пластичности и упрочняется до очень высоких значений временного сопротивления. Временное сопротивление патенти-рованной холоднотянутой проволоки зависит от содержания углерода и степени деформации. С увеличением степени деформации при волоче- s m Ч s tf X.

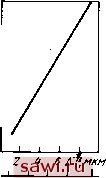

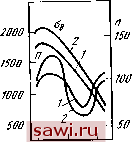

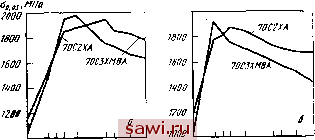

иин проволоки со структурой сорбита происходит деформация как пластинок феррита, так и цементита. Известно, что получение высокой прочности сплавов с гетерогенной структурой объясняется уменьшением областей свободного перемещения дислокаций. Для патентированной высокоуглеродистой стали показано (В. Н. Гриднев, Ю. Я. Мешков), что временное сопротивление можно выразить зависимостью, аналогичной уравнению Холла-Петча: aв = ao-M-/ . (41) где Д - длина эффективной плоскости скольжения в феррите, пропорциональная межи ласти ночному расстоянию. Графическое выражение этой зависимости для патентированной проволоки показано на рис 118. Из патентированной холоднотянутой проволоки путем прокатки получают плющеную ленту, которая также широко используется для производства пружин и упругих элементов. На рис. 119 приведены свойства плющеной ленты при разном содержании углерода в зависимости от температуры отпуска (деформационного старения). При старении . в интервале 150-200 °С повышаются как временное сопротивление, так и особенно предел упругости ((Го,оз) хо-лоднодеформированной стали. Как 5000 ШО -3000 - гооо - 1000 -  1,0 0,1 0,05 0,02 а,мкм Рнс. 118. Прочность Од холоднотянутой патентированной проволоки в зависимости от межпластиночного расстояния Л (В. И. Грид нев, Ю. Я. Мешков) правило, холоднодеформированные проволока и лента имеют пониженный предел упругости, что обусловлено высокими остаточными напряжениями и наличием подвижных дислокаций. При старении происходит блокирование дислокаций сегрегациями примесных атомов, ограничение их подвижности, что приводит к повышению сопротивления начала пластической деформации. Падение пластичности (число перегибов) в области 400°С обусловлено протеканием полигонизацин в а-фазе. Необходимо отметить, что для оценки пластических свойств проволоки и ленты часто используют различные технологические характеристики пластичности: число перегибов, число скручиваний до разрушения, которые для подобных материалов в ряде случаев более надежны, чем относительное удлинение или относительное сужение. На практике температуры отпуска холоднодеформиро-ванной проволоки и ленты обычно отвечают температурам, при которых достигается максимальный предел упругости, т. е. для углеродистой кремнием 200-300 °С. 2500 стали 150-200 °С, а для сталей с  100 300 500  100 300 500 Температура отпуска, °С Рис. 119. Изменение механических свойств (a , числа перегибов л) холоднодеформированиой (плющеной) ленты в зависимости от температуры отпуска (С В. Грачев): / - сталь 50; 2 - У8А: 3 - УЮА Обычно патентированную проволоку и ленту изготовляют из углеродистых или низколегированных сталей (60С2, 65Г, 70С2ХА). Легирование патентированной стали ограничено, так как большинство легирующих элементов повышают устойчивость аустенита в перлитной области, что нежелательно для операции патентирования. Кремний повышает предел упругости патентированной холодноде(ормирован-ной проволоки и ленты, повышает ее теплостойкость и релаксационную стойкость. При отпуске холоднодеформированных сталей изменяется и релаксационная стойкость, причем максимум релаксационной стойкости может достигаться при более высоких температурах отпуска, чем максимум предела упругости. Повышение релаксационной стойкости при отпуске объясняется повышением предела упругости и увеличением стабильности структуры стали. Обработку пружинной проволоки и ленты путем закаЛ ДСП на мартенсит с последующим отпуском проводят на углеродистых и легированных сталях. Термическую обработку проволоки и особенно ленты часто проводят на закалоч- но-отпускных агрегатах непрерывного действия, хотя во многих случаях закалке и отпуску подвергают и готовые пружины. В тонких сечениях пружинная проволока и лента из углеродистых сталей имеет сквозную прокаливаемость, поэтому легирование пружинных сталей осуществляется в основном для повышения предела упругости и сопротивления релаксации напряжений. При этом следуетиметь в виду, что углеродистая сталь может иметь высокий предел упругости, но, с одной стороны, он достигается при таких  5ЧВ 31Г W20 1ч 4ч 5 Ю30 1 Время дыдержки 1в20 1ч 4ч Рнс. 120. Изменение предела упругости .д закаленных пружинных сталей при отпуске 300 (а) и 350 С (б) (В. Я. Зубов) температурах и выдержках при отпуске, когда еще недостаточна пластичность (вязкость) стали, а с другой стороны, предел упругости углеродистых сталей очень чувствителен к отпуску, в то время как легированные стали сохраняют высокий предел упругости в более широком интервале температур и выдержек отпуска (рис. 120). При легировании пружинных сталей кремнием, молибденом, вольфрамом растет их релаксационная стойкость при комнатной и повышенных температурах. На рис. 121 показано влияние температуры отпуска закаленных сталей 70С2ХА и ТОСЗХМВА на снятое при релаксации напряжение Ор. С одной стороны, повышение температуры отпуска увеличивает сопротивление релаксации (уменьшает Ор) вследствие роста стабильности структуры, а с другой, понижает релаксационную стойкость стали вследствие падения предела упругости. Максимальная релаксационная стойкость (минимальные значения сгр) достигается при температурах отпуска, обеспечивающих догм воо -

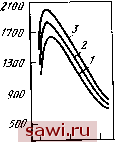

статочную структурную стабильность стали при одновременно высоком сопротивлении сдвигу. Легирование пружинной стали карбидообразующими элементами, задерживающими распад мартенсита при отпуске - молибденом и вольфрамом (сталь ТОСЗХМВА), смещает максимум релаксационной стойкости в сторону более высоких температур отпуска (по сравнению со сталью 70С2ХА). Влияние легирования хорошо видно и при длительных испытаниях пружинных сталей при комнатной температуре. На рис. 122 приведены кривые релаксации на- руПа пряжений пружинной ленты из сталей У10А, 70С2ХА и 70СЗХМВА при комнатной температуре в течение 15 лет. Заданное напряжение релаксирует в течение всего времени выдержки. Однако в более легированной стали 70СЗХМВА релаксация напряжений замедленна. В пружинных сталях общего назначения, обрабатываемых путем закалки на мартенсит с последующим отпуском, содержание остаточного аустенита должно быть минимальным. Остаточный аустенит даже в небольших количествах (2-4 %) значительно понижает предел упругости стали и сопротивление релаксации напряжений, а при больших количествах (8-15%) может вызывать поломку пружин при заневоливании (выдержке под напряжением) или в процессе работы вследствие протекания изотермического мартенситного превращения, инициируемого внешней нагрузкой. Отметим, что в этом случае поломки пружин под нагрузкой могут происходить и при высоких характеристиках пластичности, определяемой по числу перегибов или скручивания. Легирование способствует образованию повышенных количеств остаточного аустенита при закалке, поэтому для легирования пружинных сталей (например, 70СЗХМВА) необходимо применять ускоренные способы охлаждения в мартенситном интервале: такие как закалку о гоо 400 ООО 200 400 60В Температура отпуска, С Рис. 121. Влияние температуры отпуска закаленных пружинных сталей 70C2XA (а) и 70C3XMBA (б) иа снятое при релаксации напряжение Ор. Начальное напряжение ОоЮбО МПа (С В. Грачев): температура релаксации t, °С: 1 - 150; 2 - 250 ; 3 - 350. Время релаксации 10 мин 14-970 Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||||