Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

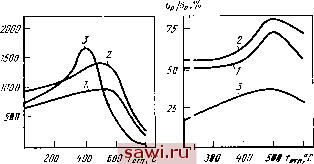

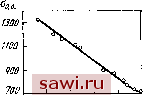

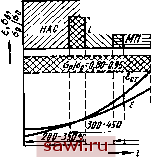

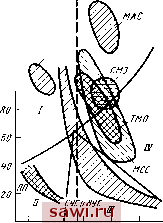

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 как молибден, вольфрам, титан. Предел упругости аустенитных пружинных сталей повышается при легировании кремнием в количестве до 2,0-2,5 %, более высокие содержания кремния могут понижать пластичность. При старении холоднодеформированных аустенитных пружинных сталей наблюдается повышение предела упругости, обусловленное закреплением дислокаций и выделением избыточных карбидных или ннтерметаллидных фаз. На рис. 125 показано влияние часового отпуска на условный предел упругости (оо.оз) и сопротивление релаксации  Рис. 125. Изменение предела упругости и релаксационной стойкости Ор/Оо деформированных аустенитных сталей после отпуска в течение I ч (В. Р. Бараз): /-12Х18Н10Т; 2 -13Х18Н10ГЗС2М2; 3 - в6Х15Н20М2Т2. Температура релаксации 400 °С, время 1 ч др/оо плющеной ленты из аустенитных сталей 12Х18Н10Т, 06Х15Н20М2Т2 и 13Х18Н10ГЗС2М2. Сталь 12Х18Н10Т является деформационнометастабильной сталью и содержит в структуре кроме аустенита около 40 % мартенсита деформации, а две другие являются стабильными сталями, т. е. не содержат мартенсита деформации. В стали 06Х15Н20М2Т2 при отпуске из аустенита выделяется ин-терметаллидная фаза NisTi, а в стали 13Х18Н10ГЗС2М2 - карбид хрома МегзСе. Метастабильная сталь 12XI8H10T имеет после оптимального отпуска при 400 С наиболее высокий предел упругости. Однако при дальнейшем повышении температуры отпуска предел упругости этой стали начинает интенсивно снижаться, в то время как стабильные аустенитные стали при повышенных температурах отпуска 500-600 °С сохраняют более высокий предел уяругости. Это обусловливает более высокое сопротивление релакса- ции напряжений стабильных аустенитных сталей при повышенных температурах (400°С), когда релаксационная стойкость метастабильной аустеиитиой стали 12Х18Н10Т резко падает. Аустенитные стали с нитерметаллидным упрочнением (06Х15Н20М2Т2) после отпуска при 500-600 С имеют более высокую релаксационную стойкость при повы- бв=2200-2600МПа \б1==Г600-2200МПа ,мпа  т 10 10 10 10 Время выдержке, с Рис. 126. Релаксация предела упругости плющеной ленты из стали ЭИ481 прн 400 °С (С В. Грачев)  сд I Рис. 127. Влияние температуры отпуска на уровень прочностных свойств, области применения и компоненты релаксации напряжений пружинных сталей на аустеиитиой основе (В. Р. Бараз) шейных температурах релаксации по сравнению со сталями с карбидным упрочнением (13Х18Н10ГЗС2М2). Необходимо иметь в виду, что при работе пружин и упругих элементов в условиях высоких температур условный предел упругости релаксирует, т. е. его значение зависит от времени выдержки под нагрузкой. На рис. 126 приведена зависимость (Го,оз плющеной ленты из стали 40Х12Н8Г8М2Ф2Б (ЭИ481) от времени выдержки при температуре 400 °С. Область напряжений, лежащих ниже полученной прямой, условно отвечает упругой деформации и показывает допустимые значения нагрузки в зависимости от времени выдержки. При температурах релаксации выше 450 °С релаксационная стойкость пружинных сталей становится недостаточной. В этом случае можно применять сплавы (например, Х25Н25Т) в монокристаллическом состоянии. Монокристаллические пружинные материалы используют в литом и деформированном состояниях. Уровень прочностных свойств и релаксационная стойкость деформированного монокристаллического сплава зависит от кристаллографической ориентировки монокристалла и текстуры деформации. На рис. 127 схематически представлены уровень прочностных свойств - температурный интервал применения, а также изменение структурной и сдвиговой компонент релаксации при отпуске аустенитных пружинных сталей. При температурах релаксации до 350 °С в условиях большего развития сдвигового механизма релаксации нестабильные аустенитные стали (НАС) имеют преимущество перед стабильными сталями (САС) из-за больших значений прочностных свойств (предел упругости). При более высоких температурах релаксации в условиях интенсивного развития структурного механизма релаксации преимуществом обладают более стабильные аустенитные стали и монокристаллические сплавы (МП). Глава XIX ВЫСОКОПРОЧНЫЕ СТАЛИ К высокопрочным относятся стали, временное сопротивление которых Ов> 1600 МПа. Стали с пределом текучести более 2000 МПа иногда называют сверхвысокопрочными. Прежде всего высокопрочные стали применяют в изделиях, для которых важно уменьшение массы при сохранении высокой прочности. Это могут быть высокопрочные болты и крепежные изделия, некоторые виды тросов и прядей, высокоскоростные роторы, валы и многие другие детали машин и механизмов. Высокопрочные стали используют в космической, ракетной, авиационной технике, а также в ряде отраслей приборостроения. Получение сталей высокой прочности неизбежно ведет к понижению характеристик пластичности и, прежде всего, сопротивления хрупкому разрущению. Поэтому надежность стали в конструкции (изделии) может быть охарактеризована конструктивной прочностью - комплексом механических свойств, находящихся в корреляции с эксплуатационными условиями работы изделий. Для большинства конструкционных высокопрочных сталей такими параметрами конструктивной прочности являются: предел текучести (Оо,2) и параметр вязкости разрушения (трещиноустойчи-вости)-/Clc Конструктивную прочность конструкционных сталей можно оценить по диаграмме конструктивной прочности, построенной в координатах предел текучести (Го,2- вязкость разрушения Kic~ На рис. 128 представлена обобщенная диаграмма конструктивной прочности конструкционных сталей различных классов и способов упрочнения. На диаграмме указаны области средне- и высокоуглеродистых легированных сталей. Штриховой линией отмечено значение (Го,2=1400 МПа, являющееся нижней границей для высокопрочных сталей. На диаграмме также указаны приблизительные области различных механизмов распространения трещины при испытаниях на /Cic, построенные на основании фрактографи-ческих исследований. Высокопрочные стали при необходимой прочности по - МУС 100 - Рис. 128. Обобщенная диаграмма конструктивной прочности конструкционных сталей (О. И. Романив, А. Н. Ткач). MAC - метастабильные аустенитные стали; НУС - низкоуглеродн-стые стали; СУС и ВУС - средне- и высоколегированные стали; МСС - мартенснтностареющне стали; СМЗ - стали со сверхмелкнм зерном; ТМО - стали после термомеханической обработки; ПП - эвтектоидные стали со структурой пластинчатого перлита. Характер разрушения: / - область вязкого разрушения; - транскри-сталлнтный скол; / - интеркристал-литный скол; IV - квазнскол  500 1000 1500 2000 2500 6о. о2,IIПа должны иметь достаточные пластичность, сопротивление динамическим нагрузкам, ударную вязкость, усталостную прочность, а для ряда изделий и хорошую свариваемость. В высокопрочном состоянии изделия весьма чувствительны к различным концентраторам напряжений как внешним (выточки, острые переходы, отверстия с малым радиусом и т. д.), так и внутренним (неметаллические включения), поэтому большое значение имеет чистота стали по неметаллическим включениям. При выплавке высокопрочных сталей применяют чистые шихтовые материалы, специальные методы выплавки, повышающие чистоту стали по неметаллическим включениям, газам и вредным примесям, такие как электрошлаковый переплав, вакуумные способы плавки и др., которые повышают пластичность стали, но при этом и удорожают сталь. Как правило, получение высокопрочного состояния связано с получением метастабильной структуры с высоким уровнем микроискажений, высокой плотностью дефектов кристаллического строения и, следовательно, повышенной склонностью к протеканию диффузионных процессов. Это необходимо учитывать при осуществлении технологических операций на изделиях из высокопрочных сталей, при которых возможно насыщение детали водородом (например, электролитическое травление) и появление водородной хрупкости. При временном сопротивлении более 1600 МПа появляется склонность к замедленному разрушению образцов с трещиной. Повышение содержания углерода резкр увеличивает склонность высокопрочных сталей к замедленному разрушению при контакте с водой. Причина этого явления до конца не ясна. Предполагается, что это связано с развитием коррозии под напряжением, эффектом Ребиндера и водородной хрупкостью. Высокопрочные стали склонны к хрупкости при контакте с расплавленными легкоплавкими металлами. Существуют разные способы получения высокопрочных сталей: закалка на мартенсит с низким отпуском (300- 350°С) и вторичное твердение в интервале температур 500-650 °С, а также ряд специальных технологических процессов, к которым можно отнести термомеханическую обработку, волочение сталей со структурой тонкопластинчатой феррито-карбидной смеси, получение сталей со структурой сверхмелкого зерна и некоторые другие. К высокопрочным сталям относятся пружинные, а также большинство мартенситно-стареющих сталей (см. главы XVH и XVni). Важное значение имеет группа высокопрочных сталей со структурой метастабильного аустенита (см. гл. XX). 1. Легированные низкоотпущенные стали Большинство легированных конструкционных сталей после закалки и низкого отпуска могут иметь высокие значения временного сопротивления (сгв>1700 МПа) и предела текучести (сго,2>1500 МПа) при достаточно высоких значениях пластичности (относительное удлинение и сужение). Однако конструктивная прочность низкоотпущенных легированных сталей обычно понижена из-за повышенной чувствительности к надрезам вследствие низкого сопротивления хрупкому разрушению. При выборе рационального легирования и режимов отпуска низкоотпущенной стали не- обходимо учитывать развитие в интервале 200-300 °С явления необратимой отпускной хрупкости (отпускная хрупкость I рода), сопровождающегося значительным падением ударной вязкости (см. гл. IX, п. 6). В связи с этим отпуск высокопрочной стали проводят при температурах ниже провала ударной вязкости (если при этом общая пластичность стали не слишком низка), или чаще при температурах выше провала ударной вязкости, т. е. выше 300 °С. Роль легирования при этом заключается в повышении устойчивости мартенсита к отпуску (необходимо получить высокие прочностные свойства при возможно более высоких температурах отпуска), обеспечении необходимой прокаливаемости, повышении сопротивления хрупкому разрушению. Углерод является элементом, наиболее сильно упрочняющим мартенсит. Однако он сильно понижает хрупкую прочность стали, поэтому содержание углерода в высокопрочной стали, обрабатываемой путем закалки на мартенсит и последующего низкого отпуска, должно быть невысоким. Обычно содержание углерода в высокопрочной низко-отпущенной стали не превышает 0,3-0,4 %. При легировании высокопрочной стали рекомендуется не слишком снижать температуру Мп, так как при понижении точки Ми растут закалочные напряжения и увеличивается количество остаточного аустенита. Таким образом, легирование высокопрочной низкоотпущенной стали должно быть достаточным, но не чрезмерным. Одним из принципов легирования высокопрочных сталей является требование минимального отношения замедления отпуска к понижению температуры Мя, приходящееся на I % легирующего элемента (табл. 25). Высокопрочные стали легируют хромом, молибденом, вольфрамом и ванадием, а также кремнием. При легировании высокопрочных сталей карбидообразующими элементами при прочих равных условиях рекомендуется использовать легирующие элементы, карбиды которых более легко растворяются при нагреве под закалку, так как остаточные нерастворившиеся карбиды значительно снижают хрупкую прочность низкоотпущенной стали, а излишне высокие температуры аустенитизации нежелательны, поскольку укрупнение действительного аустенитного зерна понижает ударную вязкость. Полезным является легирование высокопрочной стали никелем (иногда в сочетании с кобальтом), так как никель повышает вязкость стали. В последнее время разработаны высокопрочные стали, в которых высокий комплекс свойств достигается бла- Установим охранное оборудование. Тел. . Звоните! |