Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 Таблица 25. Влияние легирующих элементов иа замедление отпуска и температуру Мн (по данным Ф. Б. Пикериига)

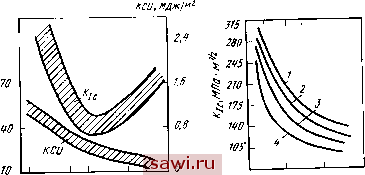

Ускоряет отпуск. годаря получению дисперсных нитридных фаз. Эти стали легируют азотом (0,02-0,04 %) и нитридообразующими элементами. Нитриды ванадия VN и алюминия - A1N обеспечивают получение при нагреве под закалку мелко- Таблица 26. Состав и механические свойства высокопрочных Потак и К- Кевери, Дж. Ливерленд) Марка стали среднее содержание основных элементов, % 30ХГСН2А 40ХГСНЗВА 35ХГСА 35Х2АФ 4330 4340 Хай-Таф Супер-Хай-Таф CSV4 WA248 Еп26 Rex539 Еп40с СССР ФРГ Англия 0,3 0.4 0,35 0,35 0,30 0,40 0,25 0,40 0,38 0,45 0,40 0,35 0,38 1,05 0.65 1,25 0.3 0.30 0.30 1,50 2.30 1,50 1.00 0,20 1,55 0,33 1,15 0,7 0,95 0.4 0,90 0.70 1,30 1.30 0~30 0,60 1.57 0,63 2.75 1.83 1,85 1,80 2,50 1,80 0,19 1,0 1,0 1.25 2,3 0.85 0.80 0.30 1.40 1.50 1,00 0.65 0,11 3.13 0,43 0,25 0.40 0,35 0,55 0,34 0,87 0,12 0,08 0,20 0,10 0,20 0,21 0,24 0,03N 0,04А1 зернистой стали, а растворенный в аустените азот значительно увеличивает прокаливаемость стали. Такие стали как 35Х2АФ, 40Х2АФЕ обеспечивают после закалки и низкого отпуска высокий комплекс свойств в сечениях до 50 мм. В табл. 26 приведены составы и свойства некоторых высокопрочных низкоотпущенных сталей, применяемых в ряде стран. Вязкость разрушения высокопрочных низкоотпущенных сталей с мартенситной структурой, в основном, определяется прочностью границ действительного аустенитного зерна, в то время как характеристики прочности в большей степени связаны с размерами мартенситных пакетов, строением мартенсита, наличием других фаз (остаточного аустенита, феррита). На рис. 129 приведена зависимость вязкости разрушения Kic и ударной вязкости KCU от размера аустенитного зерна. С увеличением размера зерна ударная вязкость высокопрочных сталей со структурой отпущенного мартенсита падает, однако, вязкость разрушения изменяется по кривой с минимумом при диаметре зерна 10-15 мкм. Поэтому наиболее рациональный путь повышения конструктивной прочности - это получение сталей со сверхмелким зерном- менее 10 мкм (см. п. 5 этой главы). Для повышения величины Kic предлагается низкоотпущенных сталей (Я. М.

(О. Н. Романив, А. Н. Ткач) также повышение температуры аустенитизации, что существенно повышает вязкость разрушения, за счет растворения сегрегации примесных атомов по границам аустенитного зерна. Однако надо иметь в виду, что ударная вязкость при этом будет понижаться. Для высокопрочной низ-коотпущенной стали мартенситного класса исключительно большое значение имеет чистота стали по неметаллическим включениям, газам и вредным примесям (сера, фосфор, легкие металлы и др.). Повыше- ние чистоты стали по неметаллическим включениям повышает усталостную прочность и пластичность стали. Ниже по данным Я- Е. Гольдштейна показано изменение усталостной прочности, МПа, закаленной стали 40ХНМА различных способов выплавки после низкого при 200 °С отпуска (высокопрочное состояние) и после высокого при 600 °С отпуска (улучшение): Электросталь 0м, МПа, после отпуска при 200 °С . . ... 540-580 680-800 после отпуска при 600 С . . . 520-540 580-600 700-800 700-800 620-640 500-650 Температура отпуска°С У32 427316 т 100 -  5 10 50 700 с/J, мкм Рис. 129. Влияние размера зерна аустеннта на вязкость разрушения /Cj и ударную вязкость KCV стали со структурой мартенсита (О. И. Роианив, А. Н. Ткач) то 1700 2000 бд.МПа Рис. 130. Влияние содержания серы на вязкость разрушения Kjj (в условиях плоской деформации) стали 40ХНМ после закалки и отпуска иа различные уровни прочности (Пелисье) S, %: / - 0.008; 2-0,016; 3 - 0,025; 4 - 0,049 Применение способов выплавки, снижающих количество сульфидов (ЭШП) или содержания газов - азота, водорода и оксидов (ВДП, ВИП) повышает усталостную прочность низкоотпущенной стали 40ХНМА значительно в большей степени, чем, например, в высокоотпущенном состоянии. Содержание вредных примесей серы и фосфора в высокопрочной низкоотпущенной стали должно быть минимальным. Особенно вредно влияние фосфора, интенсивно понижающего хрупкую прочность стали. Сера существенно понижает характеристику вязкости разрушения /Сю (рис. 130). Кроме того сера и фосфор (а также углерод) ухудшают свариваемость стали. Высокие прочностные свойства в сочетании с достаточной пластичностью и вязкостью могут быть достигнуты и после обработки легированных сталей на нижний бейнит. Легирование таких сталей в общем не слишком отличается от легирования сталей, обрабатываемых на структуру низкоотпущенного мартенсита. Содержание углерода в таких сталях обычно составляет 0,3-0,4 % (реже до 0,5%). Весьма полезным является легирование кремнием (до 2,0,% и более). Используются композиции Сг-Si; Сг- Si-V; Сг-Si-Мп-V; Сг-Si-Ni-Мо-V и др. Так, на стали 40ХГСНЗВА после изотермической закалки от 900 °С в ванну 250°С достигается ав>1850 МПа, б5>12 %, г1)>43 %, KCU>Q,22 МДж/м. После изотермической закалки на нижний бейнит полезным является проведение отпуска приблизительно при тех же температурах, что и при обработке на нижний бейнит. К недостаткам низкоотпущенных высокопрочных сталей относится большая чувствительность к действию различных сред: водородная хрупкость, возникающая при травлении и гальванических покрытиях, хрупкость при контакте с водой, металлическими расплавами и т. д. Низкоотпущенные высокопрочные стали весьма склонны к анизотропии свойств. Кроме того, после низкотемпературного упрочняющего отпуска прочностные свойства таких сталей могут резко падать, если температура изделий окажется выше температуры отпуска. Низкоотпущенные стали применяют для высокопрочных болтов, баллонов высокого давления, в авиастроении для тяжелонагруженных деталей шасси самолетов. Имеются зарубежные сообщения о применении таких сталей для корпусов ракетных двигателей. 2. Дисперсионно-твердеющие стали Для изготовления высокопрочных изделий с высокой устойчивостью к повышенным температурам эксплуатации используют стали со вторичным твердением. Эффект вторичного твердения при отпуске закаленных на мартенсит сталей основан на выделении специальных карбидов в интервале температур 550-650 °С (см. гл. IX, п. 5). При этом повышаются прочностные характеристики стали и падает пластичность и вязкость. Возрастание прочности и твердости сталей при вторичном твердении происходит при определенной объемной доле выделяющихся карбидов. Содержание углерода в дисперсионно-твердеющих сталях также, как и в низкоотпущенных сталях не должно п)евышать 0,3-0,4 % Более высокие содержания углеро-

400 500 600 700 fOO SOD BOO 700 400 500 BOO 700 800 Температура, С Рис. 131. Влияние хрома (а), молибдена (б) в ванадия (в) на изменение твердости прн отпуске закаленной стали с 0,3 % С (Д. Мурей): i - без хрома; 2 - 2,0 % Сг; 3 - 4,0 % Сг; 4 - 6,0 % Сг; 5 - 8,0 % Сг; 6 - 10,0 % Сг; 7-0.47% Мо; 8-0,96% Мо; S -2,92% Мо; /0-4,60% Мо; -0,09% V; 12 - 0.49 % V; 13 - 0,90 % V; /4 - 1,99 % V да значительно понижают пластичность высокопрочной стали. Развитие вторичного твердения высокопрочных сталей наблюдается при разных содержаниях легирующих элементов. На рис. 131 показано влияние хрома, молибдена и ванадия на изменение твердости закаленной стали при отпуске в интервале развития вторичного твердения. При 4 и особенно 6.7о Сг наблюдается замедление падения твердости при отпуске, а при содержании выше 6 % Сг- повышение твердости (вторичное твердение). Легирование молибденом и ванадием существенно повышает сопротивление отпуску, а при добавках молибдена >1,0 % и ванадия >0,5 % наблюдается эффект вторичного твердения. Однако чрезмерное легирование молибденом (свыше 3,0%) оказывается нерациональным, так как не дает заметного повышения свойств стали. При комплексном легировании высокопрочной стали хромом, молибденом и ванадием, существенный пик вторичной твердости достигается примерно при содержании в стали 5 % Сг; 1-2:% Мо и 0,5 % V. В этом случае эффект упрочнения обусловлен выделением дисперсных карбидов МсуСз, МегзСе (на базе хрома), МегС (молибдена) и МеС (ванадия). Наибольшая роль в упрочнении принадлежит карбидам МогС и VC. Сравнительная роль легирующих элементов в высокопрочных легированных хромом, молибденом и ванадием сталях состоит (Ф. В. Пикеринг): в повышении склонности к образованию карбидов (Cr<Mo<V); увеличении устойчивости против роста и перестаривания карбидов (Сг7Сз<Мо2С<УС); повышении температуры максимума вторичного твердения СГ7С3 (500 °С), М02С (550 °С), VC (600 °С); замедлении процессов перестройки и аннигиляции дислокаций в мартенсите при отпуске (Cr<Mo<V). К этому следует добавить, что хром и молибден, переведенные в аустенит при нагреве под закалку, обеспечивают высокую прокаливаемость стали, а частично нерастворимые при нагреве карбиды ванадия сдерживают рост зерна и обеспечивают получение мелкозернистой стали. Отметим, что карбид молибдена М02С сравнительно легко растворяется в аустените в больших количествах при относительно невысоких температурах (около 950- 1000 °С), что делает удобным проведение аустенитизации, а содержание ванадия более 0,5 % нежелательно, так как при этом образуется чрезмерное количество карбида ванадия, что приводит к снижению пластичности и вязкости стали. Полезным является легирование высокопрочной стали со вторичным твердением кремнием. Кремний повышает интенсивность вторичного твердения, однако он одновременно ускоряет перестаривание и поэтому содержание кремния ограничивается 0,7-1,0%. Небольшие добавки ниобия (0.1-0.2 %) способствуют получению мелкозернистой стали. При 5 % Сг и 1-2 % Мо сталь прокаливается насквозь в весьма больших сечениях (до 200-300 мм). В тех случаях, когда изделия имеют небольшое сечение целесообразно снижать содержание хрома до 3 %. В настоящее время разработано большое количество высокопрочных дисперсионно-твердеющих сталей (табл. 27). Все эти стали являются модификацией штамповых сталей для горячего деформирования (см. гл. XXXI). Такие стали обычно подвергают закалке от температур 1000-1050 °С, что обеспечивает перевод части карбидной фазы в твердый раствор. Однако зерно аустенита при этом остается мелким, так как около половины карбидов ванадия и почти целиком карбиды ниобия остаются нераство- Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||