Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

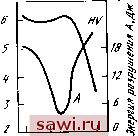

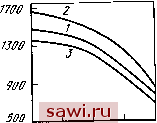

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 римыми и являются барьерами при миграции границ зерен. Отпуск дисперсио11но-твердеющих высокопрочных сталей обычно проводят при температурах несколько выше максимума прироста прочностных свойств, а именно. HV-W,Mna  бв,мпа  450 500 550 600 650 Ш 500 600 700 ТеппЕратура, °С Рис. 132. Влияние температуры отпуска (1 ч) на механические свойства стали с W % С; 5,0 % Сг; 2,0 % Мо; 0,5 % V (Ф. Б. Пикеринг) Рис. 133. Влияние температуры испытания на временное сопротив рыве а в сталей 40Х5М2СФ (/), 40Х5М2СФБ (2) и 40Х5МСФБ (3) и отпуска при 600 °С (В. В. Лапин) Таблица 27. Состав и механические свойства (средние) высокопр щих сталей (В. В. Лапин, П. Кевери, Дж. В. Ливерленд) отивление при раз-после закалки Марка стали Содержание элементов (среднее), % отп С 40Х5М2СФ 40Х5М2СФЕ 40Х5ФСБ НИ Н13 Хро-Мау Пирлесс 56 MOG510 HST120 HST140 Хекла 174 Н50 Хромоди СССР ФРГ Англия 0,40 0,40 0,40 0,40 0,40 0,35 0,40 0,40 0,30 0,40 0,36 0,40 0,35 0,9 0,9 0,9 1,0 1,00 1,00 1,00 1,00 0,20 0,20 1,35 0,63 1,00 5,00 5,00 5,00 5,00 5,00 5,00 3,25 5,00 3,00 5,00 5,30 5,00 5,00 1,3 1.3 0,5 1,40 1,30 1,40 2,55 1,50 2,00 2,00 1,30 1,30 1,50 0,45 0,45 0,50 1,00 0,30 0,35 0,60 0,45 0,45 1,00 0,80 1,00 0,12Nb 0,12Nb 600 600 600 565 540 540 600 500 560 540 Закалку стали проводили от температур 1000-1050 °С. при 600-650 °С в области некоторого перестаривания, что повышает пластичность и вязкость, так как при максимальном развитии вторичного твердения наиболее интенсивно падает ударная вязкость стали (рис. 132). Одним из важных достоинств дисперсионно-твердеющих сталей является сохранение высокой устойчивости против отпуска и, следовательно. мпа  Рис. 134. Характеристика усталости высокопрочных сталей (Д. Мурей) очных дисперсионно-твердею-

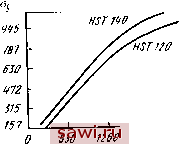

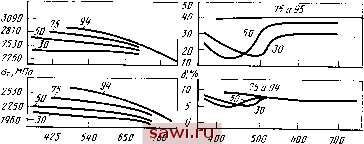

высокие механические свойства при повышенных температурах эксплуатации (рис. 133). Дисперсионно-твердеющие высокопрочные стали могут быть использованы для работы при температурах на 100-150 °С ни- же температуры отпуска, 1890 2520 т.е. до 500-550Х (при не /7 слишком длительных выдержках при эксплуатации). Особенностью диспер(;и-онно-твердеющих высокопрочных сталей является в ряде случаев отсутствие четко выраженной температурной границы хрупко-вязкого перехода. Резко выраженный порог хладноломкости наблюдается только после отпуска при 650°С. Если для конструкционных сталей с временным сопротивлением до 1000- 1250 МПа обычно наблюдается приблизительно линейная зависимость между ограниченным пределом усталости и временным сопротивлением и соотношение между ними равно -~50%, то для высокопрочных сталей с временным сопротивлением более 1300- 1500 МПа прирост предела усталости с ростом временного сопротивления непре- рывно уменьшается (рис. 134) и при ав> 1800-1900 МПа предел усталости оу может вообще не изменяться. Для высокопрочных дисперсионно-твердеющих сталей характерна также высокая чувствительность к надрезам и неметаллическим включениям. Применение более чистых шихтовых материалов и качественных методов выплавки (вакуумная плавка) позволяют существенно повысить пластичность высокопрочных сталей и, следовательно, надежность изделий. 3. Термомехаиическая обработка Одним из путей получения высокопрочных сталей является термомеханическая обработка. При этом пластической деформации может подвергаться как стабильный аустенит при температурах выше Аз (высокотемпературная термомеханическая о б р а б от ка-ВТМО), так и метастабильный аустенит при температурах ниже Al (низкотемпературная те р м о м е х а н и ч е с-кая обра ботка - НТМО). Операция низкотемпературной термомеханической обработки в зарубежной литературе носит название аусформинга. Легирование высокопрочных сталей, обрабатываемых путем НТМО, должно обеспечить область температур достаточной устойчивости переохлажденного аустенита для проведения деформации аустенита без начала его распада на феррито-карбидную смесь. Кроме того, легирование стали должно также обеспечить достаточную прокаливаемость изделий в разных сечениях. Область высокой устойчивости метастабильного аустенита должна быть достаточно широкой и по температуре, так как деформация всегда осуществляется в некотором интервале температур (обычно 550-650 °С). Для получения высокой прочности степень деформации при НТМО должна составлять 60- 75%. Температуры деформации ниже 500 °С практически невозможны из-за больших усилий деформации. На рис. 135 показано влияние температуры и степени деформации на механические свойства стали. Прирост прочностных свойств тем больше, чем выше степень деформации и ниже ее температура. Установлена линейная зависимость прироста прочности при НТМО в зависимости от степени деформации - примерно 6 МПа на 1 % деформации. Пластичность стали достигает наиболее . высоких значений лишь при температуре деформации выше 500- 550 °С. Углерод в стали, подвергнутый НТМО, повышает временное сопротивление и предел текучести и понижает пластичность (рис. 136). После степени деформации -90% в стали с 3,0% Сг прирост временного сопротивления и предела текучести при НТМО составляет около 550 МПа и приблизительно постоянен во всем интервале концентрации углерода. Вместе с тем, имеются данные 6g, МПа г, /о  Температура деформации (прокатки), С Рис. 135. Изменение прочности и пластичности стали НИ при НТМО в зависимости от степени деформации (указана у кривых в %) (Ф. Б. Пикеринг), что в сталях с более высоким содержанием углерода прирост предела текучести несколько больше, чем в сталях с меньшим его содержанием: Аао2=22% для стали с 0,3-0,4 % С и 26-27 % для стали с 0,5- 0,6 % С. При еще более высоких содержаниях углерода может быть достигнуто ОвЗООО МПа. Однако пластичность и вязкость при этом падают. Такую сталь можно применять для изделий, не испытывающих динамических нагрузок и не имеющих надрезов (прутки, проволока). Причиной упрочнения стали при НТМО является измельчение мартенситных пластин, выделение дисперсных карбидов из аустенита при деформации, которые закрепляют дислокации, высокая плотность дислокаций в мартенсите, унаследованная из деформированного аустенита и др. Как правило, легированный аустенит при температурах деформирования 550-650 °С обладает большой устойчивостью, в нем не происходит рекристаллизации, а возврат, если и развивается, то в очень малой степени. Низкотемпературной термомеханической обработке можно подвергать практически все легированные конст- 3750 \ 2800V %2700\-1750 20 О  0,50 О рукционные стали с достаточной степенью устойчивости переохлажденного аустенита. Благоприятно легирование стали кремнием, а также молибденом, которые повышают устойчивость аустенита к возврату после деформации, кроме того кремний способствует сохранению прочностных свойств при отпуске. Легирование никелем повышает ударную вязкость стали после НТМО. Содержание углерода в стали, обработанной путем НТМО, может быть понижено (если при этом обеспечивается необходимый уровень прочности) для повышения пластичности и вязкости. Стали, обработанные НТМО, обладают большей устойчивостью при отпуске по сравнению с обычно закаленными сталями. Для сталей, подвергнутых НТМО, характерна повышенная усталостная стойкость. Есть данные о повышении предела усталости стали после НТМО до 20%. Основным недостатком сталей, упрочненных НТМО, являются пониженные значения вязкости разрушения, большая чувствительность к концентраторам напряжений. Имеются и значительные трудности осуществления НТМО технологического порядка: большие усилия деформации, интенсивный износ оборудования и др., поэтому широкого применения этот метод производства высокопрочных сталей не получил. Значительно более высоких значений конструктивной прочности (высокие значения прочностных свойств и вязкости разрушения) можно достичь при высокотемпературной термомеханической обработке (ВТМО). По различным данным, в случае оптимального режима ВТМО в сталях повышается ударная вязкость, понижается порог хладноломкости, растет сопротивление усталостному разрушению, понижается чувствительность к концентраторам напряжений, растут характеристики вязкости разрушения. Комплекс механических свойств, получаемый при ВТМО, зависит от соотношения процессов упрочнения и Рнс. 136. Влияние содержания углехюда иа изменение механических свойств хромистой стали (3,0 % Сг) после НТМО (/) и обычной термической обработки - закалка и отпуск (2) (В. Закэй. у. Джа-стассон)  Рис. 137. Кривые деформационного упрочиеиия (h>t\) при горячей пластической деформации (М. Л. Берн-штейн) разупрочнения при горячей деформации стали и последе-формационной выдержки. Кривые деформационного упрочнения при ВТМО представлены на рис. 137, На стадиях I и II кривой превалирующим процессом является упрочнение (горячий наклеп), хотя при этом протекают и разуп-рочняющие процессы: динамический возврат (динамическая полигонизация) и динамическая рекристаллизация на стадии III происходит разупрочнение. По данным М. Л. Бернштейна высокий комплекс механических свойств при ВТМО получается при развитии в процессе горячей деформации динамической полигонизации (динамического возврата) с формированием наиболее развитой субструктуры в аустените, а затем в мартенсите. Отметим, что при развитии динамической рекристаллизации значительного разупрочнения стали не происходит, так как вследствие продолжения пластической деформации рекристаллизованные зерна снова упрочняются. Прочностные свойства . стали при ВТМО растут с увеличением степени деформации и понижением температуры деформирования. Последеформационные выдержки при ВТМО снижают прочностные свойства стали (ов и Оо.г), при этом статическая пластичность меняется в меньшей степени, чем вязкость разрушения. Для кремнистых сталей 40С2Х и 60С2Х наиболее высокие значения прочностных свойств и вязкости разрушения достигаются при закалке сразу после деформации, или при относительно небольшой выдержке после деформации. В случае применения больших степеней деформации при ВТМО параметр К\с обнаруживает большую зависимость от последеформационной выдержки. Однако обычно даже после значительных после-деформационных выдержек (600 с) кремнистые стали, обработанные ВТМО, сохраняют более высокий комплекс механических свойств, чем после обычной термической обработки (закалка и отпуск). , Как показано в работах М. Л. Бернштейна с сотрудниками, структурное состояние, созданное при ВТМО, обладает значительной стабильностью и может сохраняться при повторной термической обработке (закалке и Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||