Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

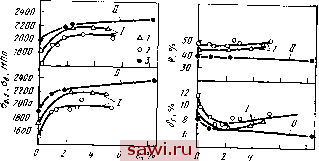

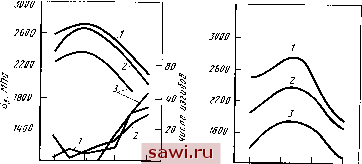

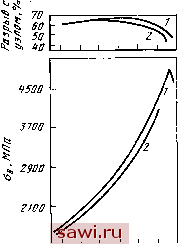

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 отпуске), при этом сохраняется высокий комплекс механических свойств стали (эффект наследственности). Легирование высокопрочных сталей, упрочняемых путем ВТМО, а также выбор национальных режимов их обработки, определяются влиянием легирующих элементов на кинетику упрочнения и разупрочнения стали при горячей пластической деформации и формированием опти-б- МПа мальной структуры при ВТМО. Структур- ные изменения при ВТМО в значительной степени зависят и от режима аустенитизации. Большинство легирующих элементов, растворяясь в аустените, понижает энергию дефектов упаковки, тем самым способствуя упрочнению при горячей деформации. Аналогичным образом влияет и углерод. Однако углерод одновременно увеличивает и скорость разупрочнения вследствие ускорения диффузии углерода в 7-железе и понижения энергии активации самодиффузии железа с увеличением концентрации углерода. аПП Qin тПП 1050 рис. 138. Влня)1к температуры деформирования на предел уии УЭи IUUU /- у алости a iCTlV 55ХГР (М. Л. Бериштейн): Де/р, ; -ВТМО, деформация 50%, отпуск при 250 °С; 2 -обычная термическая обработка 56о Y  Значительно снижают скорость разупрочнения при горячей деформации и последеформационной выдержке карбидообразующие элементы: хром, молибден, вольфрам, ванадий и ниобий, что обусловлено замедлением диффузионных процессов. Микролегирование стали редкоземельными элементами, а также цирконием и бором, повышает устойчивость созданной при ВТМО субструктуры вследствие адсорбции легирующих элементов по границам зерен и в скоплениях дислокаций (А. Г. Рахштадт, А. Б. Супов) . Интенсивность развития рекристаллизационных процессов снижается с увеличением размера аустенитного зерна. Однако чрезмерно большое аустенитное зерно нежелательно вследствие уменьшения горячей пластичности и увеличения опасности образования трещин при горячей деформации. Это необходимо иметь в виду для высоколегированных сталей, в которых после растворения специальных карбидов наблюдается интенсивный рост зерна аустенита при нагреве. Это является причиной наблюдаемой экстремальной зависимости некоторых структурно-чувствитель- ных свойств (например, предела усталости) от температуры деформирования (рис. 138). Оптимальный интервал температур деформирования (и степени деформации) при ВТМО зависит от уровня легирования, определяющего степень развития горячего наклепа, рекристаллизационных процессов и рост зерна аустенита. Так, для кремнистых сталей ( 2,0% Si; 0,4-0,7 % С) повышение температуры деформации с 900  б с, % Рис. 139. Влияние степени деформации г мартенсита гидроэкстру-зней и последующего старения прн ЮО 200 (2) и 250 °С (3) на механические свойства сталей 30Х2АФ (/) и 40Х5МФ ( ) (Л. М. Панфилова, В. И. Сырейщикова, В. 3. Беленький н др.) до 1000 С повышает пластичность стали после горячей деформации, закалки и низкого отпуска, в то время как для хромомаргаицевых сталей (50ХГ) повышение температуры деформирования до 1000 С не повышает, а для стали 70 ХГ резко снижает пластичность. Это объясняется тем, что в хромомаргаицевых сталях повышение температуры деформирования до 1000 °С приводит к интенсивному развитию процесса рекристализации и росту зерна, а в кремнистых сталях при этих температурах наблюдаются лишь начальные стадии рекристаллизации, формирующие благоприятную субструктуру. Аналогичным образом влияет и степень деформаций при ВТМО. Если при больших степенях горячей деформации значительное развитие получает динамическая рекристаллизация, то при этом снижается как прочность так и пластичность стали. Для большинства высокопрочных сталей, упрочняемых путем ВТМО, оптимальная степень обжатия при правильно выбранной температуре деформирования составляет 25-40 %. При значительном легировании рекристаллизационные процессы могут не происходить даже при больших (75%) степенях деформации (например, для стали 47Х8В4). В этом случае в стали сохраняется горячий наклеп, процесс ВТМО во многом подобен НТМО, с сохранением высокой прочности и пониженной (а иногда и низкой) пластичности. Процесс ВМТО при обработке высокопрочных сталей применяется для производства рессор, труб, сортового проката (прутки), буровых штанг и др. Одним из способов получения высокопрочного состояния является деформационное старение мартенсита. Закаленная и низкоотпущенная сталь (до 300 °С) подвергается деформации с небольшой степенью до 5-10% и старению (отпуску на 50 ниже первого). Деформация на изделиях большего сечения может быть осуществлена волочением, однако более предпочтительным видом деформации является - гидроэкструзия - всестороннее сжатие жидкостью высокого давления, повышающая пластичность стали при обработке. На рис. 139 приведены данные о механических свойствах сталей 40Х5МФ и 30Х2АФ после деформационного старения мартенсита по сравнению с закаленным и низкоотпу-щенным состоянием (при е=0). В результате гидроэкструзии прирост временного сопротивления и предела текучести составляет ЗОО-500 МПа. Наиболее интенсивно характеристики прочности возрастают до степени деформации 3-4 %, а затем практически не увеличиваются. На стали 30Х2АФ после деформационного старения мартенсита достигается следующий уровень свойств: ав = =2100 МПа, 6=8%, ilJ=45,% и /CCt/=0,4-0,5 МДж/м. Упрочнение при деформационном старении мартенсита обусловлено увеличением плотности дислокаций и их блокировкой высокодисперсной карбонитридной фазой. Деформация мартенсита может осуществляться и после НТМО. В этом случае полезным может быть проведение деформации при НТМО с частичным распадом аустенита на нижний бейнит, что повышает пластичность стали. Так, на кремнистой стали 70С2ХА, подвергнутой путем НТМО прокатке на 60 7о, со структурой мартенсита, нижнего бейнита и остаточного аустенита, дополнительная деформация на 100% после отпуска при 200-300 °С повышает предел упругости оо.оз на 300-400 МПа. При этом пластичность стали практически не изменяется (рис. 140). Сколь-нибудь значительного распространения этот метод не получил из-за трудностей проведения деформации и интенсивного износа деформирующих устройств. Имеется опыт применения теплой деформации при температуре 100-300 °С мартенсита или отпущенного мар тенсита, который позволяет получить значения предела текучести <2000 МПа.  effff 300 too Температура отпуска, °С отпдска ! 00 500 лГпг9Уд темперары отпуска иа изменение механических свойств стали 70C2XA после разикх обработок (В. Я. Зубов, С В. Грачев, М. Рыбако- 5-з а л°ав1°Т ° - НТМО (деформация 60 %); 4. Упрочнение при холодной деформации Одним из хорошо известных методов получения изделий с высокой (> 1600-2000 МПа) прочностью является холодное волочение проволоки с содержанием 0,8-0,9 % С. При этом для получения больших степеней обжатия структура стали должна представлять собой феррито-карбидную смесь тонкопластинчатого строения. Такая структура может быть получена методом патентирования (см. гл. XVHI) или каким-либо другим методом (например, кратковременным отпуском мартенсита закаленной стали). Холоднодеформнрованная патентированная проволока широко используется для изготовления пружин, в которых применяют деформационное старение для повышения предела текучести (предела упругости) и релаксационной стойкости. Проволока особо высокой прочности (>3500МПа) примениется для изготовления тросов, прядей и других изделий, работающих в основном при осевых нагрузках. Прочность холоднодеформированной проволоки со структурой тонкопластинчатого сорбита определяется содержанием углерода и азота и степенью деформации при волочении. Существует много формул, связывающих временное сопротивление проволоки с содержанием углерода и степенью деформации. Все они носят эмпирический характер. По данным Ф. Б. Пикеринга, очень большое влияние на прочность холоднотя- нутой проволоки оказывает азот. Ниже приведена Формула для временного сопротивления холоднотянутой проволоки, МПа, по Ф. Б. Пике-рингу: = 315-1-720 [С]-f 17.68-103 [NJ-f 176 in е. (42) где е -истинная деформация проволоки при волочении. Для получения проволоки сверхвысокой прочности необходимо применение при волочении очень больших деформаций (98-99 % и выше). Такая деформация может быть получена только иа проволоке диаметром 0,1 мм и меньше. Содержание углерода в сверхпрочной проволоке должно быть максимально возможным, при этом в структуре ие должно быть обрывов цемен-тнтной сетки. Таким образом, оптимальное содержание углерода в такой проволоке близко к эвтектоидиому (0,80 - 0,95 %). Для получения проволоки сверхвысокой прочности необходимо применять стали особо чистые по неметаллическим включениям, вредным примесям и газам. Имеется положительный опыт применения дли сверхпрочной проволоки сталей вакуумного способа выплавки - . с использованием шихтовых О 0,2 0,6 1,0 1,4 7,8 2,2 Igdo/Cix материалов повышенной чисто-  -1-1 О 00 60 80 90 96 98 99 Степень дефармации, °/о Рис. 141. Влияние степени деформации на механические свойства проволоки (В. Я. Зубов, С. В. Грачев, В. П. Шалдыбин, Л. А. Мальцева): / - сталь У9К2 .(вакуумная плавка, ВИП-1--1-ВДП); 2-У9А (мартеновская плавка) ты. При этом положительное влияние высокой чистоты стали проявляется в возможности получения больших степеней обжатия при волочении и, соответственно, более высокого временного сопротивления по сравнению со сталями обычного способа выплавки (рис. 141). Прирост временного сопротивления холоднотянутой проволоки из сталей повышенной чистоты по сравнению с обычными сталями может достигать 1000 МПа. На холоднотянутой проволоке нз сталей повышенной чистоты на диаметре заготовки 0,08-0.10 мм достигнут ав=4800-5000 МПа. При этом пластические свойства тончайшей проволоки, оцениваемые прн испытании на разрыв с узлом, остаются на достаточно высоком уровне. (Под величиной разрыва с узлом понимают отношение Ов образца с узлом к Ов гладкого образца в %. Удовлетворительная пластичность отвечает значению разрыва с узлом >50%.) Дополнительное деформационное старение при 150-200 °С практически ие изменяет временного сопротивления сверхпрочной проволоки, но при этом повышается предел текучести и снижается пластичность. Легирующие элементы, за исключением кобальта и отчасти никеля, понижают пластичность холоднотянутой патентированной проволоки н поэтому для производства сверхпрочной проволоки нежелательны. Легирование кобальтом в количестве 2,0-4,0 % полезно, так как кобальт ускоряет распад переохлажденного аустенита при патеитированни и несколько увеличивает пластичность проволоки. Более высокие содержания кобальта могутвызвать графитизацию стали и, как следствие, па-, дение прочностных свойств холоднотянутой проволоки. Временное сопротивление холоднотянутой сверхпрочной проволоки снижается при дополнительной деформации другого вида (кручение, изгиб). Это обстоятельство необходимо учитывать при изготовлении тросов и прядей путем свивки проволоки. При этом падение временного сопротивления проволоки может составлять от 5 до 20 %. Получение тоикопластинчатой феррито-карбидной структуры возможно и при скоростном отпуске (электроотпуске) закаленной стали. В работах В. И. Гриднева. Ю. Я. Мешкова и др. показано, что при скоростном отпуске закаленной стали в интервале 500-650 °С можно получить пластинчатые выделения цементита, такая структура обладает хорошей пластичностью и значительно упрочняется при волочении. Достоинством такого метода является возможность получения высокопрочной проволоки из легированных сталей типа ЗОХГСА, 38Х.Д., 15ХА. При этом проволока выдерживает большие степени обжатия (>80 %) и дает 0в >2000 МПа на диаметре 1.2 мм при достаточно высокой пластичности. Такая проволока может быть использована для изготовления высокопрочных теплостойких тросов. На углеродистой проволоке с 0,8-0,9 %. С таким методом можно получить на диаметре 1,2 мм 0в= =2800-3000 МПа, при числе перегибов (показатель пластичности для проволоки), равном 7-9. 5. Стали со сверхмелким зерном Одним из способов значительного увеличения прочности является получение сверхмелкозернистых сталей (диаметр зерна порядка 10 мкм и меньше). Получение сверхмелкого аустенитного зерна, а при закалке резкое измельчение мартенситных пластин, можно осуществить при скоростной аустенитизации с применением специальных методов сверхскоростного нагрева и очень коротких выдержек при температурах, не намного превышающих критические. Достоинством подобной обработки является одновременное повышение вязкости разрушения Ки и ударной вязкости (см. рис. 129) при высокой прочности. Для сверхмелкозернистых сталей наблюдается отклонение от известного закона Холла-Петча, согласно которому между пределом текучести и величиной существует линейная зависимость. Это отклонение обусловлено ограничением накопления дислокаций у границ зерен из-за малой величины свободного пробега дислокаций и большой общей плотности дислокаций в сверхмелкозериистом сплаве. Такое отклонение наблюдается уже при измельчении зерна ниже балла 10 и значительно усиливается при сверхмелком зерне порядка балла 14-15. В высокопрочных сталях со структурой сверхмелкого мартенсита увеличение предела текучести может достигать 10 %. Такие стали характеризуются высокой конструктивной прочностью, т. е. сочетанием высокой прочности, вязкости разрушения и ударной вязкости. Кроме того, сверхмелкозернистая сталь имеет высокое сопротивление усталости. К недостаткам таких сталей относится трудность, а иногда и невозможность, получения сверхмелкого зерна путем сверхбыстрой аустени- Установим охранное оборудование. Тел. . Звоните! |