Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 с твердыми частицами. В соответствии с условиями внешнего воздействия на поверхность различают следующие виды износа: абразивный, при трении, ударный, ка-витационный и др. В процессе износа происходит деформирование и разрушение микрообъемов поверхности металла с последующим их отделением в виде частиц. Прн наличии агрессивных сред, повышенных температур и действия других физических и химических факторов, снижающих прочность поверхности, сопротивление износу зависит от коррозионной стойкости материала, его жаростойкости и других свойств. На рис. 145 показана относительная износостойкость И при абразивном изнашивании сталей в зависимости от их твердости, полученной отпуском при различных температурах после закалки. Стойкость сталей против абразивного изнашивания возрастает с увеличением их твердости, причем, чем больше содержание углерода и карбидообразующих элементов в стали, тем при одинаковой твердости износостойкость выше. Z0 -

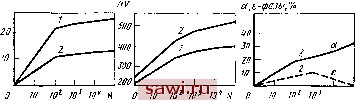

400 800 Н¥-10-,МПа Рнс. 145. Зависимость относительной износостойкости И сталей от нх твердости (м. м. Хрущев) Высокомарганцовистая сталь Марганцевый аустенит обладает высокой способностью к наклепу в процессе холодной пластической деформации (см. гл. IV, п. 5). Это свойство ярко проявляется в наиболее распространенной износостойкой стали - высокомарганцовистой аустенитной стали 110Г13Л, или стали Гад-фильда. Сталь попал по ГОСТ 2176-77 содержит 0,9- 1,4% С; 11,5-15% Мп; 0,3-1,0 % Si; <0,05 % S; 0,12 % Р; 1 % Сг; 1 % Ni; 0,3 % Си. Как правило, отношение Мп:С должно быть не менее 10. Благодаря высокому содержанию углерода и марганца сталь 110Г13Л обладает относительно устойчивой аустенитной структурой. Мартенситные фазы в стали 110Г13Л были обнаружены только при больших степенях деформации в количестве около 1 %. Основное достоинство стали 110Г13Л в том, что высо- кая износостойкость в случае приложения больших истирающих давлений сочетается в ней с хорошей пластичностью и ударной вязкостью. Для обеспечения такого комплекса свойств детали из стали 110Г13Л подвергают закалке от 1050-1100 °С в воде. При этом фиксируется структура аустенита и предотвращается выделение карбидов. Медленное охлаждение от высоких температур или   Рис 146. Микроструктура стали ПОПЗЛ после закалки от 1050 °С в воду (а) н холодной пластической деформации на 20 % (б). Х200 изотермическая температур 400- выдержка стали ПОПЗЛ в интервале -800 °С приводят к распаду аустенита по реакции у->-7+°Ч-/С. После закалки сталь ПОПЗЛ имеет следующие механические свойства: ав=800-1000 МПа, ао,2=250-400 МПа, 6=35-45 %, 01=40-50 %, Я5 = 170-230. Сталь ПОПЗЛ в закаленном состоянии имеет высокие значения ударной вязкости при комнатной температуре (КСи+гос =2,0-3,0МДж/м2), однако при снижении температуры испытаний вследствие склонности к хладноломкости марганцевого аустенита ударная вязкость резко падает (КСи 19б с=0,2-0,3 МДж/м2). Сталь ПОПЗЛ широко используют для отливок, работающих в условиях ударио-абразивиого износа (зубья ковшей, экскаваторов, траки гусеничных машин, железнодорожные стрелки и крестовины, бронеили-ты дробилок и т. п.). При чисто абразивном износе, когда преобладает механизм среза поверхностных слоев абразивными частицами, сталь ПОПЗЛ со структурой аустенита не обладает существенными преимуществами перед другими сталями с одинаковой твердостью. Микроструктура стали в закаленном состоянии и после холодной пластической деформации показана на рис. 146, откуда видно, что в деформированном состоянии в полиэдрических зернах аустенита равномерно расположены линии деформации в двух или трех взаимно пересекающихся, направлениях. Пластическая деформация в марганцевой аустенитной стали осуществляется путем скольжения по плоскостям {111}, а также посредством двойниковаиия. Н8 Юта 500 h 30 О V  60 с,% Рис. 147. Влияние холодной пластической деформации Е на твердость стали 110ПЗЛ (/) и углеродистой стали 40 (2) (А,П. Гуляев) Износостойкость деталей обеспечивается высокой твердостью рабочей поверхности. Отличительное свойство стали 110Г13Л состоит в том, что повышенная твердость и, следовательно, износостойкость поверхностных слоев деталей из этой стали приобретаются в процессе эксплуатации под действием ударных и истирающих нагрузок при сохранении вязкой сердцевины и способности противостоять ударным нагрузкам, ие разрушаясь. В результате больших степеней холодной пластической деформации твердость стали И0Г13Л может возрастать до НВ 550-600. Это достигается благодаря повышенной способности к деформационному упрочнению высокомарганцевого аустенита, обладающего низкой энергией дефектов упаковки, по феррито-перлитной структурой углеродистой стали сравнению (рис. 147). 3. Метастабильные аустенитные стали Многие детали машин, работающие в контакте с быстротекущим потоком жидкостей (например, лопасти турбины гидростанций, судовые гребные винты, лопасти насосов, системы охлаждения различных агрегатов и т. п.), подвергаются кавитационной эрозии. Под воздействием многократных и гидравлических ударов, локализованных в микрообъемах поверхности, происходит пластическая деформация, а затем и разрушение, эрозия металла. Высокая способность марганцевого аустенита к деформационному упрочнению использована при разработке хромомарганцевых нестабильных аустенитных сталей с высокой кавитационной стойкостью. И. И. Богачев с сотрудниками показали, что наибольшим сопротивлением кавитационному воздействию обладают метастабильные аустенитные стали на хромомарганцевой основе, которые под влиянием внешней нагрузки претерпевают мартенситное превращение. Мартенситное превращение, вызванное деформацией, в аустенитных сталях может развиваться, если деформацию проводят ниже температуры М. Положение температур My, и ЛГд рассматривается как условный показатель стабильности аустенита. При равном положении мартенситных точек и одинаковом содержании углерода образование мартенсита при деформации протекает более интенсивно в марганцевых и хромомарганцевых сталях, чем в никелевых и хромоникелевых. Большая склонность мар- ганцевого й хромомарганцевого аустенитов к мартенситному превращению при деформации связана с низкой энергией дефектов упаковки, которые являются зародышами кристаллов 8- и а-мартенсита деформации. Мартен-ситные превращения в хромомарганцевых сталях развиваются по схеме у-г - а, при этом обычно в случае малых степеней деформации инициируется у->е-, а при больших у-а-, а также е-а-превращение. Кавитационная стойкость находится в прямой зависимости от способности стали к упрочнению в процессе внешнего воздействия рабочей среды. Роль мартенситных превращений в повышении кавитационной стойкости заключается не только в том, что кристаллы мартенсита создают высокий уровень упрочнения и обладают повышенным сопротивлением разрушению, но и в том, что в процессе мартенситного превращения происходит релаксация напряжений. Мартенсит деформации отличается от мартенсита охлаждения .более высокой дисперсностью и большей прочностью кристаллов. На основе представлений о высоком сопротивлении метастабильного хромомарганцевого аустенита кавитационной эрозии И. Н. Богачевым с сотрудниками были созданы кавитационностойкие стали 30Х10Г10, 0Х14АГ12, обладающие активной кинетикой мартенситообразования при деформации. Равномерная деформация и разрушение поверхностного слоя сталей с метастабильным аустенитом приводят к тому, что на поверхность выступает новый слой; в котором под действием гидравлических ударов снова образуется мартенсит. Многократное повторение этого процесса обусловливает очень медленное развитие разрушения, т.е. высокую эксплуатационную стойкость. Химический состав и механические свойства метастабильных хромомарганцевых аустенитных сталей приведены в табл. 30. Образование мартенсита в процессе механических испытаний метастабильных хромомарганцевых аустенитных сталей обеспечивает им более высокие значения Ов и значительное снижение пластических характеристик по сравнению с более стабильным аустенитом стали 12Х18Н10Т. Повышенная способность к упрочнению хромомарганцевых метастабильных аустенитных сталей обусловливает значительно более высокую кавитационную стойкость этих сталей по сравнению со сталью 08Х18Н8, стабильной в данных условиях воздействия (рис. 148). Принцип метастабильиости аустенита был использован также для повышения стойкости стали при работе в условиях ударно-абразивиого изнашивания. Поскольку износостойкость марганцевого аустенита в значительной степени обусловлена его способностью к деформационному упрочнению, выигрыш от применения хромомарганцевых метастабильных аустенитных сталей достигается благодаря эффективному механизму упрочнения вследствие образования достаточного количества мар- Таблица 30. Состав и механические свойства метастабильиых Марка стали Назначение Содержание основных элементов, % 0Х14АГ12М 30Х10Г10 60Х5Г10Л Кавитацнон-иостойкая То же Износостойкая <0.1 0,28- 0,32 0,6-0,7 12-14,5 9-11 4-6 другие ЭJeмeнты 11-13 9-11 9-11 0,08-0,2 Ni; 0,5-l.OMo хромомаргаицевых аустеивтиых сталей

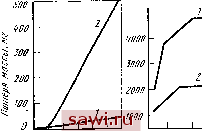

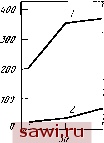

теисита деформации, кроме действующего в стали ПОПЗЛ основного механизма наклепа аустеннта. Содержание углерода в хромомарганцевой метастабильной аустенитной стали, обеспечивающее активное действие двух основных механизмов упрочнения, должно находиться в пределах 0,5-0,8 % С при 7-10 % Мп и 3-6 % Сг. Н8,МПа 5000 -  12 3 4 5 4 Jh7m730 90 150MUH 15 Время испытания  45MUH Рнс. 148. Потеря массы, твердость поверхности НВ н глубина h наклепанного слоя образцов сталей ЗОХЮГЮ (/) н типа 08Х18Н8 (2) в процессе кавитационного воздействия (И. Н. Богачев, Р. И. Мииц) Сталь 60Х5Г10Л (Af =-50-70 °С) обладает более высокой стойкостью при циклическом контактно-ударном на-гружении и ударно-абразивном изнашивании по сравнению со сталью ПОПЗЛ. На рис. 149 показано, что образцы стали 60Х5Г10Л за одинаковое число циклов (10) контактно-ударного нагружения (на копре ДСВО-150) претерпевают меньшую деформацию ДЛ и приобретают в процессе нагружения значительно более высокую твердость, чем образцы стали 110Г13Л. Пластическая деформация вызыва- ет в образцах метастабильной аустенитной стали 60Х5Г10Л развитие 78->-а-превращения с образованием свыше 30 % а-мартенсита после 10 циклов нагружения, в то время как сталь ПОПЗЛ сохраняет аустенитную структуру. В метастабильном хромомаргаицевом аустените часть энергии внешнего нагружения расходуется на образование а- и е-мартеиситиых фаз и их упрочнение в процессе дальнейшей деформации. Высокая стойкость метастабильиых хромомаргаицевых аустенитных сталей в процессе кавитационного и циклического контактно-ударного нагружения достига- Ah,°M  Рис. 149. Изменение высоты ДЛ образцов, твердости HV н количества мартенситных 8- и а-фаз в процессе циклического контактно-ударного нагружения сталей ИОПЗЛ (/) и 60Х5Г10Л (2) (М. А. Филиппов) ется в том случае, когда обеспечивается оптимальная для данного способа деформации кинетика мартенситных превращений - достаточно интенсивное и равномерное образование мартенситных фаз в течение всего периода работы. Хромомарганцевые метастабильные стали типа 0Х14АГ12М и 30Х10Г10 применяют в литом состоянии, а также в виде электродов и листа для изготовления наплавки и облицовки рабочих поверхностей, подвергающихся кавитациоииому разрушению и изнашиванию. Стали типа 60Х5Г10Л используют для изготовления литых броиефутеровочных плит дробильио-размольного оборудования и других отливок, работающих в условиях ударио-абразивиого изнашивания. Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||