Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

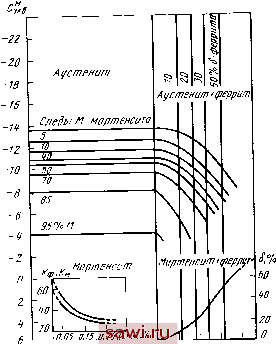

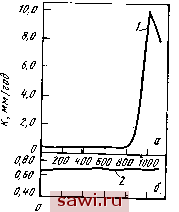

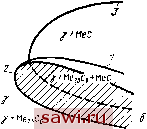

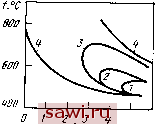

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 рис. 155. Она соответствует структуре сталей после закалки от температур 1050-1100°С, принятых в практике при термической обработке. В отличие от диаграммы А. Шеффлера использование ее требует подсчета эквивалента ферритообразования £ ((f ) с учетом ферритообразующей способности леги-  -ч -2 О Z f 6 а 10 12 nita Рнс. 155. Структурная диаграмма для нержавеющих деформированных сталей (Я. М. Потак, Е. А. Сагалевич) рующих элементов и эквивалента мартенситообразования (Св) с учетом влияния легирующих элементов на положение мартенситной точки. Кроме того, предлагается учитывать обязательное присутствие в коррозионностойких сталях азота и углерода в количестве 0,02-0,04 %, для чего в левой нижней части диаграммы приведена графическая зависимость расчетных коэффициентов К<ь и Кж от суммарного содержания азота и углерода. Подсчет эквивалентов ферритообразования £фИ мартенситообразования Ещ может быть произведен по следующим формулам: Например, требуется оценить фазовый состав закаленной стали 12X13. Для нее /Сф и /СмРи суммарном содержании (C+N)7o== =0,12+0,03=0,15 % соответственно равны 32 и 35. Тогда подсчет по формулам Яф = % Сг - 1,5 % Ni + 2- - 0,75. % Мп - - Лф (%С + % N) + % Мо + 4- % А1 +4. % Ti + 1,5- % V + + 0,5.% W + 0,9. % Nb -0,6.% Со-0,5.% Си, (45) £м= 20 - [% Сг + 1,5. % N1 + 0,7. % Si +0,75. % Мп + + /См- (%С + %N) + 0,6. %Мо + 1,5. % V + 1,1. %W + + 0,2.%Co + 0,2.%Cu+ l,9.%Ti-0,l.%Al] (46) дает: Яф = %Сг - /(ф (%С + %N) = 13 - 32.0,15 = 8,2; £ = 20 - % Сг + Kь (%С + %N) = = 20 -(13 + 35-0,15)= 1,75. Обращение к рис. 155 позволяет определить, что сталь после закалки имеет мартенсито-ферритную структуру с содержанием б-феррита более 10 %. Существенно, что в сталях аустенитно-мартенситого класса при значениях £ф>6 диаграмма предсказывает наличие в закаленном состоянии б-феррита. В коррозионностойких сталях, имеющих Мн выше комнатной температуры, при закалке часть аустенита превращается в мартенсит, а при- обработке холодом это превращение наблюдается и в более стабильных сталях, Мн которых ниже комнатной температуры. Если у стали Мд выше комнатной температуры (обычно Мд лежит выше Мн), то в процессе деформации ниже Мд в структуре стали образуется мартенсит. Для аустенитных сталей температура начала мартенситного превращения может быть определена из соотношения (Т. Гладмен, В. Холмс, Ф. Пикеринг) ЛГн = 502 - 810 (С) - 1230 (N) - 13 (Мп) - 30 (Ni) - -12(Cr)-54(Cu)-46(Mo). (47) Для определения температуры Ждзо, при которой 50 % мартенсита образуется под воздействием деформации в 30 %, предложено уравнение (Т. Гладмен, Дж. Хаммонд, Ф. Марш): Л1д = 497 - 462 (С + N) - 9,2 (Si) - 8,1 (Мп) - -13,7 (Сг)-20 (Ni) -18.5 (Мо). (48) Это соотношение используют при оценке сталей в технологическом отношении, так как оно дает возможность определить их способность к упрочнению при пластической деформации. 3. Межкристаллитная коррозия Межкристаллитная коррозия (МКК) - один из наиболее опасных и распространенных видов местной коррозии. МКК проявляется преимущественно в разрущении сталей и сплавов по границам зерен, что приводит к резкому падению .прочности и пластичности и может вызвать преждевременное разрущение конструкции. Коррозия этого вида наблюдается на хромистых и хромоиикелевых сталях, сплавах на основе никеля, меди, алюминия и др. Причиной развития МКК является химическая гетерогенность между приграничными зонами и объемом зерен. В коррознонностойких сталях и сплавах на основе никеля можно выделить три основные типа механизмов меж-кристаллитной коррозии (Е. А. Ульянин): I) коррозия, связанная с обеднением приграничных областей зерен элементами, обусловливающими стойкость материала в данной среде; 2) коррозия, связанная с низкой химической стойкостью выделяющихся по границам зерен фаз; 3) коррозия, вызванная сегрегацией по границам зерен поверхностно-активных элементов, снижающих стойкость основы в данной среде. Указанные механизмы развития МКК могут действовать в различных сталях одновременно, но обычно удается выделить механизм, оказывающий наиболее сильное, определяющее влияние на скорость МКК. В хромистых сталях ферритного класса МКК проявляется после нагрева выше 1000 °С и быстрого охлаждения, например такие условия-мо-гут быть при сварке. Склонность таких сталей к МКК устраняется отжигом при температурах в интервале 750-800 С (рис. 156). Наиболее вероятным механизмом МКК является первый - обеднение пригранич-иЫх областей хромом при выделении богатых хромом карбидов, кото-вое происходит даже прн быстром охлаждении сталей. Вокруг карбидов создаются зоны, обедненные по хрому, в которых концентрация хрома снижается до уровня, не обеспечивающего коррозионную стойкость материала в данной среде. Положительное влияние последующего отжига объясняется созданием условий для диффузии и выравнивания состава по хрому в теле зерна и в приграничном объеме. Установлено, что стали, имеющие очень низкое содержание углерода и азота (суммарно ниже 0,01-0,015 %) и повышенное содержание хрома, менее склонны к МКК- Положительное влияние оказывает стабилизация ферритных сталей сильными карбидообразующими элемен-  тами (титан, ниобий, ванадий, тантал), которые, образуя специальные карбиды и нитриды, связывают углерод и азот, снижают их содержание в твердом растворе, препятствуя образованию хромистых соединений. В аустенитных коррозионностойких сталях склонность к МКК после быстрого охлаждения от температур, обеспечивающих достаточно полное растворение карбидных фаз и переход углерода в у-твердый раствор, может и не проявляться, так как быстрое охлаждение практически подавляет выделение карбидов из аустенита. Повторный нагрев, создавая условия для выделения карбидов, содержащих хром, способствует проявлению МКК. Эти условия создаются в определенном температурно-временном интервале. Термокинетические параметры процесса карбидообразования становятся, таким образом, важнейшим фактором в формировании коррозионной стойкости. На рис. 157. а показана схема развития склонности сталей к МКК. Кривая 1 показывает время, в течение которого сталь еще не склонна к МКК, кривая 2 - время, достаточное для того, чтобы МКК уже не проявлялась. Температурный интервал, в котором лежит область межкристаллитной коррозии, для аустенитных сталей составляет 450- 850 °С. Кривая 1 имеет характерную для кинетики выделения карбидов С-образ-ную форму, а время, необходимое для протекания диффузии хрома к границам зерен и иодавления склонности к МКК (кривая 2), тем меньше, чем ныше температура. Стали, легированные сильными карбидообразующими элементами (титан, ниобий). называются стабилизированными. В этом случае температурный интервал выделения карбидов условно можно разделить на две области (рис. 157,6). Кривая / ограничивает область выделения карбидов, богатых хромом, кривая 3 -область выделения карбидов типа МеС. Кривая 2 ограничивает область склонности к МКК. Существенно, что в области выделения только карбидов МеС склонность к МКК не проявляется. Обеднение границ зерен хромом может быть следствием выделения не только карбидов, но и нитридов хрома, а также а-фазы. Поскольку коррозионную стойкость сталей связывают с карбидными реакциями, очевидно, что содержание углерода и его термодинами, ческая активность в аустените определяют склонность сталей к МКК. Элементы, повышающие активность углерода (никель, кобальт, крем. НИИ), способствуют развитию МКК. Элементы, снижающие активность углерода (марганец, молибден, вольфрам, ванадий, ниобий), препятствуют развитию МКК. МКК в аустенитных коррознонностойких сталях может проявляться и при очень малых содержаниях углерода (0,003 %), а при увеличении его содержания склонность стали к МКК усиливается (рис. 158). Ясно, что наличие углерода в стали типа Х18Н12 в количестве 0,084% соз- 200 ООО 600 ООО woor Рис. 156. Влияние температуры нагрева и быстрого (а) охлаждения на МКК стали 10X17 при повторном нагреве до 790 °С li медленном (б) охлаждении в 65%-ной кипящей азотной кислоте (Е. Беллиигер) дает температурно-временной интервал абсолютной склонности стали к МКК (выше 700 С, кривая 4). Установлено, что на склонность коррозионностойких сталей к МКК значительное влияние оказывает величина зерна: крупнозернистая структура является более склонной к межкристаллитной коррозии (рис. 159), что, видимо, связано с большим обеднением приграничных участков хромом. Второй из механизмов МКК, заключающийся в низкой химической стойкости выделяющихся по границам зерен фаз, действует, например,   Рис. 157. Температурио-временная область склониостн аустенитных сталей к МКК; л -схема для нестабнлнзнрованных сталей (Б. И. Медовар); б -схема для стабилизированных сталей (В. Чнгал) В сталях, когда высок потенциал коррозии в данной среде (выше 0,7 В). В сталях типа 18-10 стойкость карбидов хрома может стать ниже, чем стойкость аустенитной матрицы, что вызывает их преимущественное растворение и развитие МКК. Третий из механизмов МКК не связан с выделением фаз и действует как образование сегрегации примесных элементов в приграничных зонах. На рис. 160 показано влияние фосфора, кремния и бора на склон, яостъ к МКК аустенитной стали 12Х18Н10Т в закаленном состоянии. Несмотря на отсутствие карбидных реакций, сталь склонна к .МКК после достижения определенной величины содержания примесей. Содержания примесей в технических сплавах соответствует заштрихованной области концентраций. Сообщить закаленным сталям склонность к МКК могут и другие примеси. Меры борьбы с межкристаллитной коррозией аустенит-ныХСталей следующие: 1. Снижение в сталях содержания углерода, что исключает образование хромистых карбидов; 2. Введение в сталь стабилизирующих добавок (титан, ниобий), что вызывает связывание углерода в специальные карбиды TiC, NbC и исключает обеднение приграничных участков по хрому. иап т Г/оГ PJ! -f** определяют из соотношения 07%Ti=5(% С-0,02 , а содержание ниобия-из соотношения %Nb>8(% С -0,02); 3. Закалка сталей от температур 1050-1110°С, обеспечивающая перевод хрома и углерода в твердый раствор:   5 igr JO 100 SpBM/i Выдержки В опасной зоне температе/р,ч стали типа Х18Н12 к МКК <а Бейн) Риа иа склонность стали тина 18-10 к МКК  0,01 0,1 0,01 0.1 1 10 0 0,001 0,01 Р,% 51,7 В,% Рис. 160. Влияние фосфора, нреииня, бора иа склонность стали 12Х18Н10 к МКК (С Д. Боголюбскнй, Е. А. Улья-НИИ, о. В. Каспарова, Я. М. Колотыркни) 4. Отжиг, который для нестабилизированных сталей имеет целью выравнивание состава аустенита и ликвидацию обедненных хромом участков, а для стабилизированных сталей - перевод углерода из карбидов хрома в специальные карбиды титана или ниобия и освобождение хрома для создания необходимого уровня коррозионной стойкости. Установим охранное оборудование. Тел. . Звоните! |