Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 4. Коррозионное растрескивание Рис 161. Связь между напряжением и временем до разрушения при коррозионном растрескивании (Е. А. Ульяввв) Коррозионное растрескивание - разрушение под действием растягивающих напряжений и коррозионноактивной среды -распространенный В практике вид разрушения коррозионно-стойких сталей. Такому разрушению подвержены трубопроводы, выпарные аппараты, автоклавы и другие детали химического и энергетического оборудования. Наличие растягивающих напряжений является необходимым условием коррозионного растрескивания. Эти напряжения могут возникать как%вследствие эксплуатационных нагрузок, так и в процессе изготовления конструкции (при гибке, сварке, термической или механической обработке). Коррозионная среда может способствовать образованию и развитию трещины в результате анодного растворения стали в устье трещины или в результате адсорбции водорода и его диффузии в сталь. В последнем случае коррозионное растрескивание связывают с явлением водородной хрупкости. Средами, вызывающими коррозионное растрескивание, являются водные растворы хлористых солей, щелочей, растворы некоторых азотнокислых солей и органических соединений, а также паровая среда энергетических установок. Связь между разрушающим напряжением и временем до разрушения при коррозионном растрескивании можно представить в виде кривой, представленной на рис. 161. Видно, что существует напряжение Окр - предел длительной коррозионной стойкости, ниже которого коррозионного растрескивания не наблюдается. Соотношение между прочностными характеристиками и Окр коррозионностойких сталей различных классов приведено в табл. 32. Приведенные данные показывают, что наиболее высокое значение Окр наблюдается у сталей ферритного класса, а также у некоторых аустенито-ферритных сталей, которые, следовательно, целесообразно использовать в условиях возможного коррозионного растрескивания. Аустенитные стали плохо сопротивляются коррозионному растрескиванию. В случае необходимости применения аустенитных сталей положительное влияние на стойкость Таблица 32. Ов, оо.г, Скр при 150 С некоторых коррозионностойких сталей (А. А. Бабаков, Ю. В. Захаров, А. В. Крюкова)

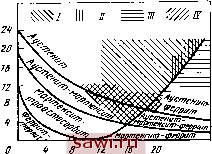

оказывает никель: чем больше его содержание (в диапазоне 10-40%Ni), тем выше Окр. При 40%Ni сталь невосприимчива к коррозионному растрескиванию. Низкое сопротивление коррозионному растрескиванию имеют мартенситные и аустенито-мартенситные коррозионностойкие стали 20X13, 30X13, 40X13, 20Х17Н2, 09Х17Н7Ю, 09X15Н9Ю и др. Для предотвращения коррозионного растрескивания применяют уменьшение или снятие растягивающих напряжений (например, отжигом после механической обработки или сварки), создание на поверхности напряжений сжатия, введение ингибиторов в среду, снижающих ее коррозионную активность и другие методы. Отметим в заключение, что разрушение при коррозионном растрескивании может носить как межкристаллитный, так и внутрикристаллитный характер, что определяется свойствами стали и коррозионной среды. 5. Хрупкость коррозионностойких сталей Коррозионностойкие стали весьма часто проявляют склонность к хрупкому разрушению. Появлениехрупкости связывают с фазовыми превращениями: выделением карбидов, образованием мартенсита, выделением а-фазы, упорядочением и д р. На рис. 162 приведена структурная диаграмма для хромоиикелевых коррозионностойких сталей, на которой области составов с возможным проявлением хрупкости после длительных выдержек в интервале температур 700- 800 °С заштрихованы. Аустенитные коррозиониостойкие стали подвержены хрупкости, связанной в основном с образованием карбидов и а-фазы. Отметим также, что пластические характеристики аустенитных сталей снижаются при чрезмерном росте аустенитного зерна. Кроме того, в сталях аустенитного класса может присутствовать заметное количество б-феррита и образовываться мартеиситные фазы, что также значитель- Ni,%  J,3 2,7 21 0,3 0,3

2f Сг,% Рис. 162. Появление хрупкости в хромоникелевых сталях (Э. Гудремон); / - в связи t выделением карбидов; II - то же с-фазы нз аустенита; / - то же С-фазы из феррита; IV -ъ связи с образованием мартенсита -80-10 О +10*80+120*160t.C Рис. 163. Изменение ударной вязкости (по Шарпи) хромистых сталей прн разных температурах испытания (Ф. Ф. Химушин) НО влияет на сопротивление хрупкости этих сталей. В двухфазных аустенито-ферритных сталях соотношение фазовых составляюш,их феррита и аустенита меняется в широких пределах, поэтому проблемы хрупкости для этих сталей также весьма актуальны. Наиболее подвержены различным видам хрупкости хромистые стали ферритного класса. Различают следующие виды хрупкости этих сталей: хладноломкость, которая проявляется при испытаниях на ударную вязкость (эти стали особенно чувствительны к надрезу); хрупкость после низкого отпуска ( хрупкость 475°С ), проявляется после длительного отпуска или замедленного охлаждения в интервале 450-500 °С; хрупкость после длительных выдержек при температурах 600-800°С. Хладноломкость хромистых сталей проявляется в падении ударной вязкости при испытании образцов с надрезом (рис. 163). У сталей промышленных плавок переход в хрупкое состояние происходит при температурах, близких к комнатной, с увеличением содержания хрома переход в хрупкое состояние смещается в сторону более высоких температур. Хладноломкость этих сталей усиливается их склонностью к чрезмерному росту зерна при нагреве выше температур 850-900 °С, причем крупнозернистость не устраняется последующей термической обработкой, так как в сталях отсутствуют фазовые превращения.  Схр,

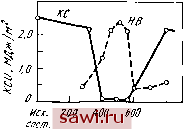

0,0г 0,ои 0,05 о 0,02 0,00 о (e+N),% o,P,s,% а б 0,2 0,0 Si,Mn,% Рнс. 164. Влияние различных элементов иа температуру перехода в хрупкое состояние {Т) стали типа Х17 (а) и стали типа Х25НЗ (б) (Або, Наказана, Токемура) Сильное влияние на хладноломкость ферритных сталей оказывают элементы внедрения - углерод и азот, а также такие примеси, как кислород, сера и фосфор, марганец и кремний (рис. 164). При высокотемпературном нагреве происходит растворение карбидных фаз в феррите и одновременно очень быстро растет зерно. После быстрого охлаждения феррит пересыщен углеродом, который неравномерно распределен в решетке, что приводит к возникновению значительных напряжений и является причиной хрупкости. Высказывается также гипотеза, что углерод, азот и другие элементы при нагреве могут скапливаться в приграничных зонах, что сопровождается образованием аустенита и мартенситным превращением при охлаждении. Отжиг сталей при 730-780 °С не устраняет крупнозерни-стости, но уменьшает хрупкость благодаря образованию и коагуляции хромистых карбидов и карбонитридов. Введение сильных карбидообразующих элементов (титана, ниобия) способствует образованию специальных карби- 18-970 дов и препятствует росту зерна и развитию хладноломкости ферритных сталей. Положительно влияет также применение современных методов выплавки (вакуумная, ЭШПи др.), которые позволяют резко снизить содержание вредных примесей. Хрупкость 475 °С проявляется в резком снижении пластичности и вязкости при одновременном повышении твердости и прочности (рис. 165). Развитие хрупкости при 475°С связывают с процессами 3600 - 2800 - 2000 1200 800 t rn°C Рис. 165. Изменение ударной вязкости KCV и твердости ЯВ, МПа, стали X25T в аависимости от температуры отпуска {Ф. Ф. Химушин)  упорядочения (сверхструктура типа РсзСг) и расслоения а-твердого раствора. Расслоение твердого раствора протекает путем образования когерентных частиц высокохромистой а-фазы механизмом спинодального распада. Эта фаза выделяется в виде дисперсных сферических зон, которые затем преобразуются в диски с габитусом, параллельным (100) феррита. Высокотемпературная хрупкость возникает как следствие образования а-фазы, которое сопровождается уменьшением магнитной проницаемости, изменением объема, ударной вязкости и интенсивным повышением твердости, а-фаза-хрупкая и обладает высокой твердостью, при ее выделении происходит обеднение феррита хромом, что сни- жает коррозионную стойкость стали. Легирование сталей кремнием, марганцем, молибденом, титаном расширяет области существования а-фаз как по концентрации хрома,так и по температуре образования. Увеличение содержания никеля в сталях сдвигает образование а-фазы к более высокому содержанию хрома. Так, в стали с 8 % N1 а-фаза образуется при 18 % Сг, а при 20 % N1 необходимо иметь 21 % Сг. Увеличение содержания хрома в сталях способствует образованию а-фазы и одновременно смещает область ее существования к более высоким температурам. Предварительная холодная пластическая деформация способствует выделению а-фазы. Скорость образования а-фазы из феррита значительно больше, чем из аустенита, поэтому ферритные и аустенито- ферритные стали более подвержены хрупкости, связанной с сигматизацией. По вопросу о механизме образования а-фазы в литературе нет единого мнения. Предполагается, что б-феррит может распадаться при изотермической выдержке с образованием вторичного аустенита и а-фазы (К. Куо). По экспериментальным данным, при распаде феррита ведущей фазой является а-фаза, рост частиц которой приводит к обеднению феррита хромом и б-у-превращению (О. А. Банных). Образование а-фазы в чисто аустенитных сталях объясняют выделением из аустенита карбидных фаз типа МегзСб, которые могут превращаться в а-фазу, или возможностью непосредственного образования этой фазы из аустенита (Л. Сингхал, Дж. Мартин). При исследовании ферритных железохромистых сталей было показано, что процесс образования а-фазы протекает очень медленно (десятки и сотни часов), однако в сложно-легированных и, в частности, в двухфазных аустенито-ферритных сталях скорость образования а-фазы и связанного с ним охрупчивания может быть очень большой. Глава XXII СВОЙСТВА И НАЗНАЧЕНИЕ КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ И СПЛАВОВ В литературе используют разные классификации коррозионностойких (нержавеющих) сталей и сплавов. В зависимости от химического состава стали и сплавы разделяют на классы по основному составляющему элементу: хромистые, хромоникелевые, хромомарганцевые, хро-моникельмолибденовыеи др. Наиболее распространено подразделение по структурным признакам. В зависимости от структуры стали подразделяют на классы: ферритный, мартенситный, аустенитиый, феррито-мар-тенситный, аустенито-мартенситный, аустенито-ферритный. В отдельный класс обычно выделяют коррозионностойкие сплавы на основе никеля (никеля и хрома, никеля и молибдена). Отметим, что подразделение сталей на классы по структурным признакам условно и проводится в зависимости от Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||