Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

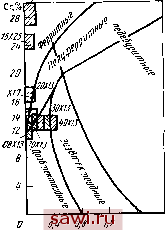

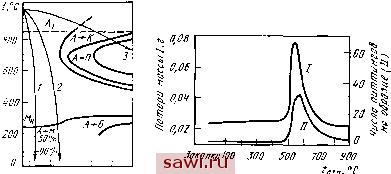

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 15X28 ОСНОВНОЙ структуры, полученной при охлаждении сталей на воздухе после высокотемпературного нагрева. Состав коррозионностойких сталей регламентируется ГОСТ 5632-72, а механические свойства - соответствующими ГОСТами на полуфабрикаты, например ГОСТ 7350-77 (толстый лист), ГОСТ 5582-75 (тонкий лист), ГОСТ 5949-75 (сортовой прокат) и т. д. Некоторые стали или виды продукции поставляют по ТУ, согласованным между заказчиком и изготовителем. Состав, режимы термической обработки, механические свойства и коррозионная стойкость и некоторых средах наиболее распространенных коррозионностойких сталей приведены в табл. 33. Как указывалось выше, для придания коррозионной стойкости в сталь вводят не менее 12 % Сг. В зависимости от соотношения углерода и хрома (рис. 166) стали могут иметь ферритную (08Х18Т, 12X17, 15Х25Т, 15X28), феррито-мартенсит-ную (08X13, 12X13) и мартенситную (20X13, 30X13, 40X13) структуру. Стали с более высоким содержанием углерода имеют в структуре мартенсит и карбиды, остаточный аустенит и относятся к инструментальным. 1. Мартеиситные и мартенсито-ферритные стали  1,Б О Рис. 166. Структурные классы сталей в системе Fe-Сг-С и положе-вие на диаграмме промышленных хромистых сталей (А. П. Гуляев) Мартеиситные и мартенсито-ферритные стали обладают хорошей коррозионной стойкостью в атмосферных условиях, в слабоагрессивных средах (в слабых растворах солей, кислот) и имеют высокие механические свойства (табл. 33). В основном их используют для изделий, работающих на износ, в качестве режущего инструмента, в частности ножей, для упругих элементов и конструкций в пищевой и химической промышленности, находящихся в контакте со слабоагрессивными средами (например, 4-51%-ная уксусная кислота, фруктовые соки и др.). Эти стали применяют после закалки и отпуска на заданную твердость. Благодаря ма- лой критической скорости закалки стали 30X13, 40X13 закаливаются на мартенсит при охлаждении на воздухе (рис. 167). Закалку изделий из этих сталей проводят от температур 950-1020°С, так как только выше этих температур происходит полное растворение в аустените карбидов СггзСб. После закалки стали Отпускают на требуемую твердость. Так, после закалки сталь 40X13 имеет твердость  10 10 10 10т,С Рнс. 167. Диаграмма изотермического распада переохлажденного аустеннта стали 40X13 (А. п. Гуляев, Т. Б. Токарева); / - закалка в масло; 2 - охлаждение иа воздухе; 3 - охлаждение в печи Рнс. 168. Влияние температуры отпуска иа коррознонвую стойкость стали 10X13 в тумане 20 %-иого раствора NaCl HRC 56-58, после отпуска при 200-300 °С HRC 50, а после отпуска при 600 °С HRC 32-34. В интервале 480- 520 °С наблюдается существенное снижение пластичности и ударной вязкости сталей из-за развития отпускной хрупкости. После закалки стали имеют высокую коррозионную стойкость. Отпуск при 200-400 °С проводят для снятия внутренних напрйений; он не оказывает влияния на коррозионную стойкость. При отпуске выше 500 °С происходит распад мартенсита на феррито-карбидную смесь и выделение карбидов типа МегзСе, структура стали становится гетерогенной, ферритная матрица обедняется хромом, коррозионная стойкость резко снижается (рис. 168). Отпуск при более высоких температурах повышает коррозионную стойкость. Чем больше в стали углерода, тем больше выделяется карбидов хрома и тем сильнее снижается коррозионная стойкость. В связи с этим в практике используют стали & & if a- § 5 sr s не. 278

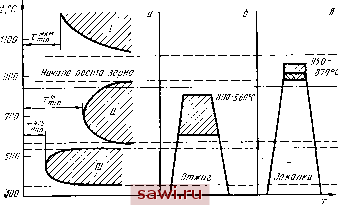

ч oS ligig lggi Ь 00 ООО о 3 OOOOO I 1 I I I I I CO CO § i CO eo eo SSo о О lis §§S2 § 2 о о t- ее ее ее ; mcom то то 00 о о 6 looTSooraco ООО о о ь.аои ОЭ -S U ХДи, < мое о с переменным содержанием углерода и хрома: чем выше в стали содержание углерода, тем больше требуется хрома для обеспечения необходимой коррозионной стойкости. Так, если при 0,15 % С необходимо 12-14% Сг, то при 0,2-0,4:7о С 13-151% Сг, а при 0,6-1,0 % С, 14-16 % Сг. Сталь 12X13 относится к феррито-мартенситным и имеет в структуре 10-15 % б-феррита. После закалки от 1030- 1050° и отпуска при 680-700 °С структура стали представляет собой феррито-карбидную смесь; комплекс механических свойств ее высокий. В стали 08X13 а-*-у-превращение при нагреве происходит только частично, поэтому она склонна к неполной закалке, а структура стали после быстрого охлаждения состоит из феррита и небольшого количества низкоуглеродистого мартенсита, который при отпуске распадается на феррито-карбидную смесь. Стали 12X13 и 08X13 имеют более высокие пластические и технологические свойства; их широко применяют для сварных изделий, работающих в слабоагрессивных средах. 2. Ферритные стали Эти стали применяют для изготовления изделий, работающих в окислительных средах (например, в растворах азотной кислоты), для бытовых приборов, в пищевой, легкой промышленности и для теплообменного оборудования в энергомашиностроении. Ферритные хромистые стали имеют высокую коррозионную стойкость в азотной кислоте, .водных растворах аммиака, в аммичной селитре, смеси азотной, фосфорной и фтористоводородной кислот, а также в других агрессивных средах. Коррозионная стойкость сталей ферритного класса повышается с увеличением содержания в них хрома, уменьшением содержания углерода и азота. В зарубежной практике разработаны стали с низким суммарным содержанием углерода и азота (0,025-0,0351%), содержащие 18-28 % Сг и 2-4% Мо, стабилизированные Ti или Nb. Эти стали называют суперферритами; они имеют высокую стойкость во многих агрессивных средах, стойки против коррозии под напряжением, питтинговой и щелевой коррозии. В стали типа 12X17 при высокотемпературном нагреве возможно образование аустенита, количество которого зависит от содержания углерода. Только при С0,03 % в структуре стали наблюдается чисто ферритная структура. Наибольшее количество аустенита образуется при температу- pax 1000-1100°C, при более высоких температурах содержание аустенита снижается (см. рис. 153). Образование аустенита в сталях этого типа нежелательно, так как при охлаждении происходит мартенситное превращение, что повышает твердость, снижает пластичность сталей, вызывает склонность к МКК. Для предотвращения этого явления уменьшают содержание углерода или вводят титан, ниобий, молибден (стали 08Х18Т, 015Х18М2Б), ко-  рне. 169. Схема термической обработки ферритных хромистых сталей (Е. А. Улья-нин): / - МКК; - выделение а-фазы; / - развитие 475°-хрупкостн торые способствуют получению однофазной структуры, а образование карбидов титана и ниобия снижает склонность к росту зерна и улучшает коррозионную стойкость, в частности, сварных швов. Термическая обработка ферритных сталей зависит от конкретных условий производства и эксплуатации (рис. 169). Для того чтобы избежать хрупкости при 475 °С, выделения а-фазы и склонности к МКК, применяют отжиг при 560-800°С (рис. 169,6) с учетом временных характеристик Train mfn закалку с нагревом в интервале 870-950°С в течение 1 ч с охлаждением в воде (рис. 169,в). Хромистые стали ферритного класса можно с успехом использовать при работе в агрессивных средах в интервале температур 100-350°С, который ограничен с одной стороны хладноломкостью, а с другой - началом развития хрупкости 475°С. Недостатками хромистых сталей ферритного клйсса являются: склонность к росту зерна при нагреве; хрупкость при 475°С или вследствие выделения а-фазы; сравнительно невысокие характеристики прочности и жаропрочности; ограниченные технологические возможности по горячей обработке в связи с требованием обеспечения сравнительно мелкого зерна и, следовательно, низкой температуры окончания деформации; трудности в обеспечении свариваемости и коррозионной стойкости сварных швов. 3. Аустенитные стали Хромоникелевые стали. Введение в сталь никеля сильно расширяет -область, снижает температуру мартенситного превращения и при 8(% N1 сталь с 18 % Сг и 0,1 % С переходит в класс аустенитных. Мартенситная точка Мн при охлаждении для этих сталей лежит несколько ниже комнатной температуры, а мартенситная точка при деформации Мд - выше. Точное положение Мн сталей типа 18-8 определяется соотношением хрома, углерода, никеля и примесей в Сталин меняется в широких пределах от О до (-180)-(-190) °С. Мартенсит может быть получен пластической деформацией или обработкой холодом. Важно отметить, что состав 18% Сг-8(% Ni при 0,1 % С требует минимального количества никеля (рис. 170) для обеспечения аустенитной структуры, т. е. является наиболее экономически выгодным, что и определило широкую распространенность сталей этого типа. Основным преимуществом сталей аустенитного класса являются их высокие служебные характеристики (прочность, пластичность, коррозионная стойкость в большинстве рабочих сред) и хорошая технологичность. Поэтому аустенитные коррозиониостойкие стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения. В хромоникелевых аустенитных сталях промышленных плавок возможны следующие фазовые превращения: 1) образование карбидных, карбонитридных фаз и а-фазы при нагревах в интервале 650-850 °С; 2) растворение этих фаз при нагреве до более высоких температур (1100-1200°С); 3) образование б-феррита при высокотемпературных нагревах; 4) образование а- и 8-мартенситных фаз при охлаждении и пластической деформации. Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||