Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

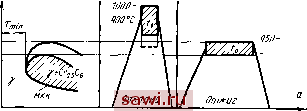

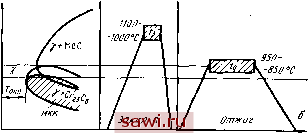

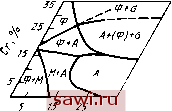

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 Выделение карбонитридных фаз происходит преимущественно по границам зерен, что снижает пластичность сталей и их сопротивление МКК. Резко охрупчиваются стал при образовании а-фазы. Присутствие в структуре стали б-феррита отрицательно сказывается иа ее технологичности, особенно при горячей обработке давлением. Поэтому в сталях, подвергающихся прокатке, ковке, штамповке, при повышенных температурах количество б-феррита строго лимитируется  Врет  Рис. 170. Схема термической обработки аустенитных нержавеющих стале* (Е. А. Ульяиии): а - иестабвлизироваиных; б - стабилизирующих Ti или Nb Так, в сталях типа 10Х18Н9Т при иагреве до 1200 С может образоваться до 40-45 % 6-феррита, а в сталях 10Х18Н10Т, 10Х18Н12Б до 15- 20 % б-феррита. Поэтому при выплавке этих сталей требуется обеспечить отношение Cr/Ni<l,8, что гарантирует образование не более 10- 15 % 6-феррита. Ниобий и титан, находясь в твердом растворе (аустеиите), снижают температуру мартенситного превращения, а при выделении их в карбонитридных фазах происходит обеднение аустенита углеродом и азотом и мартенситная точка повышается. Присутствие б-феррита понижает мартенситную точку, так как при его образовании происходит перераспределение легирующих элементоа и Y-фаза обогащается аустенитообразующими элементами. Целью.термической обработки является получение аустенитной структуры, снятие внутренних напряжений и уст- ранение склонности к МКК, которая возникает при сварке, горячей обработке давлением или других технологических операциях. Термическая обработка иестабилизированных титаном и ниобием хромоиикелевых аустенитных сталей (например, 12Х18Н9) заключается в закалке из однофазной аустенитной области (от 1000°С) в воду (закалка без полиморфного превращения) (см. рис. 170,о). Считается, что закалку следует проводить от температур несколько выще температуры растворения хромистых карбидов (Тр), причем чем выше содержание углерода в стали, тем от более высоких температур проводят закалку. Стали, стабилизированные титаном или ниобием, закаливают из двухфазной области аустенита и специальных карбидов TiC (или NbC), причем температура закалки не зависит от содержания углерода и составляет обычно 1000-1100°С, чаще всего 1050°С (см. рис. 170,6), Более высокие температуры нецелесообразны из-за возможного роста зерна и начала растворения специальных карбидов. После закалки стали приобретают оптимальное сочетание характеристик механических свойств и коррозионной стойкости. Недостатком закалки является необходимость нагрева до высоких температур, быстрого охлаждения, что часто трудно технологически осуществить и вызывает коробление конструкции. Стабилизирующий отжиг для сталей без титана и ниобия (рис. 170, а) преследует цель повышения концентрации хрома на границе аустенит - карбид, что приводит сталь в состояние высокого сопротивления МКК. Несмотря на присутствие карбидов хрома в сталях после отжига при 850-950 °С, они не склонны к МКК. Для сталей, легированных титаном и ниобием, в процессе отжига возможно превращение карбидов хрома в специальные карбиды TiC или NbC, что также устраняет склонность к МКК (см. рис. 170,6). Температура стабилизирующего отжига обычно составляет 850-950 °С. Отжиг допускает бодее медленное охлаждение, обычно на воздухе, и более эффективен для стабилизированных сталей. Хромомарганцевоникелевые и хромомарганцевые стали. Марганец, как и никель, является аустенитообразующим элементом, однако он обладает менее сильным действием на стабилизацию аустенита. Из рис. 171 видно, что аустенитную структуру в Сг-Мп сталях можно получить только при содержании >15,% Мп и <15 % Сг. При других соотношениях легирующих элементов структура сталей получит-  15 Мп,7о Рис. 171. Структурная диаграмма снетемы Fe-Сг-Мп после закалки от 1100°С (Ф. Ф. Химушин) СЯ двухфазной (аустенит+феррит или мартенсит или а-фаза). Поэтому при замене никеля марганцем приходится понижать содержание хрома или заменять никель частично, или дополнительно легировать стали таким сильным аусте-нитообразующим элементом, как азот. В табл. 33 приведены состав и свойства хромомарганцевой стали с азотом 10Х14АГ15 (0,15-0,25 % N) и хромомарганцевоникелевой стали 10Х14Г14Н4Т, нашедших применение в промышленности (в основном в торговом и пищевом машиностроении). Кроме этих сталей, применяют также стали 20Х13Н4Г9, 12Х17Г9АН4 и др. Коррозионная стойкость хромомарганцевых и хромо-марганцевоникелевых сталей во многих агрессивных средах достаточно высокая, однако в средах высокой агрессивности (например, азотная кислота, среды с галогенами, сульфатами, сульфидами) марганец оказывает отрицательное влияние на сопротивление коррозии. Поэтому коррозиониостойкие хромомарганцевые стали следует применять только после тщательных испытаний на коррозионную стойкость в рабочей среде. В настоящее время в технике накоплен большой опыт по рациональному использованию сталей с частичной или полной заменой никеля марганцем в качестве коррозионностойкого материала. При нагреве этих сталей (550-800 °С) в них по границам зерен выделяются карбиды типа СггзСв, при этом скорость процессов выделения определяется содержанием углерода. При наличии в сталях азота стабилизация титаном не устраняет склонности к МКК, так как могут Образовываться нитриды титана. Поэтому для предотвращения склонности к МКК в этих сталях требуется понижать содержание углерода 0,03 % ). Хромомарганцевые стали имеют более высокие прочностные свойства, чем хромоникелевые, и большую склонность к образованию мартенсита при деформации. Следует отметить, что хромомарганцевые аустенитные стали сильнее упрочняются при пластической деформации, чем хромоникелевые, даже без учета мартенсита деформации, т. е. при деформации выше Мд. Это обычно связывают с вероятностью образования и величиной энергии дефектов упаковки: никель повышает, а марганец понижает вероятность образования дефектов упаковки в аустените. Термическая обработка этих сталей заключается в закалке от 1000-1100°С с целью обеспечения аустенитной структуры, снятия предшествующего наклепа и устранения склонности к МКК. Выдержка под закалку хромомарганцевых сталей должна быть минимальной, так как марганец имеет тенденцию к избирательному окислению при высоких температурах, в результате чего поверхностные слои обедняются марганцем и могут приобретать феррито-аустенитную структуру, что является нежелательным явлением. Эти стали применяют как заменители хромоникелевых сталей в средах средней агрессивности, их используют в широких диапазонах температур. 4. Аустенито-ферритные и аустенито-мартеиситные стали Аустенито-ферритные стали. Преимущество сталей этой группы - повышенный предел текучести по сравнению с аустенитными однофазными сталями, отсутствие склонности к росту зерна при сохранении двухфазной структуры, меньшее содержание остродефицитного никеля и хорошая свариваемость, меньшая склонность к МКК. Состав, режимы термической обработки и свойства некоторых аустенито-ферритных сталей приведены в табл. 34. Повышенное сопротивление МКК объясняют более мелкозернистой структурой двухфазных сталей, что приводит к меньшей концентрации карбидных фаз по границам (выделением карбидов типа ЛГегаСе на границе б-v-фаз). Поскольку условия проявления МКК в этих фазах разные, то-концентрация хрома в приграничных участках не опускается ниже допустимого уровня. Так как концентрация углерода в аустените выше, чем в феррите, карбиды выделяются по границам, не образуя непрерывной сетки. Аустенито-ферритные стали находят широкое применение в различных отраслях современной техники, особенно-в химическом машиностроении, судостроении, авиации. Принципиальное отличие сталей аустенито-ферритного-класса в том, что благодаря более высокому содержанию в них хрома аустенит становится более устойчивым по отношению к мартенситному превращению, хотя полностьн> исключить возможность образования мартенсита в этих сталях не всегда удается. Аустенито-ферритные стали весьма сложны по химическому составу, могут иметь в структуре различное соотношение аустенитной и ферритной фаз. В них могут происходить следующие основные фазовые превращения: Таблица 34. Состав и механические свойства аустеиито-ферритных и аустенито-мартенситных коррозионностойких сталей

Аустенито-ферритные стали (50- 0.65) Ti 1,8- 2,5 Мо 0,2- 0,4 Ti 0,2-0.5 Ti 7,9- 9,0 Mn Аустенито-мартенситные стали

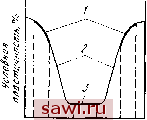

1. Изменение количества аустенита и феррита в зависимости ОТ температуры нагрева (в соответствии с положени--ем линий на диаграмме состояния). 2. Распад 6-феррита с образованием а-фазы и вторичного аустенита. 3. Выделение карбидных, нитридных и интерметаллидных фаз, которое может происходить как из аустенита, так н из феррита. 4. Мартенситные у->-ам-превращения при охлаждении или при деформации. 5. Процессы охрупчивания ферритной фазы, связанные с явлениями упорядочения и расслоения ( хрупкость 475 С ). Возможность протекания в аустенито-ферритных сталях сложных фазовых превращений в различных интервалах температур накладывает существенные ограничения на ре-, жимы их технологии производства и области применения. Присутствие б-феррита резко ухудшает пластичность сталей при горячей обработке давлением, особенно при прокатке и прошивке труб, что связывают с различным сопротивлением феррита и аустенита деформированию, с разной скоростью рекристаллизации: менее прочные и быстро рекристаллизующиеся зерна феррита приводят к локализации в иих пластической деформации и концентрации напряжений. На рис. 172 приведена зависимость технологической пластичности двухфазных сталей от количественного соотношения а w у фаз. Видно. 60,2, МПа  О го W 60 80 woc/,% 700 80 во fO 20 Oj,%  -Al C,N,Ni,Cr,MO- ЛегироЯ/гнае Рис. 172. Влияние соотношения а- и у-фаз иа технологическую пластичность сталей при высоких температурах (А. А. Бабаков, М. В. Прнданцев): / - хорошая; 2 - пониженная; 3 - плокая Рис. 173. Изменение предела текучести нержавеющих сталей в зависимости от легирования после различной обработки: / - закалка; 2-закалка и обработка холодом; 3 - закалка, обработка холодом и старение. / - мартенситный класс; - аустеиитио-мартенситиый класс; / - аустенитный класс что наиболее пластичны однофазные сплавы, однако можно подобрать такой режим прокатки, при котором пластичность двухфазных сталей будет вполне достаточной для производства. По данным завода Серп и молот , наиболее высокая пластичность аустенито-ферритных сталей наблюдается в интервале 950- 1050 °С, что объясняется наименьшей разницей в свойствах ферритион и аустенитной составляющих (И. Я. Сокол). Этим же объясняется положительное влияние на горячую пластичность кремния, который сильнее упрочняет феррит. На аустенито-ферритных сталях проявляется эффект сверхпластичности, который заключается в очень высокой пластичности (до 300- 600 %) этих сталей без наклепа в определенных интервалах температур и скоростей деформации и объясняется образованием особой мелкозернистой двухфазной структуры (величина зерна 2-3 мкм), получившей в литературе название микродуплекс. Промежуточную термическую обработку сталей этого класса проводят обычно для снятия наклепа при производстве тонкого листа или проволоки. При этом после смягчающей термической обработки или горячей деформации охлаждение от 900-1000 °С должно быть ускоренным чтобы предотвратить охрупчивание. Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||