Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

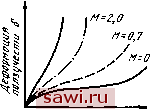

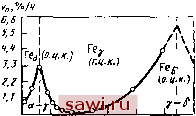

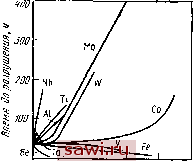

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 M=J,0  Рве. ных ператур определяет экономичность и основные технические характеристики изделия. С ростом температуры уменьшается прочность межатомных связей, интенсифицируются процессы диффузии, разупрочнения. В зависимости от температуры меняются механизм н скорость газовой коррозии, механизм пластической деформации и разрзгшення. Большое влияние на жаропрочность оказывает режим работы сплава- характер изменения температуры и нагрузки во времени. При наличии теплосмен материалы подвергаются термической усталости, что может резко (в несколько раз) увеличить скорость ползучести нли привести к разрушению детали даже в отсутствие механических нагрузок вследствие только термических напряжений (термическая усталость). Столь же сильно может влиять на жаропрочность и жаростойкость воздействие переменных напряжений, которое обусловливает развитие высокотемпературной усталости. Состав газовой среды также может существенно влиять на жаростойкость н жаропрочность сплавов. Наличие в среде агрессивных компонентов (например, соединений, содержащих серу, ванадий, галогены, щелочные металлы) вызывает образование легкоплавких нлн летучих соединений, разрушает защитные окис-ные пленки, способствует развитию локальных видов газовой коррозии. Кроме того, во многих случаях тазовая среда воздействует на сплав не в стационарных условиях, а динамически, т. е. на поверхность стали действуют скоростные газовые потоки, скорость которых может составлять сотни и тысячи метров в секунду. Такие условия работы характерны, например, для лопаток газовых турбин, деталей обшивки скоростных самолетов и ракет. Под влиянием скоростных газовых потоков усиливаются как процессы ползучести (рис, 175), так и процесс коррознонно-эрозионного разрушения поверхности, что связано с усилением избирательности газовой коррозии, эрозионным разрушением окнсных пленок, деформацией и дополнительным разогревом тонких поверхностных слоев при трении среды о поверхность, вибра-ционными нагрузками переменной частоты и другими эффектами. Вследствие этого снижается эксплуатационная стойкость деталей. Заметное влияние на жаропрочность оказывает воздействие на материалы реакторных излучений. Возникновение радиационных повреждений (образование пар Френкеля, ионизация, возникновение термических пиков и др.) может также существенно снизить жаропрочность сплавов. Следовательно, прн оценке пригодности сплава к работе в нагруженном состоянии прн высоких температурах необходимо учитывать не только результаты стандартных испытаний на ползучесть и длительную прочность, но и возможное изменение этих характеристик в условиях эксплуатации. Для этого требуется проведение комплексных испытаний с максимально возможным приближением к работе детали в реальных условиях. Времл испытания t 175. Влияние скорост-газовых потоков иа деформацию ползучести сплавов. M=v no/SB скорость потока в числах Маха 3. Легирование жаропрочных сталей и сплавов Состав жаропрочных сталей и сплавов должен обеспечивать высокое сопротивление ползучести и газовой коррозии с учетом условий работы материала в течение заданного срока службы. При выборе основы для создания жаропрочных сплавов в первую очередь учитывают величину сил межатомной связи, которые принято оценивать по теплотам плавления и сублимации, температурам плавления, параметрам диффузии и самодиффузии, характеристическим температурам, модулю упругости и другим параметрам. Чем больше силы межатомной связи металла, тем большей жаропрочностью должны обладать сплавы на его основе. Железо, никель и кобальт имеют близкие температуры плавления и другие характеристики сил межатомной связи: а(в)-железо у-железо Со Ni Температура плавления, С...... 1539 - 1435 1455 Теплота плавления, Дж/(кг-моль) . . . 15,5 - 15,2 17,6 Теплота сублимации, Дж/(кг-моль) ... 417 - 423 424 Энергия активации самодиффузнн, Дж/(кг-моль) ... - 276 266 272 Коэффициент самодиффузнн D, mVc, при температуре °С: 500 ...... 10-22 - 10-22 10-21 700 ...... 10- - 10-18 10-Х8 900 ...... - 10- 10- 10- 1100...... - 10-15 10-15 10-И Рабочая температура Грзе сплава, °С . . . 450-650 650-850 800-950 800-1050 ?раб/пл...... 0,3-5-0.5 0,5-0,62 0,6-0,7 0,65-0,75 Предел ползучести , МПа .... - 7,0 11,0 3,5 В принципе жаропрочные сплавы иа их основе должны иметь примерно одинаковые уровни свойств при высоких температурах. Однако достигнутый уровень жаропрочных :>сарактеристик сплавов на основе железа, кобальта и никеля заметно различается. Это объясняется неодинаковой способностью твердых растворов иа основе этих металлов к упрочнению, природой упрочняющих фаз, структурной стабильностью, и, наконец, уровнем совершенства технологии производства этих сплавов. 19а* 295 Существующие жаропрочные стали и сплавы представляют собой многокомпонентные твердые растворы на основе железа, никеля или кобальта, которые упрочняются дисперсными выделениями избыточных фаз - карбидов, карбонитридов, боридов, интерметаллидов. Механизмы упрочнения твердых растворов при легировании, которые были рассмотрены для комнатной температуры (см. гл. IV), в основном справедливы и при умеренных повышенных температурах (до 0,5 7пл) эксплуатации (испытания). Однако при более высоких температурах интенсифицируются процессы диффузии, приводящие к разупрочнению и рекристаллизации сплавов. Поэтому легирование сталей и сплавов для придания им жаропрочных свойств необходимо проводить элементами, которые повышают силы межатомных связей в твердом растворе и в упрочняющих фазах, температуры рекристаллизации уменьшают диффузионную подвижность атомов растворителя и образуют дисперсные упрочняющие фазы. Деформация при ползучести осуществляется как сдвиговым механизмом, т.е. путем движения дислокаций, так и диффузионным в основном посредством диффузии вакансий. С повышением температуры влияние препятствий на движение дислокаций уменьшается, снимается упрочнение, созданное предварительной деформацией или термической обработкой, плотность дислокаций снижается вследствие их рекомбинации при переползании и поглощения мигрирующими границами зерен. Большое значение имеет при высоких температурах зернограничная ползучесть. Чем выше работая температура, тем сильнее проявляются диффузионные процессы в деформации ползучести. При малых значениях скоростей ползучести, которые допу-; скаются в реальных условиях, контролирующим процессом является диффузия вакансий к границам зерен, образова-; ние и рост пор иа границах. Следовательно, важную роль! играет концентрация и подвижность вакансий. Легирую-? шие элементы, упрочняющие твердый раствор, повышаю-: щие силы связи в решетке, затрудняют диффузионные перемещения, уменьшают концентрацию и подвижность ва- кансий и, таким образом, повышают жаропрочность. Железо, кобальт и никель при взаимном образовани! твердых растворов незначительно изменяют температуру солидуса сплавов и их высокотемпературную жаропроч-! ность, тогда как марганец резко снижает температуру cof лидуса и жаропрочность. Влияние легирования на темпера! туру плавления и жаропрочность сплавов В. К. Григорович  9П 950 то 7750 1250 13501392 Температура, С Рис. 176. Температурная заввснность скорости ползучести чистого желе* за (Быстрое Л. В., Иванов Л. И., Пр -кошкин д. А.) связывает с электронной концентрацией: увеличение числа коллективизированных электронов при легировании более высоковалентными металлами должно приводить к росту жаропрочности. При определении эффективности и оптимального количества легирующих элементов на жаропрочные свойства сплава следует учитывать тип диаграмм состояния растворителя и легирующих элементов. Основываясь на классических работах И. М. Курнако-ва, И. И. Корнилова и других, установивших общие закономерности изменения свойств сплавов, в том числе прочности и пластичности, от состава для главных типов диаграмм состояния и привлекая данные о фазовых переходах и, в частности, о температурах солидуса, были построены диаграммы состав - жаропрочность для многих систем в широком интервале температур. Эти диаграммы рассматривают совместно с диаграммами состояния соответствующих систем, что дает возможность определить влияние на жаропрочность концентрации легирующих элементов в твердом растворе, выделения новых фаз, полиморфных превращений. Наиболее низкие рабочие температуры (450650 С) имеют стали ферритного, перлитного и мартенситного классов, т. е. стали на основе а-железа. Аустенитные стали имеют более высокие рабочие температуры. Это объясняется влиянием типа кристаллической структуры и полиморфных превращений на механические свойства сталей при высоких температурах. Установлено, что скорость ползучести г. ц. к. решетки существенно меньше, чем о.ц. к. Для железа вблизи температуры полиморфного превращения о. ц. к. решетка а-фазы становится неустойчивой, в ней происходит подготовка к перестройке в г. ц. к. решетку 7-фазы, при этом усиливаются диффузионные процессы, что отрицательно влияет на жаропрочность. Это положение иллюстрирует рис. 176, где пкщ-ставлена температурная зависимость скорости ползучести железа. Для твердых растворов на основе железа влияние кристаллической структуры на жаропрочность также весьма существенно. На рис. 177 приведена зависимость стрелы прогиба, характеризующей скорость ползучести сплавов системы Fe-Сг, от концентрации хрома. При температуре 650 °С все сплавы являются ферритными и повышение содержания хрома уменьшает скорость ползучести. При

1000 - 8 12 16 20 Сг, /

Рис. 177. Диаграмма состояния Fe-Сг (а) и зависимость деформации ползучести Ы при изгибе от коицеитрации хрома (б) прн температурах 650 и 850 С (И. И. Корнилов) N1 20 40 60 80Сг,% Рис. 178. Изотерма жаропрочности и диаграмма состояния системы N1-Сг. А - сопротивление ползучести (время достижения стрелы прогиба 5 мм) (И. И. Корнилов) 850°С сплавы, имеющие содержание хрома от 6 до 10%, попадают в 7-область, т.е. имеют аустенитную структуру, а сплавы, содержащие меньше 6 % и больше 10 % Сг, имеют ферритную структуру. Проведенные испытания показали, что сопротивление ползучести при 850 С аустенитных: сплавов значительно выше, чем ферритных, причем аустенитные сплавы даже при 850°С более жаропрочны, чем; ферритные при 650°С. Из анализа этих диаграмм были) сделаны важные выводы о том, что максимальной жа-j роПрочностью должны обладать -твердые! растворы, имеющие предельную легиро- ванность, и что переход к двухфазным а-\-у структурам приводит к резкому снижению жаропрочности. Это положение хорошо иллюстрируется рис. 178, где показана изотерма жаропрочности сплавов системы Ni-Сг при 1000°С. Если в сплав вводится элемент, расширяющий область существования твердого раствора (например, углерод в ау-   Легирующий элемент О 4 8 12 16 20 Легирующий злемент,% (ат.) Рис. 179. Схематические кривые оптимального содержания легирующих элементов в аустенитных сталях по влиянию на сопротивление ползучести Од. (Содержание углерода указано иа кривых) (Л. Коломбье, И. Гохмав) Рис. 180. Влияние легирующих элементов иа жаропрочность сплава типа ХН80 при 700 °С (М. В. Прнданцев) стенитной стали), то суммарное содержание легирующих элементов, обеспечивающее максимальную жаропрочность, становится больше (рис. 179). Следует также отметить, что диаграммы состав - жаропрочность могут рассматриваться только как ориентировочные при разработке сталей и сплавов, так как диаграмм состояния для многокомпонентных систем не существует, а имеющиеся диаграммы для двойных и тройных сплавов не учитывают структурных факторов, которые могут очень сильно влиять на жаропрочные характеристики. Считается, что сопротивление ползучести при легировании твердых растворов определяется величиной скорости диффузии легирующих элементов, причем для онределенной скорости ползучести существует оптимальный диапазон скорости диффузии легирующих элементов, обеспечивающих образование скоплений растворенных атомов вокруг перемещающихся дислокаций и тормозящих ее движе- Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||