Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

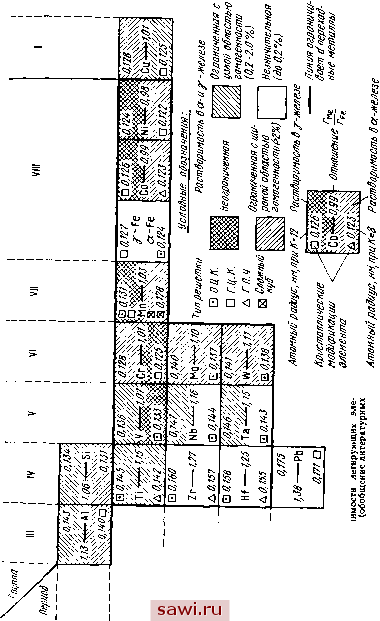

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 металлоемкость имеют станкостроительная и инструмен; тальная промышленность (~4,5%), машиностроение дл1 легкой и пищевой промышленности (~3%), приборостро ение (~ 1 %). В капитальном строительстве стальной прокат в основ ном используется на армирование железобетонных конст рукций и на производство сварных стальных конструкций Доля производства легированной стали в общем объеме выплавки составляет около одной четверти. При таких Mac-j штабах производства и применения специальных сталей особое значение приобретает рациональный выбор легирующих элементов по их стоимости и дефицитности и экономическая эффективность использования легированных ста- лей в народном хозяйстве страны. Стоимость и дефицитность легирующих элементов в каждой стране различные t определяются природными запасами элемента, масштабами и технологией его промышленного производства и потребления, конъюнктурой на мировом рынке. Так, большие запасы марганца в нашей стране сделал! его наиболее дешевым и широко используемым 3fleMeHT0N в отечественной металлургии; наоборот, в США марганеь в значительной доле импортируется и является одним-из наиболее дефицитных элементов. Также надо отметить, что в нашей стране благодаря огромным запасам и все увеличивающемуся производству ванадий из числа наиболее дефицитных элементов становится материалом, который все шире используется для легированных сталей самого различного назначения, в том числе и для сталей массового производства. В настоящее время наиболее широко применяемые в нашей стране легирующие элементы можно подразделить по степени дефицитности на относительно недефицитные-Мп, Si, Сг, А1, Ti, V, В и дефицитные - Nb, Mo, Си, РЬ, Ni, W, Та, Со. Особо дефицитными следует считать W, Ni, Со из-за большой потребности их для производства сплавов специального назначения и прежде всего, жаропрочных. Из-за огромного разнообразия марок сталей по назначению факторы, определяющие технико-экономическую эф-, фективность применения легированных сталей в народном хозяйстве, Б каждом конкретном случае будут свои, однако можно указать несколько общих факторов, определяющих техническую и экономическую целесообразность применения легированной стали. На эффективность применения легированной стали для изготовления того или иного изделия и конструкции влияют 30 следующие технико-экономические факторы: получение новых эксплуатационных и технологических свойств металла (например, коррозионная стойкость, жаропрочность, свариваемость, штампуемость и т. п.); обеспечение необходимой надежности и долговечности (хладостойкость, износостойкость, сопротивление усталости и т. п.), уменьшение массы (веса); снижение расходов на изготовление, монтаж, транспортирование и эксплуатацию. При использовании легированной стали чаще всего имеет место одновременное действие нескольких из перечисленных технико-экономических факторов. Выбор той или иной марки стали для конкретного изделия или конструкции будет рациональным и экономически эффективным, если сталь при минимальном легировании обеспечивает требуемый уровень конструктивной прочности, а удорожание материала в результате легирования и изменения технологии производства не будет превышать экономический эффект, достигаемый посредством перечисленных технико-экономических факторов. Изложенные общие принципы экономически рационального выбора легированных сталей проиллюстрируем на двух конкретных примерах: Низколегированные строительные стали. Эти стали обычно применяют взамен углеродистых строительных сталей. Низколегированные стали типа 09Г2, 4Г2, 15ГФ, 09Г2ФБ, 16Г2А обеспечивают повышение предела текучести в 1,3-1,8 раза по сравнению с углеродистой сталью ВСтЗсп. Благодаря этому расход металла сокращается на 15-50 %. Однако себестоимость проката из низколегированных сталей на 10- 15% выше, чем из углеродистой стали: из-за расхода легирующих элементов, большего удельного расхода слитков (на 40-50 кг/т) и повышенной трудоемкости производства. Из приведенных данных видно, что себестоимость низколегированных сталей возрастает в меньшей степени, чем достигаемая экономия от уменьшения массы из-за увеличения прочности. Вследствие этого суммарный народнохозяйственный эффект от применения металлопродукции из низколегированных сталей взамен углеродистых достигает обычно порядка 20 руб/т. Однако не только этим обусловлена эффективность применения низколегированных сталей. Так, ряд низколегированных сталей (15ГФ, 09Г2ФБ, 16Г2АФ и др.) обеспечивает достижение новых свойств: снижение порога хладноломкости до -40-70 °С, т. е. уменьшение склонности стали к хрупким разрушениям. Это делает возможным применение таких сталей в районах Сибири и Севера с низкими климатическими температурами, что обеспечивает высокую надежность и долговечность металлоконструкций (например, магистральных газопроводов). Строительство таких газопроводов из углеродистых сталей практически невозможно из-за сильной склонности их к хрупким разрушениям при температуре -40 С и ниже. Таким образом, эффективность применения низколегированных сталей определяется снижением массы конструкций, повышением их надежности и долговечности, снижением расходов на транспортирование металла, монтаж оборудования и конструкций и т. п. Быстрорежущие стали. Объем производства этих сталей относительно невелик, однако по цене эти стали относятся к наиболее дорогим из-за наличия в их составе высокого содержания весьма дефицитного и дорогого вольфрама (6-18 %), а также молибдена, кобальта, ванадия. В последние годы в связи с острой дефицитностью вольфрама наибольшее применение нашла сталь типа Р6М5 (6 % W, 5 % Мо), а производство высоковольфрамовых сталей типа Р18 (18 % W) резко сократилось. Использование быстрорежущих сталей обеспечивает теплостойкость инструмента прн температурах 620-640 °С в зависимости от марки быстрорежущей стали. Другие легированные, а тем более углеродистые, ниструментальные стали не могут обеспечить такой теплостойкости инструмента. Поэтому для обеспечения красностойкости при €20 °С наиболее экономически эффективным будет применение сталей с 6 % W (Р6М5, Р6АМ5), а не с более высоким содержанием вольфрама (Р18, Р12). Для обеспечения красностойкости при 630 °С применяют более легированные стали Р6М5К5, Р9К5, Р12ФЗ и т. п. Приведенные примеры показывают необходимость тщательного технико-экономического анализа, обеспечивающего в каждом конкретном случае при выборе стали необходимые требования при минимальном и экономном легировании. Часть ФАЗЫ вторая В ЛЕГИРОВАННЫХ СТАЛЯХ Как правило, в специальных сталях и сплавах легирующие элементы, входящие в их состав, не являются самостоятельными компонентами, а образуют фазы. Такими фазами могут быть твердые растворы и промежуточные фазы (карбиды, нитриды, интерметаллиды и т.п.). Структура и свойства сталей определяются составом и строением фаз, их распределением в структуре и взаимодействием между собой. Рассмотрим особенности фаз в легированных сталях. Глава IV ТВЕРДЫЕ РАСТВОРЫ НА ОСНОВЕ ЖЕЛЕЗА Б сталях и сплавах возможны три случая растворимости: Компоненты практически не растворяются. При этом образуется гетерогенная смесь и каждый элемент кристаллизуется в своей решетке (например, сви-нецсодержащие стали повышенной обрабатываемости, см. гл. XX, п. 5). Полной нерастворимости компонентов фактически нет. Так, в свинецсодержащих сталях максимальная растворимость свинца в -железе при 1450 °С составляет 0,02%, а в а-железе при 850°С 0,0011%. Практически не растворяются в а-железе сера, цирконий, гафний, тантал, висмут. Системы, в которых максимальная растворимость элемента в железе менее 0,2%, будем классифицировать как твердые растворы с незначительной растворимостью. Компоненты имеют неограниченную полную растворимость. В этом случае атомы разных элементов образуют общую кристаллическую решетку - непрерывный твердый раствор. Железо с легирующими элементами образует непрерывные твердые растворы в системах Fe-Сг; Fe-V (а-твердые растворы) и Fe-Мп: Fe- -Ni; Fe-Со (-твердые растворы). Однако и в некоторых из этих сплавов при определенных концентрациях легирующего элемента и температурах образуются промежуточные фазы - интерметаллиды. Компоненты ограниченно растворимы, т. е. на диаграмме состояния со стороны чистого элемента образуется ограниченный твердый раствор, имеющий кристаллическую решетку растворителя. Величина растворимости будет различной в каждой системе, т.е. ограниченные твердые растворы будут иметь неодинаковую область гомогенности (концентрационные границы существования твердого раствора). В большинстве систем на основе железа образуются именно ограниченные твердые растворы. В зависимости от величины области гомогенности будем классифицировать такие растворы как ограниченные с широкой областью гомогенности (в железе растворяется более 2 % элемента) и с узкой областью гомогенности (от 0,2 до 2%). Таким образом, по растворимости легирующих элементов Б железе твердые растворы подразделяют на непрерывные, ограниченные с широкой областью гомогенности, ограниченные с узкой областью гомогенности, с незначительной растворимостью. Растворение легирующих элементов в железе может происходить по типу замещения и внедрения. 1. Закономерности образования твердых растворов замещения Твердые растворы замещения на основе железа образуются в соответствии с общими законами образования твердых растворов такого типа (условия Юм-Розери). Условиями, определяющими растворимость компонентов в растворах замещения, являются: изоморфизм, т.е. однотипность решеток, компонентов, составляющих раствор; соотношение атомных размеров компонентов ( размерный фактор ); электронная структура компонентов, т.е. 3-970 33 относительное расположение компонентов в периодической системе элементов Д. И. Менделеева. Рассмотрим эти условия применительно к растворению легирующих элементов в железе. При этом следует иметь-в виду, что поскольку железо имеет две модификации: а-железо и у-железо (соответственно о. ц. к. и г. ц. к. решетки), то условия образования твердых растворов на базе этих модификаций будут различными. На рис. 13 представлена схема растворимости легирующих элементов в а- и 7-железе, построенная на основе данных, соответствующих диаграмм состояния железо - легирующий элемент. Схема дана в виде части периодической системы элементов; в нее вошли практически все легирующие элементы, образующие на основе железа твердые рас-р творы по типу замещения. Неограниченные твердые растворы с железом образуют Ni, Со, Мп, Сг и V. Причем Ni, Со и Мп образуют непре- рывные твердые растворы на основе 7-железа, а Сг и V на основе а-железа. Здесь соблюдается первое условие Юм-Розери - йзоморфность решеток растворителя и растворенного вещества. При разных типах решеток компонентов не-, ограниченный твердый раствор образован быть не может. Это условие является необходимым, но недостаточным для образования неограниченных твердых растворов, а именно: j далеко не всегда йзоморфность решеток приведет к созданию таких твердых растворов. Это хорошо видно на при-: мере систем а-железо -Мо, а-железо -W (о. ц. к. решет-] ки), а также 7-железо -Си, 7-железо-Al (г. ц. к. решет- ки). В этих системах образуются ограниченные твердые] растворы, несмотря на однотипность решеток железа и ле- тирующего элемента. Вторым необходимым условием образования твердых] растворов является соблюдение размерного фактора .! При образовании неограниченных и ограниченных твердых растворов атомные радиусы растворителя и растворенно-] го элемента должны различаться не более чем на ±15 %. б-железо отдельно не рассматривается, так как представляет со- бой а-железо при высоких температурах. Наиболее часто пользуются понятием атомный металлический] радиус (по Гольдшмндту), представляющим собой половину нанмень-J шего расстояния между атомами в нх кристаллической решетке. Поэ- тому в разных модификациях одного н того же элемента атомный ра-1 диус будет различным. Так, для а-железа (о. ц. к. решетка, координа- цнонное число К=8) атомный радиус железа равен,0,124 нм, а для] у-железа (г. ц. к., /С=12) 0,127 нм. Сравнение атомных радиусов 9ле- ментов проводят при одинаковом координационном числе.  Si <3 Установим охранное оборудование. Тел. . Звоните! |