Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

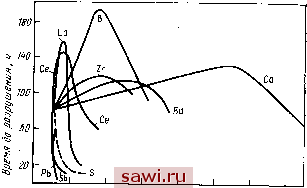

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 ние. Следовательно, для использования сплава в широком диапазоне температур необходимо легировать его комплексно различными элементами, обладающими разной диффузионной подвижностью, чтобы при различных скоростях ползучести был по крайней мере один легирующий элемент, подвижность которого будет оптимальной для торможения движения дислокации. Таким образом, теория естественно приводит к идее использования сложнолегированных жаропрочных сплавов (Коттрелл). Для жаропрочных сплавов на основе железа, никеля и кобальта наиболее перспективны в качестве упрочнителей твердого раствора такие элементы, как молибден, ниобий, вольфрам. На рис. 180 показано влияние легирующих элементов на жаропрочность твердых растворов на хромоникелевой основе типа Х20Н80. Отметим, что положительное влияние алюминия, ниобия и титана связано с образованием упрочняющих интерметаллидных фаз. Одним из главнейших факторов жаропрочности сталей и сплавов является образование упрочняющих фаз. Элементы внедрения - бор, азот, углерод - имеют весьма ограниченную и переменную с температурой растворимость в твердом растворе и приводят к образованию избыточных фаз - боридов, нитридов, карбидов или фаз смешанного состава (см. гл. V). В сталях и сплавах на кобальтовой основе эти фазы обеспечивают основной эффект упрочнения, при этом требуется обеспечить оптимальные размеры частиц фаз, их определенное количество и равномерное распределение в матрице. В жаропрочных сплавах на никелевой основе такие фазы чаще всего образуются по границам зерен и их влияние на жаропрочность может быть различным в зависимости от назначения и условий эксплуатации сплава. В целом можно считать, что присутствие определенного количества карбидных фаз в жаропрочных никелевых сплавах оказывает положительное влияние, препятствуя межзе-ренному проскальзыванию, в то же время выделение карбидных фаз типа ЛГегзСб часто приводят к охрупчиванию сплавов и понижению их жаропрочности. Для никельсодержащих жаропрочных сталей и сплавов основное упрочнение обеспечивает интерметаллидная 7-фа-за типа Ы1з(А1, Ti, Nb). В некоторых жаропрочных сталях и сплавах отмечается также положительное влияние на жаропрочность выделений других интерметаллидных фаз: ц-фазы типа NisTi, р-фазы типа Fe7(Mo, W)6 и фаз Лавеса (РеМоз, FeWz). При легировании с целью увеличения жаропрочности важное значение имеет влияние различных элементов на строение и свойства приграничных объемов. Установлено, что действие таких элементов, как В, Се, Zr и р. 3. м., а также легкоплавких примесей на жаропрочность сплавов на основе железа, кобальта, никеля связано с их неравномерным распределением в сплаве, преимущественной их концентрацией в приграничных участках.  0,02 0,06 0,10 0,10 0,18 0,22 0,26 Принеси, % шт.) Рис. 181. Влияние содержания легкоплавких примесей [указан % (ат.) по расчету (РЬ; Sb и S - фактическое содержание)] на время до разрушения сплава типа ХН80Т при 700 °С и напряжении 360 МПа (М. В. Прндаидев) Легкоплавкие примеси (РЬ, Cd, Bi, Sb и др.), обладающие очень малой растворимостью в жаропрочных сплавах, оказывают резко отрицательное влияние на их жаропрочность (рис. 181) даже при небольшом содержании этих элементов. Эти примеси концентрируются по границам зерен, образуют легкоплавкие соединения или эвтектики и способствуют межзеренному разрушению при ползучести. Отметим, что вредное влияние этих примесей в сплавах на никелевой основе проявляется при значительно меньшей их концентрации, чем в сплавах на основе железа, причем в последних отрицательное влияние примесей усиливается по мере повышения содержания никеля в сплаве. Введение в сплавы малых количеств щелочноземельных (Mg, Са, Ва) и редкоземельных элементов (La, Се), а также циркония и бора оказывает положительное влияние на их жаропрочность по следующим основным причинам (М. В. Придан-цев): эти элементы очень незначительно растворяются в сплавах (поэтому их вводят в очень малых количествах - тысячные и сотые доли атомных процентов) и концентрируются в приграничных объемах, замедляя приграничную диффузию; они имеют большое химическое сродство к кислороду, сере, азоту, водороду и образуют тугоплавкие окис лы и сульфиды (гидриды и нитриды менее термостойки) эти элементы способны образовывать тугоплавкие химичес кие соединения с примесями легкоплавких цветных метал лов и частично нейтрализовать их отрицательное влияние В порядке уменьшения эффективности влияния на жа ропрочность никелевых сплавов эти добавки можно распо ложить следующим образом: В, La, Се, Са, Zr, Ва. Содер жание добавки свыше оптимального уменьшает не только жаропрочность, но и технологическую пластичность сплавов. Таким образом, состав и обработка жаропрочных сплавов должны обеспечить высокий уровень сил межатомной связи; тонкую субмикроскопическую неоднородность строения сплавов; условия для выделения оптимального количества упрочняющих фаз в наиболее эффективных для упрочнения форме и состоянии; препятствия для развития меж-зеренной деформации и диффузии, особенно при высокотемпературной ползучести; стабильность структуры сплавов в течение заданного срока эксплуатации; нейтрализацию вредных примесей посредством создания тугоплавких соединений и рафинирования сплавов. Глава XXIV ТЕПЛОУСТОЙЧИВЫЕ СТАЛИ К теплоустойчивым относятся стали, используемые в энергетическом машиностроении для изготовления котлов, сосудов, паронагревателей, паропроводов и др. Эти же стали применяют в химическом и нефтяном машиностроении для; работы при повышенных температурах. Рабочие температуры теплоустойчивых сталей достигают 600-650 °С, а давление газовых или жидких сред 20- 30 МПа. Так, рабочие параметры в паросиловых уставов-ках составляют 585 °С при давлении 25,5 МПа, а в наиболее мощных установках достигают 650 °С и 31,5 МПа. Детали таких установок должны работать длительное время без замены (до 100 000-200 000 ч), поэтому основу ным требованием является заданное значение длительной прочности и сопротивление ползучести за весь ресурс эксплуатации. В зависимости от условий работы деталей в качестве теплоустойчивых используют углеродистые, низколегированные и хромистые стали. 1. Углеродистые и низколегированные стали Для работы при температурах до 120 °С и давлениях до 0,8 МПа обычно применяют стали Ст2 или СтЗ (см. гл. X). При давлениях до 6 МПа и температурах до 400 °С - углеродистые котельные стали 12К, 15К, 16К, 18К, 20К. Состав и свойства этих сталей регламентируются ГОСТ 5520-79. Эти стали различаются содержанием углерода (номер марки стали соответствует среднему содержанию углерода), при этом чем больше углерода в стали, тем выше характеристики прочности: ав=360-380 МПа, ао,2=220 МПа для стали 12К и соответственно 480-490 и 280 МПа для стали 20К. Одновременно несколько снижается пластичность (с 24 до 19 %). Котельные стали поставляют в виде листов толщиной от 4 до 60 мм и труб. Их можно подвергать пластической деформации и сварке. Цель термической обработки - получить стабильную структуру, которая сохранялась бы практически неизменной в течение всего срока эксплуатации. Стали обычно подвергают нормализации, а при повышенном содержании углерода (0,22-0,24) - закалке и высокому отпуску, при этом температура отпуска должна быть не менее чем на 100-120 °С эыше рабочей температуры. В процессе длительной эксплуатации в структуре ко тельных сталей может происходить сфероидизация и коагуляция карбидов. Этот процесс ускоряется под действием напряжений. Углеродистые котельные стали сохраняют длительную прочность на уровнеадл=60-70 МПа (Ст20К) при температурах до 500 °С, при более высоких температурах длительная прочность резко снижается. Для более ответственных деталей энергетических блоков, работающих при температурах до 585 °С и давлении 25,5 МПа применяют низколегированные стали, регламентируемые ГОСТ 20072-74. Эти стали в зависимости от режима термической обработки могут иметь феррито-перлитную, феррцто-бейнитную, бейнитную или мартенситную структуру. Составы, режимы термической обработки и дли- Таблица 36. Состав и предел длительной прочности (Тдл низколегиро

тельная прочность наиболее распространенных низколегированных сталей приведены в табл. 36. В процессе эксплуатации в низколегированных сталях протекают следующие изменения в структуре: возрастает размер блоков, укрупняются карбиды типа МеС и образуются новые карбидные фазы (типа УИбгзСв и МецС), приграничные области становятся более свободными от карбидов, твердый раствор обедняется легирующими элементами, особенно молибденом. Эти процессы приводят к разупрочнению сталей, в частности снижается временное сопротивление, предел текучести и твердость. В табл. 36 приведены данные об основных низколегированных теплоустойчивых сталях, регламентированных ГОСТ 20072-74. Основными легирующими элементами теплоустойчивых сталей являются: хром, вольфрам, молибден, ванадий, ниобий. Содержание каждого из них кроме хрома не превышает 17о- В эти стали входит до 0,08-0,2 % С, так как при более высоких содержаниях ускоряются процессы коагуляции карбидных фаз и перераспределения легирующих элементов Сг, V, W и особенно Мо между твердым раствором и карбидами. Присутствие в стали таких элементов, как Nb, V, Мо, уменьшает скорость диффузионных процессов перераспределения и способствует термически стабильному ванных теплоустойчивых сталей

упрочнению в результате образования высокодисперсных карбидов. Большинство исследователей считают, что в Сг-Мо-V сталях содержание ванадия должно определяться содержанием углерода (с тем, чтобы он весь был связан в карбид VC); оптимальным является отношение V/C=3--4. Это исключает участие Мо в карбидообразовании и обеспечивает присутствие его в а-твердом растворе. Более высокое содержание ванадия невыгодно, так как считается, что его переход в твердый раствор приводит к ослаблению межатомных сил связи. Содержание хрома в сталях этого типа может быть до 3%, что связано с необходимостью обеспечения повышенного сопротивления окислению. С повышением температуры и ростом требований по жаропрочности состав сталей усложняется, что можно проследить по следующим данным: сталь, легированная 0,5 % Мо, имеет aw =37 МПа. Дополнительное легирование 1,0 % Сг повышает предел длительной прочности до ai№=53- 70 МПа, а введение еще 0,3 % V -до am =100 МПа. Наиболее широкое применение среди низколегированных теплоустойчивых сталей нашли хромомолибденована- Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||