Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

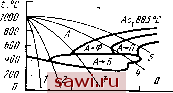

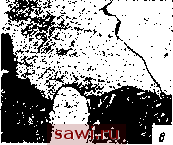

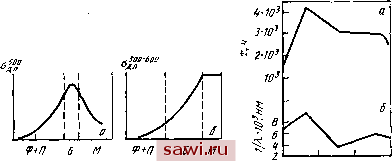

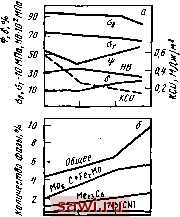

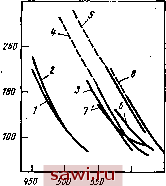

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 диевые стали, типичным представителем которой является сталь 12Х1МФ. Эта сталь чаще всего применяется в отожженном состоянии или после нормализации и высокого отпуска, т.е. в сравнительно стабильном, но разупрочненном. состоянии. На рис. 182 приведена термокинетическая диаграмма стали 12Х1МФ, а также количественное соотнощение струк-  .Au,76D°C нв,ппа то 2000 4 5 Аустенит □ Qfeppum Ш Перлит Ш бейнит Ш Мартенсит S W 10 Время, с Время, с Рис. 182. Термокииетическая диаграмма стали 12Х1МФ (а), измеиеиие соотношения структурных составляющих (б) и твердости (в) при различных скоростях охлаждения. Скорость охлаждения: 1 - закалка в воду; 2 - закалка в масло; 3 - 80О °С/мин; 4 - 55 С/мии; 5 - 3 °С/мин турных составляющих и твердость стали йосле разных скоростей охлаждения. На рис. 183 представлена микроструктура этой стали. В более легированных теплоустойчивых сталях, например 12Х2МФСР, превращение аустенита в верхней области температур с образованием полигонального феррита и пер-лита происходит только частично и при малых скоростях охлаждения (менее 1-5°С/мин), при больших скоростях охлаждения сталь имеет бейнитную, а при закалке -преи--мущественно мартенситную структуру. Влияние скорости охлаждения и, следовательно, типа исходной структуры этих сталей на жаропрочность весьма сложное и зависит от длительности и температуры испытания (рис. 184). При длительности испытания 1000 ч и температуре 500 °С наиболее жаропрочными оказались стали с бейиитной структурой; при более длительных испытаниях (до 16 000 ч) в интервале 500-600 °С наибольшую жаропрочность имеют стали после закалки и высокого отпуска. Экстраполяция этих данных на длительность 10*-10 ч предполагает более высокую жаропрочность сталей со структурой отпущенного мартенсита. Поскольку эти стали после закалки или нормализации обязательно подвергаются высокому отпуску (например сталь 12Х2МФСР при 730-750°С, 3 ч), то в структуре стали всегда присутствуют специальные карбиды. Превраще-   Рис. 183. Структура стали 12Х1МФ-после различных режимов термической обработки, Х800; 3 -закалка в воду; б - закалка в-масло; в - охлаждение с печью ния в этих сталях при отпуске включают распад остаточного аустенита (содержание которого может составлять после закалки 3-8%), выделение специальных карбидов, укрупнение карбидов и рекристаллизацию феррита. До 600 °С в сталях обнаруживаются в основном карбиды цементитного типа, а при 600-700 °С также карбид ванадия (типа МеО,) в высокодисперсном состоянии. Повышение температуры отпуска сопровождается растворением карбидов це- ментитного типа и коагуляцией карбидов ванадия. В сталях, подвергнутых улучшению, специальные карбиды распределены равномерно, что можно объяснить более однородным распределением дефектов структуры, как предпочтительных мест зарождения карбидов. Для всяких дисперсионноупрочненных сплавов, жаропрочность сталей этого типа зависит от размеров карбид-  Рис. 184. Влияние скорости охлаждения иа длительную прочность а дд низколегированных сталей: апри базе испытаний 1000 ч (X. Беи-иек, дж. Баидель); б - прн базе 16 000 ч (Ki А. Ланская) 70 10 Vfl.r/V Рис. 185. Влияние скорости охлаждения рхл время до разрушения т стали 20Х1М2Ф при 565 °С й напряжении 130 МПа (о) и дисперсность структуры 1Д (б). Л -среднее расстояние между карбидными частицами (И. Р. Крянни) 1 8 § S g§ 8 gS f S К2 ных частиц и расстояния X между частицами. Экспериментально показано, что время до разрушения непосредственно связано с дисперсностью структуры (1/?). Пример такой зависимости для стали 20Х1М2ФЛ приведен на рис. 185. Отметим, что влияние исходной структуры и кинетики е изменения сказывается на характеристиках длительной прочности даже при весьма значительных ресурсах испытания (10-105 ч). 2. Хромистые стали мартенситного и мартенсито-ферритного классов В эту группу объединены стали, содержащие от 5 до 13 % Сг и дополнительно легированные карбидообразующими элементами, такими как молибден, вольфрам, ниобий, ванадий при содержании 0,08-0,22 % С. В структуре этих сталей могут присутствовать следующие составляющие: мартенсит, б-феррит, карбиды (МегаСб, MeCг, МеС) и ин- терметаллиды, в основном фазы Лавеса FejMo, РегШ,. Fe2{Mo, W). По основным структурным составляющим эти стали подразделяют на мартенситные и мартенсито-ферритные, чтО: определяется содержанием хрома, углерода и сочетанием дополнительных легирующих элементов. Состав и свойства некоторых типичных сталей этой группы приведены в табл. 37. бд ,11Па   tO 10 10* Время Выдержки, ч Рис 186. Влияние длительности изотермической выдержки при 620 °С на механические свойства (а) и фазовый состав стали с 12 % Сг, легированной Мо, Nb, V (б) tK. А. Ланская) ООО fC Рис. 187. Сводный график предела длительной прочности за 1№ г при различных температурах сталей: /-12X13; 2 -20XJ3; 3~ 20Х11МФБН: 4-10Х12ВНМФ; 5-20Х12ВМБФР; -14Х12В2МФ; 7 - 12Х8М1ФБР; 8-15Х12ВМ1БФР (К. А. Ланская) Эти стали являются более теплоустойчивыми и жаростойкими, чем низколегированные стали. Они также более жаростойки в продуктах сгорания жидкого и твердого топлива, чем хромоникелевые аустенитные стали. Хромистые стали этой группы обладают хорошими тех- нологическими свойствами, высокой прочностью, пластичностью, ударной вязкостью. Кроме того, некоторые стали этой группы имеют высокую демпфирующую способность и удовлетворительную релаксационную стойкость. Указанные стали применяют для различных деталей энергетического машиностроения (лопатки, трубы, крепежные детали, детали турбин и др.), в основном работающих длительное время при температурах 600-650°С. Стали типа 10X5 обладают сильной склонностью к ох-рупчиванию при температуре 475°С, поэтому применяют стали, дополнительно легированные молибденом или вольфрамом (0,4-0,7%), что устраняет хрупкость этих сталей и повышает их теплоустойчивость. В эти стали вводят также другие элементы: кремний и алюминий для повышения жаростойкости, титан или ниобий для устранения склонности к закаливанию при охлаждении на воздухе благодаря связыванию углерода в специальные карбиды, а ванадий для повышения жаропрочности. Для длительной работы при повышенных температурах эти стали применяют после отжига 840-860°С, что связано со стремлением получать возможно более стабильную структуру, состоящую из ферритной основы, легированной молибденом и вольфрамом, и сравнительно дисперсных карбидов, в основном специальных карбидов ванадия. Повышение рабочих температур паросиловых установок потребовало применения в качестве теплоустойчивых сталей с 12% Сг. Эти стали в зависимости от содержания углерода и режима термической обработки могут иметь фер-рито-мартенситную или мартенситную структуру. Необходимый уровень прочности и теплоустойчивости этих сталей в значительной степени определяется упрочнением вследствие фазового наклепа при мартенситном превращении и последующем дисперсионном твердении при отпуске или в процессе эксплуатации. При рассмотрении сталей с 12% Сг легко проследить, как усложнение состава сталей благодаря введению дополнительных легирующих элементов в оптимальных количест- Таблица 38. Влияние легирующих элементов на сопротивление ползучести 12 %-иой хромистой стали (аустенитизация 1250 °С---fстарение 650 °С) (К. А. Ланская)

Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||