Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

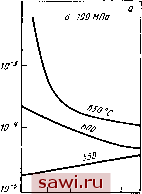

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 вах, т. е. комплексному легированию, позволило повысить; их жаропрочные свойства (табл. 38). Улучшение свариваемости этих сталей достигается пос- редством снижения содержания углерода, что сопровожда-i ется увеличением количества феррита и образованием бо-: лее пластичного мартенсита. Стали с пониженным содержанием хрома (7-9% Сг) пока не нашли широкого применения, но рассматриваются-как перспективные, так как они более технологичны при термической обработке и сварке, хотя и несколько уступают сталям с 12% Сг по жаропрочности. У этих сталей в структуре отсутствует б-феррит и мартенситное превраще-, ние протекает в более широком температурном интервале, причем начинается на 100-200°С выше. Таким образом, увеличение жаропрочности 12%-ных хромистых сталей достигается посредством комплексного легирования. Введение элементов, упрочняющих твердый раствор, добавки сильных карбидообразующих элементов, азота и бора приводят к образованию карбидных и карбонитридных фаз высокой стабильности, а также упрочняющих интерметаллидных фаз, в основном фаз Лавеса. Имеются данные о положительном влиянии кобальта на свойства 12%-ных хромистых сталей, который при введении его в количестве 4-6% увеличивает характеристики жаропрочности, релаксационную стойкость, уменьшает содержание б-феррита. Влияние кобальта связывают с более заметным упрочнением сталей интерметаллидными частицами фаз типа АВ2 (фаз Лавеса) и увеличением дисперсности карбидных частиц. Такие стали (10Х10К6ВБ и. 07Х10К6МВФ) применяют в США и Англии. Считается, что присутствие в стали более 10-15% структурно свободного феррита снижает жаропрочность сталей, кратковременную и длительную пластичность и ударную вязкость. Основной вклад в обеспечение высоких жаропрочных свойств вносит мартенсит отпуска, который и при рабочих температурах способен длительное время сохранять упрочнение, полученное в результате фазового наклепа при у- м-превращении. Различие в устойчивости упрочнения при фазовом наклепе и при пластической деформации связано с многократностью деформации при полиморфном превращении в различных системах скольжения и образованием более равномерной дислокационной структуры (М. А. Штремель, И. Н. Кидин). Метастабильность мартенсита при нагреве под напряжением делает очень важным процессы, протекающие при отпуске и старении рассматриваемых сталей. В настоящее время термин отпуск предложено применять к сплавам, которые подвергнуты закалке с полиморфным превращением, а термин старение - в случае закалки без полиморфного превращения. Для рассматриваемых 12%-ных хромистых сталей, следовательно, более правильно использовать термин отпуск , хотя во многих сталях этой группы присутствует структурно свободный феррит (до 10-15%), который при закалке не испытывает полиморфного превращения и может подвергаться старению при последующем нагреве. Отпуск сталей, предназначенных для длительной работы, обычно проводят при более высоких температурах (на 100-150°С выше, чем рабочая температура соответствующих деталей), чтобы обеспечить стабильность структуры и, следовательно, свойств стали на весь ресурс эксплуатации. По данным различных авторов, в 12%-ных хромистых сталях при повышении температуры отпуска имеют место следующие карбидные превращения: лМезС-МетСз- -Ме2зСе, а в сложнолегированных сталях образуются также специальные карбиды (М02С, WC, NbC, VC) и карбонитриды (типа Nb (С, N)). Важное значение в упрочнении этих сталей играют ин-терметаллидные фазы Лавеса типа АВ2, которые выделяются в интервале температур 550-600 °С в основном в участках б-феррита и в зависимости от соотношения легирующих элементов имеют состав ГегМо, Fe2W, Fe2(Mo, W). Во всех сталях этого типа с увеличением длительности выдержки при отпуске (~620°С) наблюдается постепенное снижение прочностных свойств, ударной вязкости повышение пластических характеристик (рис. 186). При этом в стали увеличивается количество карбидных и интерметаллидных фаз, которые с увеличением длительности выдержки коагулируют. Более заметно укрупняются частицы кубического карбида Л4е2зСб и интерметаллидных фаз Лавеса Fe2(W,Мо), а состав и размеры частиц карбонитридов ванадия и ниобия почти не изменяются. На рис. 187 приведены кривые длительной прочности основных 12%-ных хромистых сталей при базе испытания 10000 ч в зависимости от температуры. Видно, что чем сложнее по составу стали, чем выше в них содержание упрочняющих фаз и легирован-нее твердый раствор, тем выше их жаропрочность. Таким образом, 12%-ные хромистые стали используют как теплостойкий материал для длительной работы (до 10 ч) в интервале температур 450-650°С и поставляют машиностроительным отраслям в виде сортового проката- горячедеформированного толстого листа (ГОСТ 7350-77),. тонкого листа (ГОСТ 5582-75) и горячедеформирован-ных (ГОСТ 9940-81) или холодно-и теплодеформирован-ных (ГОСТ 9941-81) труб. Глава XXV АУСТЕНИТНЫЕ ЖАРОПРОЧНЫЕ СТАЛИ Состав, режимы термической обработки и длительная прочность различных марок жаропрочных сплавов приведены табл. 39. Состав этих сталей регламентирован ГОСТ 5632- 72. 1. Гомогенные стали К этой группе относятся главным образом низкоуглеродистые хромоникелевые стали, дополнительно легированные элементами, упрочняющими -твердый раствор. Их жаропрочность обеспечивается в основном растворенными в твердом растворе легирующими элементами. Термин гомогенные стали следует понимать условно, так как в структуре этих сталей обычно присутствует некоторое количество карбидов и карбонитридов титана или ниобия. Гомогенные аустенитные стали используются преимущественно в энергомашиностроении для изготовления труб паронагревателей и паропроводов, арматуры установок сверхвысоких параметров и рассчитаны на длительную (до 105 ч) службу при 650-700°С. При легировании этих сталей стремятся получить максимально стабильную аустенитную структуру, избежать, или замедлить выделение вторых фаз (карбиды, карбонитриды, фазы Лавеса, а-фазы и др.), что позволяет иметь необходимый уровень длительной прочности и пластичности в течение всего ресурса эксплуатации. Важно для этих сталей обеспечить также высокие технологические свойства, такие как способность к горячей пластической деформации, прошиваемость при изготовлении цельнотянутых труб, свариваемость и др. Эти цели достигаются повышенным содержанием никеля (отношение Ni/Cr>l), что придает стали глубоко стабильную аустенитную структуру, о и 3 S §. и 3 о. со а ч о о. й £ i° if OOlOOO -it 00

о Oi H Ю

О © is It CSCN со 00 <N .-. CO Si £ xg >< низким содержанием углерода (в пределах 0,06-0,012%) и повышенным отношением Ti, Nb/C>10, что обеспечивает в исходном состоянии присутствие карбидов NbC, TiC и карбонитридов Nb, Ti(C, N), которые препятствуют обра- зованию при эксплуатации карбидных фаз типа МегзСб. Повышенная жаропрочность таких сталей объясняется высокой легированностью 7-твердого раствора такими элементами, как вольфрам (до 2-3%), молибден (до 2,5%). Наличие стабильных карбонитридных фаз и высоколегированного аустенита обусловливает высокие телпературы рекристаллизации сталей этого типа. Так, для стали 1Х14Н18В2БР1 температура начала рекристаллизации (при деформации порядка 20%) лежит при 900°С, а конца-при 1075°С. Многими исследователями также отмечается положительное влияние бора и редкоземельных металлов (р. з. м.) на жаропрочность сталей этого типа. Бор, церий и другие редкоземельные элементы являются сильными раскислителями, поэтому в нх присутствии уменьшается содержание газов и неметаллических включений в сталях, что повышает нх качество. Влияние малых добавок р. з. м. и бора на сопротивление ползучести также связывают с их горофильностью, т. е. способностью адсорбироваться по границам зерен (В. И. Архаров), что затрудняет зернограничную диффузию и упрочняет границы. Кроме того, бор образует в сталях сложные бориды типа МвзВг и МеВ (например, (Сг, W, Ni)2B), которые обладают высокими температурами плавления (например, для СтВ температура плавления 1850°С). Важно отметить, что зависимость длительной прочности от содержания бора имеет экстремальный характер (см. рнс. 181). По-видимому это связано с тем, что при высоком содержании бора (>0,3 %) в большом количестве образуются крупные бориды, которые обедняют твердый раствор ниобием, вольфрамом, хромом и другими элементами. Кроме того, бор обладает увеличенной склонностью к ликвации и образованию боридных эвтектик, а в сталях, подвергнутых прокатке, способствует образованию строчечной структуры, что отрицательно сказывается на нх пластических и жаропрочных свойствах. Таким образом, микролегированне аустенитных сталей бором и р. 3. м. оказывает положительное влияние на жаропрочность н пластичность как вследствие рафинирующего действия прн выплавке, так и упрочнения границ зерен благодаря их горофильностн. В процессе длительной работы после 1-2-10 ч в этих сталях наблюдали выделения вторичных фаз (например, фазы Лавеса типа РегМо, FczW), коагуляцию карбидных фаз и в некоторых сталях выделения в небольших количествах (1-2%) интерметаллидов типа NiaTi. Эти изменения протекают очень медленно и незначительно влияют на пластичность и жаропрочность сталей. Стали этого типа имеют высокую релаксационную стойкость при длительной эксплуатации и их используют для изготовления крепежных деталей. Важное значение в обе- спечении высокого уровня жаропрочности аустенитные сталей этого типа имеет величина зерна: при испытаниях сталей выше 600 °С длительная прочность и сопротивление ползучести у крупнозернистых сталей выше, чем у мелкозернистых (рис. 188), при этом чем выше температура испытаний, тем больше выигрыш в длительной прочности  9-10 8-7 1-6 4-5 3-2 Разпер зерна, баллы 32 - ,30МПа,800°С 60МПа,700°С  140МПП,600°С 1100 1200 tisK.O I [ I I I 8-7 6г5 4 3 2 Размер зерна, баллы Рис. 188. Влияние размера зерна на скорость ползучести Wj,; о -стали 10XI8H12T (И. Р. Крянни); б -стали 10X14HI4B2M (Е. Морлэ, М. Маркович, А. Гор-бодей) У крупнозернистых сталей. Отметим, что одновременно снижается пластичность сталей. Термическая обработка аустенитных гомогенных сталей состоит из закалки (аустенитизации) от высоких температур (1050-1200 °С) или аустенитизации и стабилизирующего отпуска (700-750 °С) и преследует цель получить более однородный 7-твердый раствор, заданную величину зерна (балл 3-6) и стабильную структуру, а также снять напряжения, которые могут возникнуть в процессе изготовления деталей. Следует отметить, что улучшение служебных характеристик и удешевление сталей этого типа обычно связывают со следующими направлениями исследований: оптимизация состава сталей, в частности частичная замена никеля марганцем и азотом, использование сталей в наклепанном состоянии (холодная деформация или термомеханическая обработка), особенно при рабочих температурах, более низких, чем температура рекристаллизации; более широ- Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||