Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

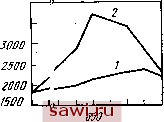

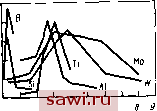

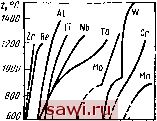

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 кое использование микролегирования сталей бором, р. з. м.; усовершенствование технологии выплавки, обработки давлением и режима термической обработки. 2. Стали с карбидным упрочнением Стали с карбидным упрочнением предназначены для работы при температурах 650-750 °С и довольно высоких уровнях напряжений. Их используют для изготовления ответственных деталей энергомашиностроения (диски и лопатки турбин, крепежные детали и др.). Основу сталей с карбидным упрочнением составляют Сг-Ni или Сг-Ni-Мп аустенит, содержащий 0,25-0,5% углерода. Марганец, как и никель, расширяет -область в сплавах на основе железа и в многокомпонентных системах, которыми являются жаропрочные аустенитные стали. Он также выступает в качестве аналога никеля. Это позволяет частично заменить никель менее дефицитным марганцем, причем установлено, что присутствие марганца способствует некоторому повышению жаропрочности сталей. Однако стали с полной заменой никеля марганцем, т. е. на основе Сг-Мп-аустенита, не нашли широкого применения в качестве жаропрочных материалов в связи с их недостаточной жаростойкостью и низкой температурой плавления, так как приходится снижать содержание хрома в сталях для обеспечения аустенитной структуры. Карбидообразующие элементы V, Nb, W, Мо связывают часть углерода в специальные карбиды, а также упрочняют аустенитную матрицу. Упрочняющими карбидными фазами в аустенитных сталях в основном являются карбиды ванадия и ниобия (VC, NbC), а также карбиды хрома (типа ЛегзСе и MjC). Последние обычно растворяют в себе другие элементы (Fe, W, Мо и др.), поэтому состав этих карбидов изменяется в зависимости от легирования стали и режима термической обработки. Карбиды ванадия выделяются при старении в высокодисперсном состоянии и обеспечивают значительную долю упрочнения этих сталей. Специальные карбиды типа МеС в процессах старения практически не участвуют, так как имеют высокие температуры растворения при аустенитизации, карбиды и карбонитриды ниобия начинают растворяться только после нагрева выше 1250°С, а в основном присутствуют в сталях в НВ,МПа 3500 виде первичных выделений. Положительная роль этих фаз заключается в том, что они препятствуют росту аустенитного зерна при нагреве, и, в частности, образованию разно-зернистости. Уровень жаропрочности и термическая стабильность сталей данного класса зависят от температуры старения. При низких температурах (500-600°С) выделение карбидных фаз протекает медленно, образуются высокодисперсные частицы, прочностные свойства при изотермической выдержке непрерывно возрастают. С повышением температуры старения (или испытания) скорость процессов выделения и коагуляции возрастает, достигается определенный максимум упрочнения, положение которого зависит от состава сплава (рис. 189). Чем сложнее карбидные фазы по составу, чем легированнее аустенит стали, тем больше эффект упрочнения при старении и медленнее развиваются процессы разупрочнения. Отметим также, что при низкотемпературном старении легированного аустенита с выделением дисперсных фаз возникает состояние очень сильного упрочнения и одновременно падает пластичность, увеличивается чувствительность к хрупкому разрушению. Например, сталь 40Х12Н8Г8МФБ {ЭИ481) после низкотемпературного старения приобретает высокую твердость, но чувствительна к надрезу, а ее жаропрочные свойства нестабильны. Поэтому для этой стали применяется двойное (или ступенчатое) старение: 660 °С (16 ч) и 800 С (16 ч). Старение при повышенной температуре способствует снятию части напряжений, возникающих при низкотемпературном старении, частичной коагуляция карбидных фаз.  50 550 750 t°C Рис. 189. Зависимость твердости ив сталей с карбидным упрочнением от температуры старения при выдержке 16 ч: / - сталь 37Х12Н8Г8; 2 - сталь 37Х12Н8Г8МФБ (В. Н. Захаров) 3. Стали с интерметаллидным упрочнением Жаропрочные хромоникелевые стали с интерметаллидным упрочнением, а также сплавы на хромоникелевой основе с высоким содержанием никеля (до 38%) нашли применение при изготовлении компрессоров, турбин, дисков, сварных изделий, шпилек, болтов и других деталей, работающих при температурах до 750-850°С. Легирование сталей этого типа преследует цель создания высоколегированного железоникелевого аустенита, об- ладающего склонностью к распаду при старении, и образования фаз-упрочнителей - интерметаллидных фаз типа у-(Ni, Fe)3(Ti, А1) и фаз Лавеса [РегМо, FejW, Fe(Mo, W)]. Состав упрочняющих фаз в этих сталях изменяется в зависимости от легирования и определяет уровень длительной прочности, достигаемый при различных темпеатурах испытания. На рис. 190 приведена зависимость Одл при   10 10* Время, ч 12 3 4 5 0 1 Легирующий элемент, % Рис. 191. Влияние содержания легирующих элементов на время до разрушения т сплава Х14Н35ВТЮ при 750С н а-300 МПа (М. В. Придаицев) Рис. 190. Длительная прочность при 750 °С стали типа 08X15H25BS, дополнительно легированной 0-2,2 % Al, 0-2,0 % Ti, 0-2,5 % Nb, 0-2,24 % Мо в зависимости от типа основной упрочняющей фазы: / -v+Bj; 2 - АВг\ 3 - med; 4 - М.ефь+ Л-АВг (И. Л. Мнркии, Ж. И. Фантаева, А. С Терешковнч) различных базах испытания, полученная на стали типа 08Х15Н25В5 при дополнительном введении легирующих элементов (AI, Nb, Мо, Ti), приводящих к выделению упрочняющих фаз различной природы. Установлено, что наиболее высокая а обеспечивается при совместном выделении у-фазы и фаз Лавеса, а наименьшая длительная прочность при выделении карбидных фаз типа МегзСе. Фазы Лавеса могут растворять хром и никель и соответствовать формулам (Fe, Сг, NibW, (Fe, Cr, Ni)2(W, Mb). Фазы Лавеса в сталях, богатых молибденом, начинают растворяться при более низких температурах (900-950°С), чем в сталях, богатых вольфрамом (1000- 1050 °С). Полного растворения этих фаз не происходит и при температурах 1250-1300 °С, однако при нагреве до высоких температур они резко укрупняются. Как правило, фазы Лавеса имеют тенденцию к преимущественному выделению по границам зерен, однако могут выделять, ся и внутри кристаллов, по плоскостям скольжения. Аустенитные стали с нитерметаллидным упрочнением содержат повышенное количество никеля, титана и алюминия. Замена никеля марганцем в сталях этого типа не про- изводится, так как он не образует благоприятных для упрочнения интерметаллических фаз и понижает жаростойкость сталей. Содержание углерода в этих сталях ограничивают обычно <0,1%. Во многие стали дополнительно вводят молибден и вольфрам (до 3,5%) с целью повышения длительной прочности. Влияние легирующих элементов на время до разрушения сплава на железоникелевой основе типа Х14Н35ВТЮ (ЭИ787) показано на рис. 191. Отметим, что концентрационная зависимость влияния легирующих элементов на длительную прочность имеет экстремальный характер: сначала длительная прочность растет, а затем снижается. Повышение жаропрочности связано с тем, что легирующие элементы затрудняют диффузию в аустенитной матрице, препятствуют коагуляции и растворению упрочняющих интерметаллидных фаз, увеличивают их количество при старении (в частности благодаря уменьшению растворимости титана и алю.миния в аустените) и сдвигают температуру максимального упрочнения к более высоким температурам. Однако повышенное сверх оптимального содержание легирующих элементов в этих сталях может вести к негативным последствиям в отношении жаропрочности. В частности, высокое содержание молибдена (более 5-6%), титана и алюминия может сопровождаться снижением температуры солидуса и соответственно характеристик жаро* прочности. Глава XXVI СПЛАВЫ НА ОСНОВЕ НИКЕЛЯ И КОБАЛЬТА 1. Области применения никелевых сплавов В настоящее время сплавы на никелевой основе имеют наибольшее значение в качестве жаропрочных материалов предназначенных для работы при температурах от 700 дсу 1100°С. Их используют в газовых турбинах двигателей самолетов, кораблей, энергетических установок, при изготовлении деталей ракетно-космической техники, в нефтехимическом оборудовании. Так, в авиационном газотурбинном! двигателе более 70% массы составляют жаропрочные сплавы на никелевой и железоникелевой основах - это диски сопловые и рабочие лопатки турбин, камеры сгорания и т. п, Резко возросло применение этих сплавов и при изготовлении стационарных газовых турбин, так как повышение рабочих температур позволяет значительно улучшить их технико-экономические показатели. В наиболее тяжелых условиях находятся лопатки турбин, которые работают при температурах 850-1050°С. Они подвергаются значительным растягивающим напряжениям вследствие центробежных нагрузок, эти напряжения вызывают ползучесть деталей. Скоростной газовый поток высокой агрессивности и режим работы предопределяют возникновение переменных механических и термических нагрузок, вызывающих высокотемпературную и термическую усталость, активное развитие процессов газовой коррозии и эрозии. Сопловые лопатки работают при температурах до 1150°С и небольших напряжениях, а диски-при температурах 600-800°С и более высоких рабочих нагрузках (до 500-600 МПа), поэтому жаропрочные сплавы, используемые для этих групп деталей, значительно различаются по составам и свойствам. Современные никелевые жаропрочные сплавы работают по существу на пределе своих температурных возможностей, так как рабочие температуры часто достигают 0,8- 0,85 температуры солидуса. Поэтому важнейшее значение в повышении температурного уровня современных жаропрочных сплавов, их надеж-, ности и долговечности придается освоению новых технологических процессов, таких как направленная кристаллизация, выращивание деталей в монокристаллитном состоянии, использование сплавов, упрочненных дисперсными частицами окислов, использование сплавов, армированных тугоплавкими проволоками. При более высоких температурах эксплуатации (выше 1050-1100°С) необходимо применение сплавов на основе тугоплавких металлов Nb, Мо, Та, W. Однако использование этих элементов в качестве основы жаропрочных сплавов ставит перед металловедами и технологами много сложных проблем, связанных с их низкой жаростойкостью в окислительных средах и высокой хрупкостью. 2. Легирование сплавов на никелевой основе Современные жаропрочные сплавы на никелевой основе имеют очень сложный состав: в них входят до 7-9 основных легирующих элементов и большое количество примесей, содержание их следует контролировать в сплаве.  W 20 30 00 50 Элемент, % (по массе) Никель образует твердые растворы со многими элемент тами, что обусловливает значительные возможности достижения высокой жаропрочности сплавов на его основе. Температурная зависимость растворимости некоторых элементов приведена на рис. 192. При 1000°С кобальт, железо, марганец и медь образуют неограниченные твердые растворы, а такие тугоплавкие металлы, как хром, вольфрам, молибден, тантал, ниобий, ванадий, - ограниченные твердые растворы с различными областями гомогенности. Растворимость при 1000°С таких элементов, как титан и алюминий, составляет соответственно 10 и 7 %. Важно отметить, что растворимость легирующих элементов в многокомпонентных сплавах на основе никеля может существенно различаться в сторону уменьшения от значений, полученных, при изучении бинарных сплавов никель - легирующий элемент. Многие из легирующих элементов, растворимые в никеле или нихроме, являются эффективными упрочнителями и повышают сопротивление ползучести сплавов на основе никеля (см. рис. 180). Несмотря на сложность составов жаропрочных никелевых сплавов, можно сформулировать следующие основные принципы, используемые при их создании: 1. Жаропрочные сплавы представляют собой основной (матричный) 7-твердый раствор на хромоникелевой осно ве, легированный кобальтом и тугоплавкими элементами-упрочнителями (Мо, W, Nb), причем наиболее эффективное влияние оказывает на жаропрочность именно комплексное введение легирующих элементов. Содержание этих легирующих элементов в сплаве зависит от его назначения И экономической целесообразности. 2. В Сплавах обязательно присутствуют титан, ниобий и алюминий (суммарно до 8-10 %), которые в основном обеспечивают образование главной упрочняющей фазы этих; сплавов -у-фазы. 3. Присутствующие в сплавах хром и алюминий обеспе чивают сопротивление окислению и газовой коррозии Рис. 192. Температурная зависимость растворимости легирующих элементов в никеле (М. ~ Прнданцев) Установим охранное оборудование. Тел. . Звоните! |