Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

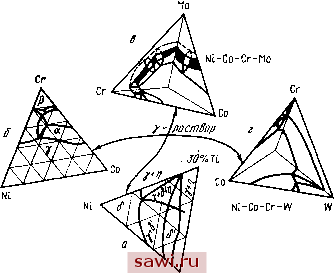

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 вследствие образования защитных пленок, богатых окислами СггОз и AI2O3. 4. Углерод содержится в сплавах в небольших количествах (обычно 0,08-0,12 %), образуя карбиды и карбонитриды. Существенное влияние оказывает также бор, который вводится в сплавы в количестве 0,005-0,015 % В и образует бориды типа МеВ2- Кинетика выделения и морфология карбидных и боридных фаз при кристаллизации, термообработке и в процессе эксплуатации также в значительной степени определяет жаропрочность сплавов на никелевой основе. 5. Важное значение имеют в никелевых сплавах легкоплавкие примеси (РЬ, Cd, Ag, Bi, Sb, S), содержание которых следует ограничивать, так как они снижают их жаропрочные и технологические свойства. Уменьшение количества примесей возможно благодаря применению чистых шихтовых материалов, введению р. з. м. и обработке расплавов специальными шлаками, применением различных методов специальной металлургии (ЭШП, ЭЛП, ВДУ и др.)- Таким образом, жаропрочность, жаростойкость и другие характеристики сплавов на никелевой основе связаны с оптимизацией их состава по соотношению легирующих элементов, входящих в матричный у-твердый раствор и упрочняющие интерметаллидные, карбидные и боридные фазы, а также с уровнем содержания вредных легкоплавких примесей. Выбор состава сплава следует проводить с учетом его рабочей температуры, напряжений, агрессивности среды, ресурса и режима работы. В сплавы, предназначенные для работы при сравнительно невысоких температурах (750-850°С) длительное время, вводят повышенное количество хрома (до 16-18%) , молибдена и вольфрама (до 10-12% суммарно), титана, ниобия и алюминия (8-10% суммарно). Это дает возможность получить большое количество упрочняющей у-фазы. высокую легированность и жаропрочность матрицы. Для высокотемпературной (975-1050°С) работы важно положение температуры солидуса сплава. Поэтому в сплавах ограничивают содержание хрома (6-10%), молибдена (3-4%) и титана. Введение дополнительно кобальта и вольфрама несколько повышает температуру солидуса, что полезно. При работе в средах повышенной агрессивности (например, содержащих соли, соединения ванадия и др.) важней- шим элементом, обеспечивающим коррозионную стойкость, считается хром. Оценку роли различных элементов на сопротивление горячей коррозии можно дать ориентировочно, подсчитав эквивалент хрома по формуле Рентца: Сгэкв = Сг -f 3,8 (Al - 5) -f 2W - 12,5C - 1,4 (Mo - 1).(49) Многие исследователи указывают на положительное влияние р. 3. м. на жаростойкость никелевых сплавов, свя-  Рис. 193. Фазовые диаграммы, иллюстрирующие области существования v-rpane-центрированного твердого раствора в тройных N1-Со-Сг (а), N1-А1-Ti (б) я четверных Ni-Co-Сг-Мо (в), Ni-Co-Cr-W (г) сплавах. Никелевый угол в четверных системах обращен к читателю (Ч. Симе) зывая это влияние с затруднением образования оксисульфидов. Иттрий и гафний улучшают адгезию окалины к металлу, их микродобавки также применяют в современных сплавах. Никелевые жаропрочные сплавы являются сложными многокомпонентными и многофазными системами, в которых под действием высоких температур и напряжений непрерывно протекают фазовые и структурные превращения, т. е. эти сплавы являются с физико-химических позиций динамическими системами. Рассмотрим более подробно свойства фаз, образующих никелевые жаропрочные сплавы. у-фаза сплавов на никелевой основе представляет собой г.ц.к. твердый раствор таких элементов, как хром, молибден, вольфрам (рис. 193). К области аустенита примыкают различные интерметаллические соединения, которые часто называют топологически плотноупакованными фазами (т. п. у.-фазами). Выделение этих фаз из никелевого аустенита резко ох-рупчивает сплавы, снижает их жаропрочность и стабильность. / Идентификация интерметаллических соединений, выделяющихся из аустеннта жаропрочных никелевых сплавов, показала, что это а-фазы, фазы Лавеса, ц-фазы и др. Они являются промежуточными фазами в многокомпонентных системах и их можно считать своеобразными электронными соединениями, так как в основном нх структура определяется электронной концентрацией, т. е. отношением е/а. В этих фазах одни элементы проявляют электроположительные свойства (например, хром, молибден, вольфрам), а другие - электроотрицательные (никель, кобальт, железо); типичный состав а-фаз можно представить так: (Сг, Mo)x(Ni, Со),. Кинетика выделения сг-фаз зависит от температуры изотермической выдержки и может быть представлена в виде С-образной кривой (см. рис. 34). Очень сильно склонность сплава к выделению т. п. у.-фаз зависит от их состава, от соотношения различных легирующих элементов в сплаве. Как указывалось выше, соединения типа AsB с г. ц. к. решеткой, которые называются у-фазами, обеспечивают основное упрочнение сплавов с высоким содержанием никеля. На схематическом изотермическом разрезе тройной системы никеля и алюминия с другими элементами (см. рис. 35) показана степень возможного замещения и участия различных легирующих элементов в образовании у-фа-зы. Кобальт замещает никель, образуя горизонтальную область; титан, ниобий, ванадий замещают в основном позиции алюминия; молибден, железо и хром, по-видимому, могут замещать как атомы алюминия, так и никеля. у-фаза представляет собой когерентное су-матрицей интерметаллическое соединение, имеющее сверхструктуру типа СизАи с дальним порядком почти до температуры плавления (1385°С для NisAl). В структуре этой фазы существуют три типа дефектов упаковки: дефекты сверхструктуры, дефекты антифазных границ и сложные дефекты. Главными причинами высокого упрочнения сплавов при образовании у-фазы считаются когерентная деформация и наличие упорядочения частиц. Важно отметить, что с повышением температуры до 900°С прочность у-фазы увеличивается (см. рис. 36). Эти фазы образуются только в сплавах, богатых никелем, при-

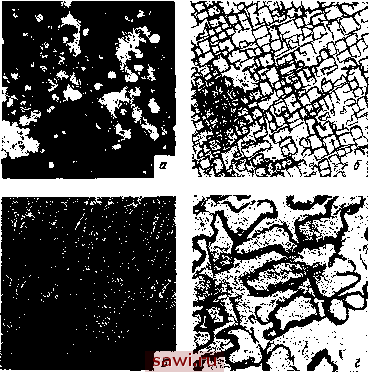

чем их выделение происходит при малом изменении размерного фактора - несоответствие параметров решеток у- и 7-фаз не превышает 1%. При этом максимальное значение долговечности наблюдается при несоответствии решеток 7- и 7-фаз в пределах 0,02 нм (рис. 194). Это создает предпосылки для гомогенного зарождения выделений с низкой поверхностной энергией. Эти фазы обладают очень высокой стабильностью при повышенных температурах в течение длительного времени. Когерентность 7- и 7-фаз устанавливается путем тетрагональных искажений кристаллических решеток. Форма частиц 7-фазы зависит от величины несоответствия решеток: частицы имеют сферическую форму при несоответствии решеток О-0,2 %, кубическую при несоответствии 0,5-1 % и пластинчатую больше 1,25% (рис. 195). Упрочнение жаропрочных сплавов при выделении 7-фа-зы объясняется образованием антифазных границ, которые препятствуют прохождению дислокаций. Считается также. что ее сравнительно высокая охрупчиванию сплавов. Увеличение жаропрочности сплавов достигается благодаря увеличению объемной доли 7-фазы в структуре и оптимизации соотношения Al:Ti в сплавах. Так, жаропрочность никелевых сплавов при 800°С aioo250 МПа (Al:Ti< <1), 0100=280 (Al:Ti l) и aioo=380 МПа (Al:Ti>l). Однако при высоком содержании в сплаве титана, ниобия и тантала 7-фаза может превращаться в фазы типа NiaTi (т1-фаза), NiaNb или NiaTa. Эти фазы имеют гексагональную плотноупакованную решетку и их выделение отрицательно влияет на длительную прочность и пластичность сплавов. Разными исследователями было показано, что наиболее эффективное упрочнение достигается при выделении в сплавах не менее 30-40% 7-фазы, причем среднее расстояние между частицами должно составлять 50 нм. Рис. 194. Влияние несоответствия решеток V- и у-фаз на сопротивление ползучести при 700 °С и с= = 145 МПа сплавов системы Ni- Cr-Al (P. Декер, Дж. Михализин) пластичность препятствует Заметную роль в форми1овании структуры и свойств сплавов на никелевой основе играют карбидные фазы типа МеС,Л1е2зСб, МеС.  Рнс. 195. Морфология 7-фазы в сплавах на никелевой основе: д - сферическая, X10 000; б - кубическая, Х6000; в - вытянутые частицы , X10 ООО; г - скоагулироваиные, X10 ООО (В. В. Полева) Первичные карбиды типа МеС образуются при кристаллизации в виде крупных, произвольным образом расположенных частиц кубической или скелетообразной морфологии. Существует предпочтительный порядок образования этих карбидов, связанный с уменьшением их стойкости TiC, ТаС, NbC и VC. Молибден и вольфрам могут частично замещать металлы в этих карбидах, образуя фазы типа (Ti, Мо, W) С, (Ti, Nb, Мо, W) С. Карбиды ДегзСб получаются при температурах 750-950 °С после термической обработки или в процессе эксплуатации. Оии преимущественно располагаются по границам зерен, но иногда наблюдаются вдоль линий двойняков и на дефектах упаковки. При наличии в сплаве молибдена к вольфрама эти карбиды отвечают составу Cr2i(Mo,W)2Ce. Карбиды типа AfeeC выделяются при более высоких температурах: 850-1000 С. Они чаще встречаются в сплавах с повышенным содержанием тугоплавких металлов, выделяются главным образом по границам зерен совместно с карбидами МеС& и имеют формулу типа (Ni, Co)2W4C, (Ni, Co)3,s(W, Cr)j,sC и др. Их состав может меняться от МбзС до МвхС. Карбидные фазы типа МеС и МеС по границам зерен образуются в окружении пластичной у-фзы, что препятствует охрупчиванию сплавов и повышает сопротивление зериограничному проскальзыванию. Бориды - твердые тугоплавкие частицы типа МезВг (например, (Моо,з1Т1о,1зСго,44)зВ2), наблюдаются только по границам зерен и могут расти от границы в глубь зер- . на. Располагаясь в местах сочленения решеток разной ориентации, увеличивают сопротивление деформации ползучести. В последнее время предложены новые литейные сплавы с низким содержанием углерода (0,002,% С) и повышенным (до 0,1-0,2 %) содержанием бора, так называемые сплавы ВС, которые имеют хорошую жидкотекучесть и низкий уровень пористости. Эти сплавы предназначаются для работы при температурах 800-950 °С. В их структуре почти отсутствуют карбиды типа МеС, но имеются первичные бориды, которые более стабильны при высоких температурах и не способствуют образованию охрупчивающих т. п. у.-фаз. 3. Промышленные жаропрочные сплавы на никелевой основе Применяемые никелевые сплавы подразделяют на деформируемые и литые. Принципы легирования и упрочнения этих сплавов одинаковы, но при создании деформируемых сплавов необходимо обеспечить сплавам достаточную технологическую пластичность при обработке давлением, в том числе при температурах 700-800 °С, а литые сплавы должны иметь удовлетворительные литейные свойства (жидкотекучесть, пористость). В связи с этим в литейных сплавах допускается более высокое содержание углерода, бора и требуется более строгий контроль по количеству легкоплавких примесей. С ростом температур эксплуатации значение межзеренного разрушения жаропрочных сплавов возрастает. При- 21-979 Установим охранное оборудование. Тел. . Звоните! |