Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 вых зависимости прочностных свойств от температуры и времени выдержки; кобальтовые сплавы имеют более вы-, сокую теплопроводность и меньший коэффициент термического расширения, чем никелевые жаропрочные сплавы. Поэтому кобальтовые сплавы более подходят для изготовления деталей, предназначенных для длительной работы в коррозионной среде, в условиях термической усталости и имеющих сравнительно крупные размеры (например, сопловые и рабочие лопатки мощных газовых турбин). Доступность разных металлов в различных странах неодинакова поэтому применение жаропрочных сплавов на основе кобальта более распространено в зарубежных странах, особенно в США, чем в СССР. Например, в США применяют деформируемый сплав S-816 (0,34- 0,42% С, 19-2 Ь%Сг, 3,5-5,5 /о Мо, 3,5-5,0 % W, 20 о/о№, 4,0- 5,0 %Nb), который имеет а?ад=108 МПа, а?ош=70 МПа. В случае применения этого сплава в литейном варианте в нем несколько увеличивается содержание углерода (до 0,44 % С) н дополнительно вводится бор (до 0,1% В). Длительная прочность aj=210 МПа, a?Jg= = 150 МПа, а при температуре 980°С CTioo= ЮО МПа, aiooo=55 МПа, В кобальтовых сплавах могут образовываться следующие фазы: аустенитная у-матрица с г. ц. к. структурой, карбиды, бориды, карбонитриды и т. п. у.-фазы (топологически плотноупакованные фазы (о, \i, фазы Лавеса). Интерметаллидная у-фаза в них не выделяется. При тщательном контроле состава образования т. п. у.-фаз, оказывающих отрицательное влияние на жаропрочность и пластичность, можно избежать, следовательно, жаропрочные кобальтовые сплавы будут состоять из у-твердого раствора и упрочняющих карбидных и карбонитридных фаз. Кобальт образует неорганические растворы с никелем, железом и благородными металлами (Pt, Ir, Pd, Rh) и ограниченные растворы с широкой областью гомогенности с марганцем [70 % (ат)], тугоплавкими металлами (Сг, W, Мо, V, Та), а также Ti, Al, Nb, Zr. Высокую растворимость имеют также бор (до 1 % при 1000°С) и углерод (0,3-0,4 % при 1100°С). Благородные металлы дорого стоят и дефицитны; марганец и железо отрицательно влияют на жаропрочность и жаростойкость сплавов на основе кобальта и легирование этими элементами не применяется. Поэтому основным иа элементов, стабилизирующим г. ц. к. структуру, в сплавах кобальта является никель. Содержание никеля в жаропрочных кобальтовых сплавах обычно составляетО-30 %. Важное, значение в этих сплавах имеет хром, который обеспечивает высокую коррозионную стойкость и положительно влияет на их жаропрочность. Содержание хрома в деформируемых сплавах обычно составляет 18-20%, а в литых сплавах 23-28 %, что значительно выше, чем допустимо в сплавах на никелевой основе. Кроме того, в сплавы вводят до 10 % W или Мо и W (суммарно), а также Nb, Ti, V. Молибден и вольфрам являются одновременно упрочнителями твердого раствора и частично входят в карбидные фазы, а Nb, Ti, V в основном присутствуют в карбидах. В кобальтовых сплавах обычно образуются карбиды типов МеС, МевС, MejCs, МегзСе. Глава XXVII ЖАРОСТОЙКИЕ СТАЛИ И СПЛАВЫ 1. Газовая коррозия и основы жаростойкого легирования Процесс окисления является наиболее распространенным случаем газовой коррозии, хотя в практике встречаются и другие виды коррозии при высоких температурах - сернистая, водородная и др. Газовая коррозия-это самопроизвольный химический процесс, движущей силой которого является термодинамическая неустойчивость металлов во внешней среде при данных внешних условиях: давлении, температуре, составе среды и др. Следовательно, при газовой коррозии металл переходит в более устойчивое окисленное состояние за счет того, что окислительный компонент среды, отнимая у металла валентные электроны, одновременно вступает с ним в химическое соединение - продукт коррозии (окисел), который образует на поверхности металла окисную пленку. Для характеристики сплошности образующихся пленок важно соотношение между объемами окисла и металла: VoJV .=Md/nDA, (50) где Л - атомная масса металла; d - плотность металла; М - молекулярная масса окисла; п - число атомов металла в молекуле окисла; D - плотность окисла. Сплошность пленок определяет их защитные свойства. Достаточно хорошими защитными свойствами могут обладать пленки, удовлетворяющие соотношению Данные о соотношении объема окисла к объему металла приведены в табл. 42. Таблица 42. Соотношение объемов окисла и металла

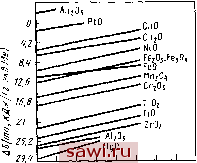

Защитные свойства пленок определяются рядом факторов, из которых сплошность является необходимым, но недостаточным условием. Окалина, образующаяся на железе и сталях при нагреве в воздухе или кислородсодержащих средах, состоит из трех слоев: вюстита FeO, магнетита Еез04 и гематита РсгОз. Ниже 575 °С вюстит не образуется, а с повышением темпе-ра.туры его количество резко возрастает, составляя выше 750 С 94-95 % всей окалины. Вюстит FeO представляет собой твердый раствор вычитания с дефицитом атомов железа; скорость окисления при наличии этого окисла резко возрастает. Если сплошные пленки окислов являются защитными, т. е. затрудняют перемещение ионов металла и окислителя друг к другу, то рост таких пленок идет с самоторможением процесса по мере утолщения пленки (рис. 198). Процесс роста сплошных пленок является сложным и состоит из нескольких стадий, протекающих последовательно: адсорбция кислорода, его ионизация, диффузия ионов металла и кислорода через пленку, реакция образования окисла, изменение состава поверхностных слоев. Скорость процесса окисления зависит от многих факторов, главными из которых являются: физико-химические свойства окислов (устойчивость, температура плавления, плотность, адгезивные свойства, летучесть, пластичность); скорость диффузии ионов кислорода и металла через пленку и скорость реакции образования окисла; кристаллическое и размерное соответствие решеток сплава и окисла. Высокотемпературное окисление, контролируемое диффузионными процессами переноса ионов металла и кисло-   1500 т,к Рис. 198. Схема образования спло-пиой окисной пленки на металлах <Н. П. Жук) Рис. 199. Изменение изобарно-изотер-мического потенциала ДО окислов металлов при разных температурах рода через окисную пленку, описывается параболическим или кубическим законами. Для объяснения закономерностей такого окисления предложены ионно-электронные теории, которые справедливы для многих металлов в широком диапазоне темпера- Суть этих теории заключается в том, что процесс окисления контролируется диффузией ионов металла и кислорода и электронов по различным механизмам (диффузией по междоузлиям, диффузией вакансий, переносом электронов по междоузлиям и электронным дыркам ), а также с учетом скорости химических реакций окисления. При окислении сплавов, состоящих из двух или более компоиеи-тов, в первую очередь окисляется менее благородный компонент, т. е. термодинамически менее устойчивый, что можно оценить по значениям изменения изобарио-изотермического потенциала ДО. Более отрицательное значение изобарио-изотермического потенциала указывает на большую реакционную способность (химическое сродство) металла и более высокую термодинамическую устойчивость продукта коррозии металла - окисла (рис. 199). При окислении сплавов, содержащих компоненты с различной тер модинамической устойчивостью (разным сродством к кислороду) может! наблюдаться также явление внутреннего окисления (например, в систе-1 мах Fe-А1, Fe-Сг, Ni-Al, Ni-Сг, Ni-Fe, Ni-Ti и др.). Это явление! заключается в образовании зон, состоящих из твердого раствора кис- лорода и окислов менее благородного компонента. f Образование зоны внутреннего окисления связано с диффузией кислорода вглубь сплава и диффузией легирующего компонента к по-* верхности. При встрече образуются частицы окислов легирующего элемента в матричном металле. Для осуществления внутреннего окисления необходимо, чтобы матричный металл мог в достаточной степени растворять кислород, причем скорость диффузии кислорода должна быть значительно выше, чем скорость диффузии легирующего элемента. Считается, что внутреннее окисление может оказывать положительное влияние на некоторые свойства сплавов. Выделение тонких частиц окислов в металлической фазе упрочняет поверхностный слой, затрудия- ет рекристаллизацию, улучшает сцепление окалины со сплавом (кото-, рая укореняется или заклинивается). Некоторые авторы связывают с таким механизмом положительное влияние р. з. м. на жаростойкость сплавов. Процесс внутреннего окисления также используют в технологии получения дисперсноупрочненных материалов, когда в порошках, применяемых для их изготовления, наиболее дисперсными и равиомер:10 распределенными являются окнсные фазы. При образовании на металлах и сплавах окисных пленок в ннх могут возникать следующие напряжения: 1) внутренние сжимающие, так как рост пленки сопровождается увеличением объема (Уок>ме); 2) внутренние напряжения прн изменении температуры вследствие различия коэффициентов теплового расширения металла и окисла; 3) внутренние напряжения на неровной поверхности; 4) напряжения от служебных нагрузок деталей. Все эти напряжения вызывают деформацию и разрушение окисных пленок, снижают нх защитные свойства. На многих сплавах, особенно сложнолегированных часто образуются двойные окислы типа шпинелей, которые оказываются значительно устойчивей, чем простые окислы компонентов сплава. Так, при окислении легированных сталей возникают шпннелн типа РеСг204, FeAl204, NiCr204 и др. В элементарной ячейке шпинели узлы заняты кислородом и имеются 32 окта- н 64 тетраэдрнческне поры, в которых располагаются ноны металлов. Высокие защитные свойства двойных окислов со шпи-нельной структурой В. И. Архаров связывает с плотностью упаковки этих структур. Защитные свойства этих окислов тем выше, чем меньше параметр решетки. Следовательно, прн создании жаростойких сплавов следует учитывать не только плотность р и диффузионную про- ницаемость окисных слоев, но также их физико-механиче-скне свойства (прочность, пластичность, различие коэффициентов линейного ,pt и объемного расширения металла и окисла) и характер адгезивных связей пленки с металлом (табл. 43). Множество теоретических и экспериментальных Таблица 43. Свойства некоторых окислов, образующихся в жаростойких сталях Металл Fe Fe Cr Al Si Ti Ni Окисел p, г/см 11.2 8.1 22,9 8,4 12.4 FesO РегОз СггОз AI2O3 SiOa Ti02 NiOa 5,9 5,2 5,2 5.2 3,9 43 (300 °C) 13,4 9,6 8,0 2,5 8,2 12,4 1377 1527 1565 2275 2050 1700 1577 1975 720 810 840 1260 1160 880 работ, посвященных жаростойкости, позволяет выделить трн наиболее важные причины повышения жаростойкости при легировании сталей и сплавов: 1) ноны легирующего элемента входят в решетку окисла основного компонента, уменьшая его дефектность н диффузионную проницаемость; 2) легирующий элемент образует на поверхности сплава свой защитный окисел, препятствующий окислению основного металла; 3) легирующий компонент с основным металлом образует двойные окислы типа шпинелей, обладающие повышенными защитными свойствами. Этн факторы не исключают друг друга, а дополняют и дают возможность обосновать существующие, а также более рационально разрабатывать новые жаростойкие сплавы. Основными легирующими элементами, повышающими жаростойкость сталей, являются хром, кремний и алюминий. При легировании сталей хромом жаростойкость резко повышается (рнс. 200), что связано с образованием на поверхности сталей прочной и тугоплавкой окиси хрома СгаОз или окислов шпянельиого типа. В сталях СгаОз образуется только при высоких содержаниях хрома (больше 30 %), а при более низких концентрациях образуются твердые растворы FejOa и СггОз. В хромистых сталях не обнаруживается вюстит (FeO) до 700 °С, что говорит о значительном повышении температуры превращения FeO--FejOs. Сопротивление окислению хромистых сталей сравнительно мало за- Установим охранное оборудование. Тел. . Звоните! |