Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

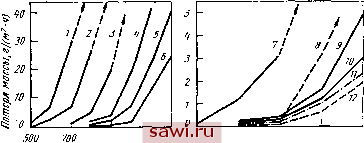

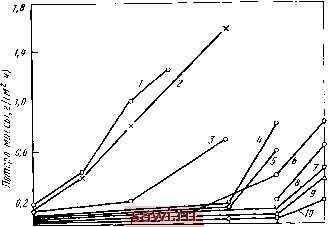

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 висит от содержания углерода. Например, изменение содержания угле* рода от 0,1 до 1,7 % в стали с 20 % Сг почти не влияет на жаростой кость. Поэтому пониженное содержание углерода в жаростойкие, сталях связано с требованиями обеспечения ферритной структуры и тех- иологических свойств, а не с жаростойкостью. Железохромистые стали! более стойки в средах, содержащих серу, чем хромоникелевые стали ия сплавы иа никелевой основе. Кобальт может образовывать окислы СоО и С03О4 и занимает по! жаростойкости промежуточное положение между железом и иикелем. Легирование кобальтом мало изменяет жаростойкость сталей.  т 1100 800 300 1000 Температура испытания, °С 1100 ШО Рис. 200- Влияние хрома (а), никеля (Ф. Ф. Химушин): и кремния (б) ва жаростойкость сталей.; / - углеродистая сталь; 2 - Ь 30 % Сг; 7- 18 % Сг+1 % Si; 8 + 1 % Si; /0-25 % Cr+20 Cr; 3 - 13 % Cr; 4-17 % Cr; 5 - 25 % Cr; 5 - -18% Cr+40% Ni+1% Si; 9 - 25% Cr+20 %№+ Ni+2,5% Si; /7-30% Cr; /2 -нихром 80-20 Никель обладает более высокой жаростойкостью, чем железо в окислительных средах. Никель образует только окисел NiO, который в отличие от вюстита FeO имеет в структуре мало вакансий, что затрудняет диффузию через пленку окисла. Положительное влияние никеля на жаростойкость сталей заметно при достаточно больших содержаниях его, обычно выше 10-12 %. Считается, что максимальное сопротивление окислению прн температурах 800-1200 С у Сг-Ni сталей может быть получено в достаточно широком интервале концентрационных соотношений хрома и никеля, прн этом чем выше содержание хрома, тем меньше необходимо никеля для достижения высокой жаростойкости. Кремний существенно повышает жаростойкость в окислительных средах, а в атмосфере водяных паров его влияние незначительно. Образующийся прн введении кремния окисел имеет хорошую жаростойкость, однако при наличии больших количеств кремния снижается температура спекания {ten) окислов и температура их плавления. При малых содержаниях кремния (до 4 %) окисел ЗЮг не обнаруживается, но образуются силикаты с малой диффузионной проницаемостью. Поэтому содержание кремния в жаростойких сталях ие превышает обычно 2-3 %, что позволяет понизить содержание хрома и никеля и обеспечить достаточный уровень жаростойкости. Алюминий весьма эффективно повышает жаростойкость железа и хромистых сталей. Хромистые стали с алюминием обладают очень вы- сокой жаростойкостью и могут работать прн температурах до 1300- 1400 °С (рнс. 201). Наиболее эффективно для повышения жаростойкости введение 5-8 % А1. Чем выше содержание хрома, тем меньше нужно вводить алюминия для получения требуемой жаростойкости. В процессе работы наблюдается преимущественная диффузия алюминия в поверхностные слои и восстановление окнсных пленок. В результате защитные свойства окислов этих сплавов сохраняются длительное время, но содержание алюминия в процессе работы постоянно понижается. Кремний н алюминий оказывают также положительное влияние на жаростойкость нихромов при введении нх в количестве до 2-3 %, что связыва-  1000 1200 Температура испытания, С Рис. 201. Влияние хрома и алюминия на жаростойкость сталей (Ф. Ф. Химушии): / - 20 % Сг; 2 - 30 % Сг; 3 - 40 % Сг; 4 - 25 % Сг4-1,5 % А1; 5 - 10 % Сг + 5 % А1; 5-30% Сг-1-5% AI; 7-15% Сг-Ь5 % AI; в - 25 % СгЧ-5 % AI; 9-40% СгЧ--ИО % А1; ;0 -65 % Сг-ИО % А1 еТся с легированием этими элементами двойных окислов никеля и хрома. Ванадий, молибден и вольфрам оказывают отрицательное влияние на жаростойкость сталей и сплавов вследствие образования окислов с низкими температурами плавления и испарения. Так, молибден может образовывать окисел МоОз с температурой плавления 795 °С, а ванадий - окисел V2O5 с температурой плавления 658 °С. Температуры плавления и испарения окислов вольфрама и его отрицательное влияние проявляется прн более высоких температурах испытания (выше 1000 °С). Введение этих элементов вызывает образование пористой, рыхлой окалины, которая не обладает защитными свойствами. В сплавах на ни-кельхромовой основе отрицательное влияние молибдена проявляется менее заметно, особенно при повышенном (-~20 %) содержании хрома. Это объясняется тем, что в присутствии больших количеств никеля и хрома молибден ие образует летучих окислов, а входит в состав двойного окисла NiO-Mo04 и молибдата никеля. Влияние марганца на жаростойкость сталей и сплавов считается от-З рицательным, что проявляется при высоких температурах испытания! (выше 800 °С) в образовании рыхлой и хрупкой окалины. Однако рабо- ты О. А. Банных с сотрудниками показали перспективность использова-1 ния хромомарганцевых аустенитных сталей с алюминием в качестве! жаростойких и жаропрочных материалов, работающих до 900 С. 2. Ферритные хромистые и хромоалюминиевые стали К этой группе сталей отнесены высокохромистые стали на основе 13-28 % Сг, которые при достаточно низком содержании углерода или легирования их ферритообразующими элементами имеют однофазную ферритную структуру. Эти стали применяют для изготовления теплообменников, деталей аппаратуры химических производств, печного оборудования и других изделий, которые не испытывают значительных нагрузок и работают при высоких температурах длительное время. Хромоалюминиевые стали главным образом применяют в виде ленты и проволоки, используемой в качестве нагревательных элементов бытовых приборов, печей, реостатов и окалиностойких труб и арматуры. Они имеют высокое омическое сопротивление в широком интервале температур. Для сохранения в сталях однофазной ферритной структуры необходимо достаточно строго выдерживать соотношение аустенитообразующих и ферритообразующнх элементов. Чтобы определить пределы минимального содержания хрома в этих сталях, можно использовать следующую формулу (Ф. Ф. Химушин): Сгз з = %Сг + 4 % Si - 22 % С - 0,5% Мп - - l,5%Ni -30%N. (51) Чем выше содержание хрома, алюминия и кремния в сталях, тем больше температуры, при которых они сохраняют требуемые эксплуатационные свойства. Легирование сталей этого типа преследует цель повышения жаростойкости путем введения таких элементов, как алюминий и кремний, а также связывание углерода в специальные карбиды такими элементами, как Ti, Nb, Мо, Zr, что препятствуют обеднению твердого раствора хромом, предотвращает чрезмерный рост зерна при нагреве. Эффективность действия карбидообразующих элементов проявляется тогда, когда весь углерод связывается в специальные карбиды. Так, в стали типа XI7 при содержании углерода 0,1% требуется 0,5-0,6 % Ti или 1,0-1,2% Nb, т. е. отношение Ti/C=5-б, а Nb/C = 10-12. При введении кремния в высокохромистые жаростойкие стали резко возрастает склонность к росту зерна; кремний улучшает их литейные свойства и свариваемость, повышает жаростойкость, особенно в средах с повышенным содержанием серы. Таблица 44. Окалииостойкость и механические свойства некоторых жаростойких сталей ферритного класса

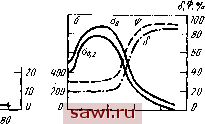

Стали ферритного класса обладают невысокой прочностью и жаропрочностью, высокой пластичностью и удовлетворительными технологическими свойствами. Механические свойства, окалииостойкость и режимы термической обработки основных промышленных марок ферритных сталей приведены в табл. 44. Изделия из хромоалюминиевых сталей (содержание А1 от 3,5 до 5,8 %) устойчивы в атмосфере воздуха, в среде сернистых газов, но резко теряют работоспособность в восстановительных средах, содержащих окись углерода, пары воды, а также хлорсодержащих средах. При длительной 22-970 работе в азотсодержащих средах образуются нитриды алю- МИНИН, которые устойчивы до высоких температур и не оказывают вредного влияния на свойства сталей. Хромистые и хромоалюминиевые стали имеют крупный, недостаток: они могут охрупчиваться в процессах техноло-Я гических нагревов и длительных выдержек при повышенных температурах во время эксплуатации (рис.202). В них; возможна хрупкость при выдержках при температурах 450-500С ( хрупкость 475°С ), хрупкость при 600- \50 1000

- to 800 - 30 BOO Z0 to 60 в ре мл, ч  200 too 600 800 1000 Температура испытания,С Рис. 202. Влияние длительности выдержки при 475 °С (а) и температуры испытания (б) иа механические свойства стали 15X27 800 °С, (в связи с образованием 0-фазы) и хрупкость вследствие образования чрезмерно крупных зерен, например при сварке (см. гл. XXI, п. 5). Хрупкость хромистых ферритных сталей трудно, а часто и невозможно устранить последующей обработкой, что сужает возможности их практического использования и накладывает ограничения на технологические операции. Так ковку и прокатку ферритных сталей следует проводить при температурах ниже 1150°С и заканчивать при возможно более низкой температуре, чтобы получить мелкое зерно. Все операции гибки, правки необходимо проводить в подогретом до 150-250 °С, особенно при работе с холоднокатаными полуфабрикатами. 3. Мартенситные хромокремнистые стали Жаростойкие стали, имеющие повышенное содержание углерода (до 0,5-0,8 %) и легированные совместно хромом и кремнием, имеют после закалки или нормализации мартенситную структуру и обычно называются сильхрома-ми. Они обладают хорошим сопротивлением газовой кор- розни в продуктах сгорания различных топлив и высокой износостойкостью при трении и ударных нагрузках. Стали 15Х6СЮ (0,15 % С; 1,2-1,8 % Si; 5,5-7,0 % Сг; 0,7-1,1 % А1) и 40Х9С2 (0,35-0,45% С; 2,0-3,0% Si; 8,0-10,0 % Сг) отжигают при 850-870 С. Сталь 40Х10С2М (0,35-0,45% С; 1,9-2,6% Si; 9,0- 10,5% Сг; 0,7-0,9 % Мо) подвергают закалке с 1100°С и отпуску при 740 С. Сталь 30Х13Н7С2 (0,25-0,34 % С; 2,0-3,0 % Si 12,0- 14,0 % Сг; 6,0-7,5 % Ni)- закалке с 1050 °С и отпуску при 660-680 °С. Сталь 70Х20Н2С2ХВ (0,8 % С; 2,0 % Si; 21,0 % Сг; 1,5% Ni)-закалке с 1100°С и старению при 780-800°С. Основное назначение сталей этой группы - клапаны автомобильных, тракторных и авиационных двигателей средней мощности. К клапанным сталям предъявляется ряд специфических требований: сохранение высокой твердости и прочности при рабочих температурах (до 700°С), хорошая сопротивляемость действию теплосмен и усталости, высокое сопротивление газовой коррозии в продуктах сгорания жидкого топлива. Кроме того, сильхромы используют в качестве жаростойких сплавов для изготовления регуляторов, теплообменников и колосниковых решеток в котельном и химическом машиностроении. Требуемые свойства в-сталях типа сильхромов обычно достигаются совместным введением хрома (6-14%) н кремния (1-3 %), которые позволяют получить высокое сопротивление газовой коррозии, а повышенное содержание углерода обеспечивает возможность закалки этих сталей и получение высоких значений твердости и износостойкости. Введение молибдена повышает жаропрочность и препятствует развитию отпускной хрупкости сталей. В стали, имеющие высокое содержание хрома (например, при 21-23 %), вводят еще больше углерода или никель для расширения 7-области и, следовательно, возможности закалки стали на мартенсит. Присутствие в сильхромах большого количества хрома, кремния и углерода существенно повышает критические точки сталей. Так, критические точки стали 40Х9С2 Лс1 = =900 °С, Асг=Ш °С, =810 °С, Лгз=870°С. Большинство современных сильхромов обрабатываются на мартенситную структуру (твердость после закалки HRC 50-56), для чего их закаливают от температур 1000-1050 °С. При нагреве до более высоких температур у Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||