Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

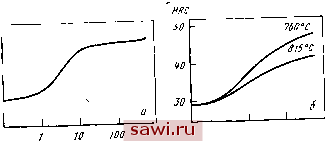

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 этих сталей резко проявляется склонность к росту зерна, что может приводить к хрупкости, связанной с грубозернистой структурой и нафталинистым изломом. Такой вид хрупкости в сильхромах обычно удается устранить повтор- ной обработкой (фазовой перекристаллизацией). Сильхромы также подвержены отпускной хруЯкости при медленном охлаждении после отпуска от 700-800 °С, причем процесс охрупчивания развивается в интервале 500- 600 °С. Этой хрупкости можно избежать с помощью быстрого охлаждения (в масле или воде) или путем легирования стали молибденом. Таким образом, термическая обработка сильхромов состоит чаще всего из закалки на мартенсит и высокого отпуска. Для каждой стали важно точно установить температурный интервал нагрева под закалку. Перегрев может вызвать значительный рост зерна и нафталинистый излом, а недогрев (т. е. неполная закалка)-образование двухфазной структуры, состоящей из хромистого феррита и мартенсита, что резко снижает пластичность и жаропрочность сталей. Температура отпуска зависит от условий работы детали и необходимой твердости стали. Подверженность сильхромов различным видам хрупкости накладывает отпечаток и на технологию горячей обработки давлением. Штамповка может производиться как в у-области (1050°С), так и в а-состоянии (ниже 930 °С), но предпочтительнее деформация при пониженных Температурах. Жаропрочные свойства сильхромов достаточно высоки до 600 °С, а при более высоких температурах резко снижаются. В данном разделе уместно рассмотреть и некоторые другие клапанные стали. В первую очередь это относится к сталям типа 40Х23Н4МЗС. Стали этого типа содержат небольшие количества кремния ( 1 %), но имеют высокое содержание хрома (22-24 % Сг), повышенное содержание молибдена (2,5-3,3%) и никеля (4-6%). После закалки от температур 1050-1150 °С в структуре сталей обнаруживается примерно равное количество б-феррита и аустенита и некоторое (3-5 %) количество карбидной фазы в основном типа (Fe, Сг)2зСб. Затем стали подвергают старению при температуре 780-800 °С, в процессе которого выделяется значительное количество сг-фазы и резко повышается твердость сталей. Интересно отметить, что стали данного типа представляют редкий случай использования упрочнения, возникаю- щего при образовании ст-фазы для обеспечения требуемых эксплуатационных свойств, сохранения высокой твердости, износостойкости и сопротивления термической усталости при температурах до 800-850 °С, что объясняет широкое применение сталей этого типа для изготовления клапанов автомобильных и авиационных двигателей. В интервале 650-950 °С существует прямая зависимость между твердостью и количеством 0-фазы в структуре стали (рис. 203). Установлено, что 0-фаза образуется в основном из б-феррита, причем при 800 °С - температуре максимальной скорости образования а-фазы - за 150 ч происходит практически полное превращение б-а+у и в структуре стали может присутствовать свыше 30 % ст-фазы. При образовании 0-фазы (которая обогащена хромом, молибденом, кремнием) в б-феррите образуются зоны с пониженной концентрацией ферритообразующнх элементов, что приводит к б->-7-превращению. Таким образом, термическая обработка этих сталей состоит из закалки от температур порядка 1100°С и старения при 780°С в течение 15- 20 ч. После такой обработки стали приобретают высокую твердость (до HRC 48-52), которая сохраняется до температур порядка 800 °С на более высоком уровне, чем у клапанных сталей других марок. Недостатком этих сталей является их низкая ударная вязкость по сравнению с другими сильхромами и узкие температурные интервалы при горячей обработке: при перегреве сталей снижается их способность к упрочнению, а при недогреве могут образоваться трещины и повысится хрупкость. 4. Аустенитные стали и сплавы В качестве жаростойких сталей аустенитного класса главным образом применяют стали на хромоникелевой основе. Эти стали не имеют больших преимуществ по жаростойкости перед высокохромистыми сталями ферритного класса, но выгодно отличаются от них по уровню механических свойств, в том числе жаропрочных, технологичности (способности к глубокой вытяжке, штамповке, свариваемости), они также менее склонны к охрупчиванию после длительных выдержек при высоких температурах. Недостатком сталей этого класса является их сравнительно высокая стоимость, использование в больших количествах дефицитного никеля, низкие теплопроводность и сопротивление газовой коррозии в средах, содержащих S. Универсальные аустенитные стали типа 18-8, в том числе 08XI8H9T, 12Х18Н9, 12Х18Н9Т, используют в качестве жаростойкого материала для выхлопных систем, труб, листовых и сортовых деталей при температурах 600-800 °С и невысоких нагрузках. Повышение жаростойкости аустенитных сталей достигается увеличением содержания в стали хрома, никеля, а также дополнительным легированием кремнием. Как указывалось выше, повышение содержания таких ферритообразующих элементов, как хром и кремний, вы- НВ, МПа 2000 ~ 1500 - 1000 -  1000 1дг,ч 20 50 10 б-(раз а,/ Рис. 203. Изменение горячей твердости НВ после изотермической выдержки при 760 С (о) и зависимость твердости HRC от количества <т-фазы (б) в стали 40X23H4M3C (Р. Могфорд, Ф. Болл, Р. Браун) нуждают для сохранения аустенитной структуры значительно увеличивать содержание никеля. Так, в сталях с 22- 25 % Сг должно содержаться не менее 17-20 % Ni (при содержании углерода 0,1-0,2 % (например, сталь 10Х23Н18). При увеличении содержания хрома до 24- 27 % и введении 2-3 % кремния необходимо иметь в стали 19-21 % никеля (сталь типа 20Х25Н20С2). Отметим, что эти стали более склонны к охрупчиванию благодаря образованию а-фазы в интервале 600-800 °С. В качестве жаростойких материалов для работы в науглероживающих средах до 1100°С (например, печные контейнеры и арматура) используют стали с повышенным содержанием углерода (сталь 36Х18Н25С2). Иногда для стабилизации аустенитной структуры и в дополнение и частично для замены никеля вводят марганец (6-10 7о) и азот <0,3-0,4 о/о), например, в стали 12Х25Н16Г7АР, 55Х20Г9АН4. Термическая обработка аустенитных жаростойких сталей заключается обычно в закалке от температур 1000-1050 °С. В качестве жаростойких сплавов повышенной жаропрочности, более надежных и почти не склонных к охрупчиванию, обладающих высокими технологическими свойствами, в авиационной промышленности (камеры сгорания, жаровые трубы) используют железоникелевые сплавы с добавками молибдена (до 3,3 %), вольфрама (до 3,5 %), титана (до 1,2%), например сплав ХН38ВТ (0,1 % С, 21 % Сг, 38 % Ni, 3,0% W, 1 % Ti) и сплав ХН28ВМАБ (0,1 % С, 21 % Сг, 28 % Ni, 5 % W, 3 % Мо, 1 % Nb, 0,15 % N).  100 300 50С 700tar ,r Рис. 204. Зависимость удельного электросопротивления р и твердости НВ сплава Х20Н80 от температуры отпуска после закалки с 770 и 1100 °С (Б. Г. Лифшиц) В сплавах этого типа в интервале 350-550 °С обнаружено возникновение так называемого К-состояния, которое сопровождается изменениями микроструктуры, возрастанием электросопротивления, теплоемкости и твердости (рис. 204). Считается, что по своей природе это превращение протекает внутри твердого раствора и заключается в локальном упорядочении с образованием устойчивых комплексов титана и хрома вокруг атомов никеля (Б. Г. Лившиц). При более высоких температурах нагрева /(-состояние разрушается. Положительное влияние на долговечность и работоспособность никельхромовых сплавов оказывает микролегирование их щелочноземельными и редкоземельными металлами (Са, Mg, Се, Til при содержании до 0,1-0,3 %). Их влияние обычно связывают с рафинирующим действием на вредные примеси. Так, установлено, что при введении Са, Mg, Се сера связывается в тугоплавкие сульфиды. Для ответственных деталей (камер сгорания, жаровых труб и др.) в газотурбостроении используют сплав ХН60ВТ (ЭИ868), который содержит 25 7о Сг и 15% W, введение последнего значительно повысило жаропрочность у-твердо-го раствора без заметного уменьшения пластичности и технологичности сплава. Определенное распространение, особенно за рубежом, получил сплав на никелевой основе, легированный 15% Сг и 7 % Fe, которые изготавливают с применением феррохрома, что позволяет экономить дорогостоящий металлический хром. Этот сплав (по американской терминологии инко-нель) имеет хорошую технологичность, по свойствам близок к нихромам типа 80-20 и применяется после отжига при температурах 760-980 °С. Термическая обработка этих сплавов, которые можно отнести к сплавам с невысоким уровнем дисперсионного упрочнения, обычно заключается в закалке от 1100-1120 С с охлаждением на воздухе. Дисперсионное упрочнение их происходит в процессе эксплуатации при рабочих температурах (800-1000°С). Сплавы на железоникелевой основе имеют после закалки невысокие прочностные свойства (0в==55О-700 МПа) и хорошую пластичность (6=45%). , Жйростойкие сплавы на никельхромовой основе (нихромы) получили значительное распространение в качестве материалов для работы при 800-1100°С, а при кратковременной работе до 1200 °С. Эти сплавы применяют для изготовления деталей газовых турбин, не испытывающих больших рабочих нагрузок и работающих при высоких температурах (камеры сгорания, жаровые трубы, нагревательные элементы электрических печей и других деталей). Сплавы представляют собой в основном твердый раствор хрома в никеле с г. ц. к. решеткой, слабо упрочняются при термической обработке, имеют высокую пластичность, высокое электросопротивление и хорошие технологические свойства. Содержание хрома в этих сплавах обычно составляет 15-27%. В качестве элементов, дополнительно повышающих жаростойкость, применяется А1 (до 3,5%). Введение алюминия существенно повышает жаростойкость и жаропрочность, но снижает пластичность (особенно в интервале 700-800°С) и технологичность сплавов. Легирование сплавов этого типа также преследует цель несколько повысить прочность при комнатной температуре, жаропрочные свойства, что достигается введением титана, молибдена, ниобия в небольших количествах, а также вольфрама. Вольфрам является благоприятным легирующим элементом, так как он повышает температуру солидуса и жаропрочность сплавов и почти не ухудшает их жаростойкости. Введение этих элементов обусловливает образование некоторого количества упрочняющих интерметаллидных фаз. Часть ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ восьмая К инструментальным относят стали, применяемые для обработки материалов резанием и давлением и обладающие определенными свойствами (твердостью, теплостойкостью, износостойкостью и др.) в условиях эксплуатации. Глава XXVHI ОСНОВНЫЕ СВОЙСТВА И КЛАССИФИКАЦИЯ Основными свойствами инструментальных сталей, имеющих значение практически для всех видов инструментов, являются: твердость, вязкость, износостойкость, теплостойкость (красностойкость), прокаливаемость. Кроме того, для некоторых видов инструмента большое значение имеют такие свойства, как теплопроводность, разгаростойкость, окалииостойкость, устойчивость против схватывания (адгезия) и налипания, некоторые механические свойства и др.. Твердость является главным показателем качества инструмента. В зависимости от назначения инструмента устанавливают значения ere твердости. Возможность получения той или иной твердости определяется химическим составом стали (прежде всего углерода) и применяемой термической обработкой. При содержании 0,4-0,7 % С достигается твердость инструмента HRC 40-55, а при 0,8-1,5 % С HRC 58-65. Однако во многом твердость зависит и от получаемой структуры: избыточная карбидная фаза и мартенсит увеличивают ее, а остаточный аустенит уменьшает. Вязкость инструментальной стали может определяться такими показателями, как кси, KCV, Kic и др., и характеризует эксплуатационную надежность инструмента. Однако для инструментальных сталей вязкость, кроме структуры, количества примесей, неметаллических включений, карбидной неоднородности, зависит прежде всего от. твердости. Твердость и вязкость - противоположные свойства инструментальных сталей. Чаще всего повышение твердости вызывает понижение вязкости, и наоборот. По твердости и вязкости инструментальные стали классифицируются на стали высокой твердости (HRC 58-65), но пониженной вязкости Значение отдельных дополнительных свойств для различных ин- струмеитальных сталей будет рассмотрено в соответствующих разделах главы. Установим охранное оборудование. Тел. . Звоните! |