Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

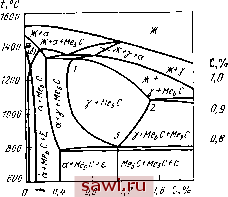

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 нерастворенная часть карбида ванадия оказывает барьерное действие на рост зерна. При принятом содержании ванадия в этих сталях (0,15-0,30%) граница образования структуры перегрева повышается до 900-950 °С, Подобные стали используют для изготовления метчиков, пил, зубил, отрезных матриц и пуансонов, ножей холодной резки, подвергаемых местной закалке. Стали с вольфрамом ХВ4, В2Ф имеют повышенное содержание углерода, что обеспечивает получение карбида МвбС и мартенсита с высоким содержанием углерода, благодаря чему эти стали имеют после закалки наиболее высокую твердость (HRC 65-67) и износостойкость. Они применяются для обработки твердых металлов, например валков холодной прокатки, при небольшой скорости резания. В группу сталей глубокой прокаливаемости входят хромистые стали с более высоким содержанием хрома (1,4-1,7%) и стали комплексно легированные несколькими элементами (хромом, марганцем, кремнием, вольфрамом). Хромистые стали 9X1, X по составу подобны подшипниковой стали ШХ15 и могут быть заменены ею (см. гл. XVI). Комплексно легированные стали 9ХС, ХГС, ХВГ обладают высокой прокаливаемостью. Особенно это относится к сталям с марганцем, поэтому стали типа ХВГ применяют для крупного режущего инструмента, работающего при малых скоростях резания (протяжки, развертки, сверла и др.). Легирование кремнием позволяет повысить устойчивость против отпуска. Стали 9Х5ВФ и 8Х4В2М2Ф2 применяют для деревообрабатывающего режущего инструмента. Сталь 8Х4В2М.2Ф2 является низколегированной быстрорежущей сталью. Она является полутеплостойкой, обладает достаточно хорошей теплопроводностью (из-за малого содержания вольфрама) по сравнению с инструментом из классических быстрорежущих сталей, что исключает прижигание дерева при механической обработке его на больших скоростях. Однако существенным недостатком перечисленных легированных сталей является их низкая теплостойкость, что исключает возможность их применения для режущего инструмента, эксплуатируемого в тяжелых условиях, связанных с разогревом режущей кромки. В таких условиях работы можно применять лишь стали с высокой теплостойкостью, т. е. быстрорежущие. Глава XXX БЫСТРОРЕЖУЩИЕ СТАЛИ Применение быстрорежущих сталей для режущего инструмента позволяет повысить скорости резания в несколько раз, а стойкость инструмента - в десятки раз. Главной отличительной особенностью быстрорежущих сталей является их высокая теплостойкость или красностойкость* (600-700 °С) при наличии высокой твердости (63-  0,7 -  °Р9 РГ2 о/Р6М5 3 v,% Рис. 210. Вертикальный разрез диаграммы системы Fe-W-Сг-V при 18 % W; I % V и 4 % Сг; 8 - интерметаллид (Мураками, Хатт с дополнениями Куо) Рнс. 211. Соотношение между средним содержанием углерода и ванадия в некоторых марках быстрорежущих сталей (по ГОСТ 19265-73) 70 HRC) и износостойкости инструмента. Уникальные свойства быстрорежущих сталей достигаются посредством специального легирования и сложной термической обработки, обеспечивающих определенный фазовый состав. 1. Роль легирующих элементов и фазовый состав стали Основными легирующими элементами быстрорежущих сталей, обеспечивающими высокую красностойкость, являются вольфрам, молибден, ванадий. Кроме них, все стали легируют хромом, а некоторые - кобальтом. Важным компонентом является углерод. Карбидообразующие элементы образуют в стали специальные карбиды: МееС на основе вольфрама и молибдена. * Для быстрорежущих сталей по ГОСТ 19265-73 принято использовать термин красностойкость вместо теплостойкость . МеС на основе ванадия и Л1е2зСб на основе хрома. Часть атомов Me в указанных карбидах составляют железо и другие элементы (см. гл. VIII, п. 3). Вертикальный (политермический) разрез диаграммы состояния системы Fe-Сг-W-V, характерный для быстрорежущих сталей, приведен на рис. 210*. Аустенит в быстрорежущих сталях получается при нагреве выше 800- 900 °С, однако при этих температурах аустенит не обогащен основными легирующими элементами и углеродом. Поэтому закалка стали от температуры выше Лсд (линии J-3-2) на 30-50 °С, как принято для обычных сталей, не может обеспечить главного свойства быстрорежущей стали - красностойкости. Красностойкость достигается лишь после высокотемпературного нагрева под закалку до температур несколько ниже линии солидуса (линия /-2), когда значительная часть легированных карбидов растворяется в аустените, обогащая его вольфрамом, молибденом, ванадием, хромом и углеродом. Полного растворения в аустените карбида МеС, а также МеС, как видно из диаграммы состояния, даже при столь высоких температурах не происходит. Повышение содержания углерода в стали приводит к понижению температуры закалки, так как линия солидус 1-2 понижается с 1330 °С (0,6 % С) до 1100°С (1,5 % С). Диаграмма также показывает, что обезуглероживание быстрорежущей стали (до % С <0,5-0,6) приводит к появлению а-фазы (область a+Y+WesC левее линии 1-3). Чрезмерное содержание углерода, сверх необходимого для образования специальных карбидов, может привести к появлению карбида цементитного типа, что ухудшает свойства стали. Вольфрам и молибден являются основными легирующими элементами, обеспечивающими красностойкость. Долгое время в СССР (до 70-х годов) наиболее широко использовали вольфрамовые стали без молибдена (марки Р18, Р12, Р9). Однако острая дефицитность вольфрама привела к частичной его замене молибденом. Замену вольфрама молибденом проводят, исходя из соотношения Mo:W=I : 1,5, однако общее содержание молибдена в стали не должно быть более 5 %**. * Из специальных карбидов иа диаграмме указан лишь карбид МееС. Ниже равновесной температуры растворения в стали будут присутствовать также МеС и МезСв, что на диаграмме ие указано. ** Известны безвольфрамовые быстрорежущие стали иа основе молибдена. Однако они обладают существенными недостатками (склонны к росту зерна и перегреву, обезуглероживанию, имеют узкие температурные интервалы закалки и отпуска и др). Считается что наиболее оптимальные свойства и рациональная стоимость инструмента достигается при соблюдении условия 2(W-fl,5 Мо)=12-13 % (Л. С. Кремнев). По этому принципу построена наиболее широко применяемая в настоящее время сталь Р6М.5. Вольфрам (молибден) образует в стали карбид МеС,. который при аустенитизации частично переходит в твердый раствор, обеспечивая получение после закалки легированного вольфрамом (молибденом) мартенсита. Эти легирующие элементы, а также ванадий затрудняют распад мартенсита при нагреве, обеспечивая необходимую красностой-. кость. Нерастворенная часть карбида MegC приводит к повышению износостойкости стали. Таким образом, без вольфрама или молибдена не может быть быстрорежущей стали. Наличие в стали высокого содержания вольфрама приводит к ухудшению теплопроводности стали, что вызывает осложнения при обработке давлением и необходимость замедленного (ступенчатого) нагрева стали под закалку во~избежание появления трещин. Кроме того, вольфрамовые стали склонны к сильной карбидной неоднородности. Частичная замена вольфрама молибденом уменьшает этот недостаток. Ванадий образует в стали наиболее твердый карбид VC (МеС) (HV 2700-2800). Максимальный эффект от введения в сталь ванадия достигается при условии, что со-держ!ание углерода в стали будет достаточным для образования большого количества карбидов и для насыщения твердого раствора. При минимальном содержании ванадия в быстрорежущих сталях около 1 % содержание углерода устанавливается в пределах 0,7-0,8%. С ростом количества ванадия в стали содержание углерода должно увеличиваться из расчета: на каждый 1 % V- прирост углерода около 0,2 %. В основных марках быстрорежущих сталей соблюдается такая зависимость между содержанием ванадия и углерода (рис. 211). Карбид МеС, частично растворяясь в аустените, увеличивает красностойкость и повышает твердость после отпуска благодаря эффекту дисперсионного твердения. Нерастворенная часть карбида МеС увеличивает износостойкость стали. Чем выше содержание ванадия в быстрорежущих сталях (а оно доходит* до 5 %), тем выше износостойкость вследствие увеличения количества самого твердого карбида. Однако при этом ухудшается шлифуемость стали. Широкое применение в инструментальной промышленности корундовых и алмазных кругов позволило расширить про- изводство высокованадиевых сталей и тем самым достигнуть некоторой экономии вольфрама благодаря уменьшению доли нерастворенного карбида MegC, также увеличивающего износостойкость. Хром во всех быстрорежущих сталях содержится в количестве около 4 % Он является основой карбида МегзСб. При нагреве под закалку этот карбид полностью растворяется в аустените при температурах, значительно более низких, чем температуры растворения карбидов MegC и МеС. .Вследствие этого основная роль хрома в быстрорежущих сталях состоит в придании стали высокой прокаливаемости. Он оказывает влияние и на процессы карбидообразования при отпуске. Кобальт применяют для дополнительного легирования быстрорежущей стали с целью повышения ее красностойкости. Кобальт в основном находится в твердом растворе и частично входит в состав карбида МвеС По мнению некоторых исследователей, он может образовывать при отпуске интерметаллиды типа (Со, Fe)7{W, Мо)б. Кобальт увеличивает устойчивость против отпуска и твердость быстрорежущих сталей (до HRC 67-70). Влияние кобальта на красностойкость (сохранение твердости HRC 60) характеризуется следующими данными (Ю. А. Геллер): Содержание кобальта, %......... О 3 5 10 15 Красностойкость, °С . . 610-615 620 630 640 650 К недостаткам влияния кобальта следует отнести ухудшение прочности и вязкости стали, увеличение обезуглероживания. Содержание остаточного аустенита после закалки в сталях с кобальтом возрастает до 40 %, против 25% для сталей без него. Однако главной причиной, сдерживающей широкое применение кобальтовых сталей, является дефицитность и высокая стоимость кобальта. 2, Марки быстрорежущих сталей Химический состав и свойства быстрорежущих сталей регламентированы ГОСТ Д 9265-73. В табл. 46 приведены сведения об основных марках быстрорежущих сталей. Быстрорежущие стали условно подразделяют на стали умеренной красностойкости (при содержании до 2 % V) и стали повышенной красностойкости (при содержании более 2 % V или дополнительно легированной кобальтом). До конца 60-х годов основной маркой быстрорежущей стали, производимой отечественной промышленностью, являлась сталь Р18. Объем производства ее от всех других марок быстрорежущих сталей составлял около 85 %. Острая дефицитность вольфрама заставила в 70-х годах все страны перейти на вольфраммолибденовую сталь типа Р6М5. В нашей стране объем производства этой стали составляет около 80 %. В результате этого произошло снижение среднего содержания вольфрама в быстрорежущих сталях с 16,5 до 7, % при росте среднего содержания молибдена с 0,6 до 4%. Вольфраммолибденовые стали намного дешевле, чем aнaлoгичныe по свойствам вольфрамовые стали. Так, если ув соответствии с ценами на мировом рынке принять стоимость стали Р6М5 за 100 %, то стоимость стали Р12 составит 120 %, а Р18 170 %. Необходимо также отметить, что в последнее время расширилось использование быстрорежущих сталей с повышенным содержанием углерода на 0,2 % при низком содержании вольфрама и молибдена (11РЗАМЗФ2), а также сталей, легированных 0,05-0,10 % N (Р6АМ5, Р6АМ5ФЗ). Легирование азотом повышает эксплуатационные свойства инструмента. Разработаны и перспективны безвольфрамовые быстрорежущие стали типа 11М5ФЗ, имеющие свойства, близкие к стали Р6М5. В настоящее время для изготовления инструмента из быстрорежущих сталей все шире применяют методы порошковой металлургии. В таких материалах нет карбидной неоднородности и анизотропии свойств, они хорошо шлифуются при повышенном содержании ванадия (до 3,5%), имеют более высокую красностойкость и лучшие режущие свойства. Изготовление инструмента методами порошковой металлургии является безотходным способом производства. 3. Фазовые превращения в быстрорежущих сталях Высокие служебные свойства инструмента из быстрорежущей стали достигаются после термической обработки. Рассмотрим фазовые превращения, которые протекают при этом, на примере сталей Р18 и Р6М5. Превращения при нагреве стали под закалку связаны с аустенитизацией и прежде всего с переходом в твердый раствор легирующих элементов из карбидной фазы; Изменение фазового состава стали Р6М5 при термической обработке детально изучено в работах И. К- Купало- Установим охранное оборудование. Тел. . Звоните! |