Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

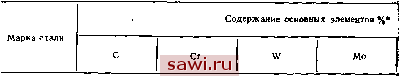

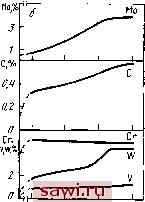

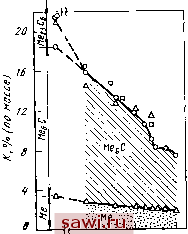

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 Таблица 46. Состав и некоторые свойства быстрорежущих сталей!  Р18 PI2 Р9 Р6АМ5** Р6М5 Р6АМ5ФЗ** Р6М5ФЗ 11РЗАМЗФ2 Р12ФЗ Р18К5Ф2 Р9К5 Р6М5К5 Р9М4К8 0,7-0,8 0,8-0,9 0,85-0,95 0,82-0,90 0,82-0,90 0.95-1,05 0,95-1,05 1,02-1,12 0,95-1,05 0,85-0,95 0,9-1,0 0,84-0,92 1,0-1,1 3,8-4,4 3,1-3,6 3,8-4,4 3,8-4,4 3,8-4,4 3,8-4,3 3,8-4,3 3,8-4,3 3,8-4,3 3,8-4,4 3,8-4,4 3,8-4,3 3,0-3,6 17,0-18,5 12,0-13,0 8,5-10,0 5,5-6,5 5,5-6,5 5,7-6,7 5,7-6,7 2,5-3,3 I2.0r-13,0 17,0-18,5 9,0-10,5 6,0-7,0 8,5-9,6 <1,0 <1,0 <],0 5,0-5,5 5,0-5,5 5,5-6,0 5,5-6,0 2,5-3.0 0,5-1,0 1,0 1.0 4,8-5,3 3,8-4,3 Во всех сталях Мп<0,5 %; Si<0,5 %; № 0,4 %; S<0,025-O,030 случае стали соответствеиио обозначают Р6М5 и Р6М5ФЗ. Р-с 0,030- вой. На рис. 212 показано изменение состава твердого раствора в зависимости от температуры нагрева под закалку сталей Р18 и Р6М.5, а на рис. 213 - изменение количества основных карбидов. По достижении температуры 1000- HOOT в обеих сталях весь хром переходит полностью из карбида в аустенит. Однако при этой температуре растворение карбидов МвбС и МеС невелико. Наиболее активно процессы растворения карбидов МевС протекают при температурах 1200-1240 °С в стали Р6М.5 и еще при более высоких температурах 1270-1300 °С в стали Р18, что вызывает существенное обогащение аустенита вольфрамом (Р18) и вольфрамом и молибденом (Р6М5). Растворение карбидов МеС также происходит при высоких температурах и почти предельное количество ванадия растворяется в стали Р6М5 при 1200-1240 °С, а в стали Р18 -при 1260-1300 °С. В стали Р6М5 при температурах 1220- 1230°С растворено 3,5-4,0 % W; -3 % Мо; 1,0-1,2 % V; 0,5 % С, а в стали Р18 при 1270-1290 °С 7-8 % W; 0,8- 0,9 % V. Остальное количество элементов, содержащихся в стали, входит в состав нерастворенной (избыточной) карбидной фазы. Пересчет суммарного содержания вольфрама и молибдена на эквивалентное содержание вольфрама по формуле 1.0-1,4 1.5-1.9 2.0-2,6 1,7-2,1 1,7-2,1 2,3-2,7 2,3-2,7 2,2-2,6 2,5-3,0 1,8-2,4 2,2-2,6 1.7-2.2 2,1-2,5 со, N Режим термической обработки отп- ° 0,05-COIN 0.05-0. IN 0,05-0, IN 5,0-б.ОСо 5,0-б.ОСо 4.8-5,ЗСо 7,5-8.5СО 1270-1290 1240-1260 1220-1240 1210-1230 1210-1230 1210-1230 1210-1230 1190-1210 1240-1260 1270-1290 1220-1240 1210-1240 1210-1240 550-570 550-570 550-570 540-560 540-560 540-560 540-560 540-560 550-570 560-580 560-580 540-560 540-560

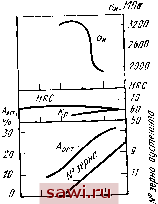

0,035 %. * Допускается изготовление сталей без легирования азотом, в этом 2(W--1,5 Мо) показывает, что в аустените стали Р6М5 при оптимальной температуре нагрева под закалку (1200- 1230 °С) растворено около 8 %W. В стали Р18 в аустените растворяется также около 8 % W, но при температурах 1270-1290 °С. Следовательно, одинаковая красностойкость сталей Р6М5 и Р18 достигается при более экономном легировании на стали Р6М5. Изменение структуры и свойств быстрорежущих сталей в зависимости от температуры закалки характеризует рис. 214. При температуре закалки 1200-1230 °С в стали Р6М5 обеспечивается мелкое зерно аустенита (№ 10-И); содержание остаточного аустенита составляет 20-25 %, достигается высокая твердость и красностойкость стали. Предел прочности при изгибе после закалки от 1240 °С резко снижается. В стали Р18 аналогичные свойства достигаются после закалки от 1270-1290 С. Таким образом, данные изучения фазового состава, структуры и свойств быстрорежущих сталей показывают, что оптимальная температура закалки стали Р6М5 1 200-1230°, а Р18 1270-1290 °С. Значения оптимальных температур закалки других сталей приведены в табл. 46. Превращение при охлаждении быстрорежущей стали после аустенитизации от оптимальных температур характеризует диаграмма изотермического распада аустенита ста- ли Р6М5, приведенная на рис. 215. Диаграммы других быстрорежущих сталей мало отличаются от приведенной. Высоколегированный аустенит, образовавшийся при высокотемпературном нагреве, обладает весьма высокой устойчивостью к распаду, вследствие чего быстрорежущие стали могут закаливаться даже при охлаждении на воздухе.; Однако при этом, как видно из диаграммы возможно выде- II 11

т 1000 то тоПокС ОттзПОО 1160 1220 1280 )ы аустенитизации : закалкн: 0-Р18 (А. П. Гуляев); б - Р6М5 (И. К. Купалова) Рнс. 212, Влияние температуры аустенитизации быстрорежущих сталей состав твердого раствора после закалкн: ление из переохлажденного, аустенита при температурах 800-550 °С специальных карбидов (штриховая линия на диаграмме), что приводит к обеднению твердого раствора легирующими элементами и к уменьшению красностойкости. Поэтому инструмент из быстрорежущей стали обычно охлаждают в масле или в расплаве солей или щелочи. В интервале температур 350-600 °С между I и II ступенями имеется зона высокой устойчивости аустенита, что позволяет проводить ступенчатую закалку инструментов. Выдержка в интервале температур 400-500 °С не вызывает Выделения карбидов, распада аустенита и не влияет на температуру мартенситного превращения. Однако ступенчатая закалка в низкотемпературной соляной (щелочной) ванне позволяет выровнять температуру по сечению инструмента перед мартенситным превращением и тем самым значительно уменьшить возникающие при закалке напря- жения, а следовательно, снизить коробление инструмента и возможность образования в нем закалочных трещин. В ряде случаев (длинный инструмент большого сечения - сверла, протяжки и т. п.) возможно проведение изотермической закалки с кратковременной выдержкой в области бейнитной ступени, что приводит к понижению   Отжиг 1100 1200 t.C то то 11801220 1260 t,C Рнс. 213. Влияние температуры аустенитизации стала P6MS иа количество карбидной фазы (И. К. Купалова) Рнс. 214. Влияние температуры аустенитизации иа структуру н свойства стали Р6М5 (И. К. Купалова). HRC -после закалкн; о -прочность при изгибе после закалки и отпуска; Кр. - красностойкость при 620 С температуры мартенситного превращения, увеличению количества остаточного аустенита и еще более существенному уменьшению коробления и склонности к трещинообра-зованию. Положение температурного интервала мартенситного превращения характеризует количество остаточного аустенита, получаемого после закалки. Этот интервал в сильной степени зависит от температуры нагрева под закалку. При соблюдении рекомендуемых температур нагрева под закалку значения температуры начала мартенситного превращения Mh=150-200°С для сталей Р6М5, Р18, Р12, Р9 и др. При охлаждении до комнатной температуры остается не-распавшимся 20-25 % аустенита. Таким образом, фазовый состав быстрорежущих сТалей после закалки обычно следующий: нерастворенных карби- дов 7-15 %, остаточного аустенита 20-30 %, остальное - мартенсит. В сталях с кобальтом количество остаточного аустенита доходит до 35-40 %. Превращение при отпуске быстрорежущей стали заключается в выделении специальных карбидов из мартенсита и превращении остаточного аустенита в мартенсит. Благодаря этим процессам достигаются высокие свойства стали и инструмент приобретает не-  - 200 конец . превра1цения 50% А-М  0,5 7 10 10 10 да* 10 Ю Время, с Рис. 215. Диаграмма изотермического превращения аустенита стали Р6М5 (А. А. Попов, л, Е. Попова) обходимые эксплуатационные характеристики. На рис. 216 показано влияние температуры отпуска на твердость и прочность при изгибе стали Р6М5. Уменьшение твердости стали происходит при отпуске до 400 °С. Наибольшему уменьшению твердости соответствуют экстремальные значения прочности при изгибе. При отпуске в этом температурном интервале образуются карбиды цементитного типа. Отпуск при 400-500 °С приводит к увеличению твердости и снижению прочности при изгибе до минимальной. Максимальная твердость достигается при отпуске 540- 560 °С. Электронно-микроскопические исследования показывают, что пику вторичной твердости соответствует вы- , деление высокодисперсных карбидов ванадия, при этом твердый раствор заметно обедняется ванадием, а в карбидной фазе наряду с нерастворенными крупными карбидами МеС появляются вторичные дисперсные карбиды МеС. На пике вторичной твердости и при более высоких температурах возможно выделение дисперсных карбидов типа Me2C(W2C и МогС). Резкое уменьшение твердости при более высоких температурах обусловлено выделением карбидов МееС. В стали Р18 происходят аналогичные процессы. Пик вторичной твердости достигается при температуре 550- 570 С. Данные рис. 217 иллюстрируют изменение состава твердого раствора стали Р18 от температуры отпуска. Интенсивное выделение карбидов ванадия происходит при отпуске 560 °С, однако при этой температуре в твердом растворе сохраняется высокое содержание вольфрама. Последний интенсивно выделяется из твердого раствора в виде карбида МеС при температурах отпуска выше 600 °С, что обусловливает потерю красностойкости при этих тем-п Ц)атурах, Кроме процесса карбидообразования на свойства стали существенно влияет превращение остаточного аустеннта в мартенсит. Как отмечалось ранее (см. гл. IX, п. 3), при нагреве закаленной быстрорежущей стали до  too ООО omn,  -1-1- Щ Щ200 too 600 Рнс 217. Влияние температуры отпуска иа состав твердого раствора стали Р18 (Ю. А. Геллер) Рис. 216. Влияние температуры отпуска иа твердость HRC и прочность прн изгибе стали Р6М5 (И. К. Купа-лова) температур 500-600 °С и изотермической выдержке при ней из остаточного аустенита в соответствии с диаграммой (см. рис. 215) выделяются специальные карбиды. Вследствие этого повышается мартенситная точка и остаточный аустенит частично превращается в мартенсит. Практически полное превращение остаточного аустенита в мартенсит можно осуществить лишь после нескольких циклов нагрева и охлаждения, т. е. после 2-4-кратного отпуска. Так, данные рис. 218, а показывают, что продолжительность однократного отпуска более 1 ч приводит к небольшому снижению количества остаточного аустенита по сравнению с тем количеством, которое превращается при одночасовом отпуске. Существенный эффект достигается при многократном отпуске (рис. 218,6). После первого отпуска количество остаточного аустенита снижается с 25 до 10 7о- При этом мартенсит, полученный при закалке (55%), отпускается), но образуется новый неотпущенный мартенсит (15%) из остаточного аустенита. При втором отпуске количество остаточного аустенита снижается с 10 до 5 7о, отпускается мартенсит, полученный при первом отпуске, Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||