Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 но опять появляется новый неотпущенный мартенсит (5 %). После третьего отпуска количество остаточного аустенита составляет лишь 1-2 % и практически весь мартенсит отпущен (кроме 3-4 %, полученных при третьем отпуске). Многократный отпуск приводит к росту твердости по сравнению с закаленным состоянием, т. е. к явлению вторичной закалки или вторичной твердости.

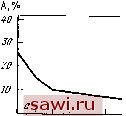

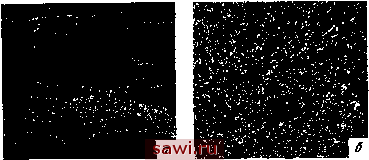

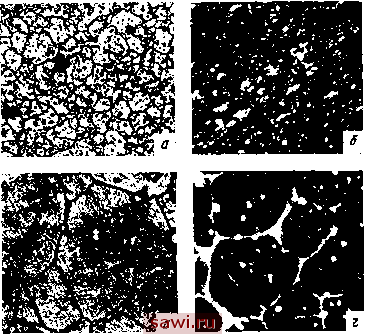

о 0,5 7,0 1,5 2,0 2,5 Ътп, V Закалка 70 2-0 3-0 Отпуск Рис. 218. Влияние отпуска при 560 С на количество остаточного а, аустенита, неотпущеиного мартенсита М и твердость HRC быстрорежущей стали: а - продолжительность отпуска oin стали Р6М5 (А. п. Гуляев); б -число отпусков стали Р18 (Ю. А. Геллер) Количество отпусков определяется содержанием остаточного аустенита после закалки и его стабильностью, за- висящей от состава стали. Обычно вольфрамовые и воль- j фраммолибденовые стали подвергают двух-трехкратному отпуску, а стали с кобальтом - трех-четырехкратному от- . пуску. Возможно применение сокращенного высокотемпе- ратурного отпуска вместо одночасовых отпусков при 560 °С. Установлена зависимость между температурой и длительностью оптимального отпуска быстрорежущей стали (И. К. Купалова). Вместо многократных отпусков принципиально возможно проводить обработку холодом (А. П. Гуляев), т. е. сразу же после закалки охлаждать инструмент до температуры -80 °С. Такое охлаждение вызывает дополнительное превращение в аустенит 10-20 % остаточно- , го аустенита. После обработки холодом достаточно прове-дения одного отпуска. Однако значительное увеличение напряжений при обработке холодом повышает коробление ; и возможность образования трещин в инструменте. По этой причине обработка холодом практически не применяется. , Таким образом, фазовый состав быстрорежущих сталей после многократного отпуска: специальные карбиды (не-растворенные при аустенитизации и выделившиеся при отпуске) 20-25 %; остаточный аустенит 1-2 %; остальное - отпущенный мартенсит (в том числе 3-4 % неотпу- щепного). .изотермический Заката Трех- , ттиг ПОП- кратный SW-SSDC  HBiZSSD HRC60-62 HRC63-6S твердость Рис 219. Схема термической обработки инструмента вз быстрорежущей стали Р6М5 (обобщение данных) 4. Термическая обработка инструмента Термическая обработка быстрорежущих сталей включает смягчающий отжиг проката или поковок перед изготовлением инструмента и окончательную термическую обработку- закалку с отпуском готового инструмента. Схема термической обработки инструмента из быстрорежущей стали Р6М5 приведена на рис. 219. Для других сталей схема обработки аналогична, изменяются лишь температурные режимы в соответствии с данными табл. 46. Цель смягчающего отжига - понизить твердость до НВ -250-300 и подготовить структуру стали к закалке. Режим обработки: аустенитиза-ция 840-860 °С, охлаждение со скоростью 30- 40°С/ч до 720-750 °С, выдержка не менее 4 ч, охлаждение со скоростью 40- 50°С/ч до 600 С и далее на воздухе. Такой отжиг является изотермическим. Из отожженной стали изготовляют необходимый инструмент. Цель окончательной термической обработки - получить необходимую красностойкость, износостойкость, твердость и прочность инструмента. Закалка инструмента из быстрорежущей стали чаще всего проводится с аустенитизацией всоляных ваннах. Нагрев под закалку вследствие низкой теплопроводности быстрорежущей стали проводят с предварительным подогревом при температуре 800-850 °С. Для сложного крупногабаритного инструмента (сечением более 30 мм) делают дополнительные ванны подогрева при 400-500 °С, а иногда еще и при 1000-1100°С. Оптимальная температура аустенитизаци зависит от вида инструмента. Резцы и крупные сверла закаливают от верхней температуры рекомендуемого интервала; резьбовой, зуборезный инструмент и фрезы нагревают до нижней температуры. Колебания температуры соляной ванны не должны превышать ±5 °С. Особенно строгим должен быть контроль состава соляной ванны с целью исключения обезуглероживания. Выдержка при температуре закалки не должна быть больше, чем это необходимо для растворения карбидных фаз, так как в противном случае наблюдается сильный рост зерна. Выдержку определяют по специальным формулам (Е. А. Смольников) или номограммам. Охлаждение при закалке проводят в масле или горячих средах (ступенчатая или изотермическая закалка). После горячей среды инструмент охлаждают на воздухе. После закалки следует контроль твердости, а на образцах-свидетелях контролируют размер зерна в изломе. Отпуск мартенсита следует осуществлять сразу же после закалки во избежание стабилизации остаточного аустенита. Оптимальные температуры отпуска разных сталей указаны в табл. 46. Выдержка при каждом отпуске 1 ч, а последующее охлаждение следует проводить до комнатной температуры в целях более полного превращения остаточного аустенита в мартенсит. На рис. 219 указан трехкратный отпуск. В зависимости от количества остаточного аустенита и типа инструмента количество отпусков может быть от двух до четырех. Последний отпуск иногда совмещают с цианированием (насыщение поверхности азотом и углеродом), которое проводят в цианистых солях при отп- После отпуска проводят контроль твердости, затем следует окончательная шлифовка (заточка) инструмента. Для снятия возникших при этом напряжений инструмент иногда подвергают низкотемпературному отпуску (200-300 °С). Термомеханическая обработка быстрорежущих сталей разработана для некоторых видов инструмента. Однако она не получила должного развития: НТМО мало пригодна из-за низкой пластичности сталей и необходимости использовать мощное оборудование для деформации, а ВТМО взоможна только при скоростном нагреве и деформации и находит применение при изготовлении мелкого инструмента методом пластической деформации, например сверл, продольно-винтового проката (И. К- Купалова). Карбидная неоднородность представляет со-ой сохранившиеся участки ледебуритной эвтектики в прокатном металле (рис. 220, с). Она определяется прежде всего металлургическим переделом, а именно: кристаллизацией слитка и его горячей пластической деформацией. Сильная карбидная неоднородность значительно уменьшает прочность, вязкость и стойкость инструмента. Уменьшение карбидной неоднородности достигается комплексом мероприятий при металлургическом переделе. Радикальным способом устранения карбидной неоднородности является изготовление инструмента методами порошковой металлургии (рис. 220, б). Обезуглероживание поверхности инструмента при термической обработке обусловлено плохой раскисленностью высокотемпературной соляной ванны и чрезмерно длительной выдержкой при аустенитизации. Перегрев при аустенитизации приводит к чрезмерно сильному росту зерна аустенита по сравнению с нормально нагретой  Рис. 220. Карбидная неоднородность быстрорежущей стали Р6М5, х500: й -балл 8, прокат из слитка; б - балл 1, порошковый металл сталью. Это различие проявляется в закаленном состоянии и после отпуска в распределении карбидной фазы по границам бывших зерен аустенита (рис. 221). При значительном превышении установленных температур аустенитизации может произойти пережог - оплавление границ зерен. Избежание обоих дефектов требует более жесткого контроля температуры аустенитизации. Перегрев исправим путем последующего отжига и повторной закалки, пережог не исправим. Трещины могут быть обусловлены как чрезмерно быстрым нагревом в соляных ваннах, без достаточного предварительного подогрева, так и ускоренным охлаждением в области температур мартенситного превращения. Низкая твердость (HRC 58-62) после закалки и многократного отпуска может быть обусловлена низким нагревом при аустенитизации, приводящим к недостаточному легированию мартенсита, что вызывает разупрочнение при отпуске; низким или высоким нагревом при отпуске (до или после пика вторичной твердости); обезуглероживанием поверхности; стабилизацией остаточного аустенита между закалкой и отпуском, что приводит к сохранению большого количества остаточного аустенита; Нафталинистый излом представляет собой крупнозернистый излом со своеобразными блестками. Обычно такой дефект проявляется после повторной закалки недостаточно отожженной стали. По мнению В. Д. Са-  Рнс. 221. Микроструктура быстрорежущей стали Р6М5, Х500: а, б -нормальный нагрев прн аустенитизации 1230 °С; в, г -перегрев 1265 °С; а, в - закалка; б, г - закалка с трехкратным отпуском донского, ненормальный рост зерна при повторной закалке быстрорежущей стали, приводящий к нафталинистому излому, получается в результате первичной рекристаллизации аустенита, обусловленной внутренним наклепом и развивающейся (вероятно, из-за влияния присутствующей дисперсной карбидной фазы) из малого числа центров (см. гл. Vn, п. 1). Для устранения нафталинистого излома необходимо сталь перед повторной закалкой подвергнуть отжигу. 5. Твердые сплавы Твердые сплавы являются спеченными порошковыми материалами иа основе твердых тугоплавких соединений переходных металлов. Основой большинства твердых сплавов является карбид вольфрама, наряду с ним используются карбид и карбонитрид титана и карбид тантала. В качестве связующего материала главным образом используется кобальт, а в ряде сплавов никель с молибденом. Твердые сплавы имеют значительно более высокую красностойкость (выше 800-1000 °С), твердость и износостойкость, чем быстрорежущая сталь. Однако их вязкость меньше и оии весьма чувствительны к действию Ударных нагрузок. Твердые сплавы изготовляют методами порошковой металлургии, смещивая порошки карбида и связующего металла, спрессовывая нх в формы и спекая при высокой температуре (1250-1500 °С). Такой инструмент ие подверг)ается термической обработке, а лишь затачивается. Марки твердых сплавов регламентируются ГОСТ 3882-74. В табл. 47 приведены наиболее типичные твердые сплавы и их свойства. Таблица 47. Состав и свойства некоторых твердых сплавов

Безвольфрамовые

Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||