Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

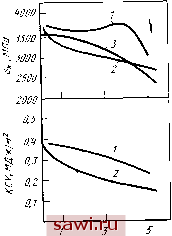

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 в марках твердых сплавов буквы обозначают: В - карбид воль- : фрама, Т -карбид титана, ТТ -карбиды титана и тантала, КНТ - карбонитрид титана, К - кобальт, Н - никель. Цифры после букв - содержание этих веществ в процентах, а для букв ТТ - сумму содержания карбидов титана и тантала. Содержание карбида вольфрама не указывается, оно определяется по разности. В безвольфрамовых сплавах в качестве связующего металла используют никель в смеси с 20- 25 % Мо. Твердые сплавы широко применяют для обработки материалов резанием, для оснащения горного инструмента, быстроизнашивающихся деталей машин, узлов штампов, инструмента для волочения, калибровки, прессования и т. д. Твердосплавный инструмент очень дорог, поэтому из него изготовляют лишь режущую или изнашиваемую часть инструмента. Державки же инструмента изготовляют из обычной конструкционной или инструментальной стали. Безвольфрамовые твердые сплавы являются весьма перспективными. Эти сплавы по основным свойствам не уступают вольфрамсодержащим твердым сплавам. Применяют их вместо сплавов ВК6, Т30К4, Т15К6, Т14К8 и др., что позволяет экономить дефицитные вольфрамы и кобальт. В перспективе в качестве инструментальных материалов будут применяться вещества с преимущественно химической связью меж,ду атомами, обладающие вследствие этого наиболее высокими значениями твердости и теплостойкости: металлокерамика (АЬОз), нитриды, бориды и другие сверхтвердые материалы (Л. С. Кремнев). Перспективным является использование способов упрочнения поверхностных слоев инструмента путем нанесения покрытий из нитридов титана, молибдена и других твердых соединений. Глава XXXI ШТАМПОВЫЕ СТАЛИ Стали, применяемые для изготовления инструмента, предназначенного для изменения формы материала деформированием без снятия стружки, относятся к штамповым. ,По услдвиям работы штамповые стали делят на стали для холодного деф.орми-рования и стали для горячего деформирования. К штамповым сталям условно можно отнести и стали для прокатных валков. Основные требования, предъявляемые к инструментальным сталям: твердость износостойкость, теплостойкость и др. (см. гл. XXVIII) относятся и к штамповым сталям, однако роль того или другого свойства может изменяться в зависимости от условий работы инструмента. Поэтому состав и режимы термической обработки штамповых сталей разного назначения могут существенно различаться. 1. Родь легирующих элементов Состав штамповых сталей по углероду и легирующим элементам может изменяться в широких пределах в зависимости от условий работы инструментов. Выбор рационального состава штамповых сталей основан на соблюдении ряда условий (Л. А. Поз-няк, Ю. М, Скрынченко, С. И. Тишаев): 1) применение комплексного легирования несколькими элементами в минимально необходимых количествах; 2) состав стали должен обеспечивать максимальные значения свойств, опре- с/з,5а/!л Z Ч 6 Zr, /(по массе)   Рис. 222. Влияние содержания хрома в стали на состав твердого раствора а, количество К и состав Kg избыточных карбидов в закаленной стали 4X2B2MBC <И. в. Лев, л. А. Позняк, Ю. М. Скрынченко) Рнс. 223. Влияние вольфрама н молибдена на размер dj действительного зерна Температура закалки, °С: /- 1050 ; 2- ПОО аустенита в сталях типа 4Х4ВМФС. Температура закалки, °С: / - 1050; -1100 <Л. А. Позняк, Ю. М. Скрынченко, С. И. Тишаев). деляющих работоспособность данного типа инструмента, при этом остальные характеристики должны быть не ниже определенного уровня; 3) универсальных по назначению штамповых сталей нет. Необходима специализация сталей по назначению в соответствии с условиями эксплуатации инструментов. Штамповые стали легируют такими элементами, как хром, вольфрам, молибден, ванадий, кремний, реже никель, марганец, кобальт, титан. Содержание углерода в штамповых сталях может меняться от 0,3 до 2,0%, а в отдельных случаях и выше. Рассмотрим влияние некоторых элементов на фазовый состав и свойства их. Хром, в штампойых сталях может изменяться в очень широких пределах: от 0,5 до 13 % и выше. В зависимости от содержания хрома и углерода в сталях могут образовываться наряду с легированным хромом цементитом специальные карбиды МегСз и МегзСе. Входя в состав специальных карбидов, хром может существенно снижать температуру их растворения и, следовательно, увеличивать легированность твердого раствора. На рис. 222 показано влияние хрома на содержание легирующих элементов в твердом растворе и специальных карбидах в комплексно легированной штамповой стаЛи 4Х2В2М2ФС. Увеличение содержания хрома с 2,0 до 6,0% способствует растворен,ию карбидов при аустенитизации и соответственно уменьшению количества нерастворенной карбидной фазы и изменению ее состава. Увеличение содержания хрома и других легирующих элементов в аустените благоприятно влияет на прокаливаемость, а после закалки - на склонность к дисперсионному твердению и теплостойкость. В комплексно легированных штамповых сталях хром способствует протеканию дисперсионного твердения при высоком отпуске закаленных сталей, хотя в чисто хромистых сталях эффект дисперсионного твердения отсутствует (см. гл. XIX). Оптимальное содержание хрома в комплексно легированных дисперсионнотвердеющих штамповых сталях обычно составляет 4,5-5,5 %. В штамповых сталях высокой износостойкости содержание хрома обычно составляет около 12%, что обусловлено необходимостью иметь достаточное количество высокотвердых карбидов. К недостаткам высокохромистых штамповых сталей (более 5 % Сг) относятся резко выраженная карбидная неоднородность и повышенная склонность к коагуляции карбидов (выше 2-3% Сг), способствующая разупрочнению сталей при нагреве. В штамповых сталях горячего деформирования умеренной теплостойкости и повышенной вязкости содержание хрома ограничивается 1-2 %, а необходимый уровень прочностных свойств и прокаливаемость сталей достигаются комплексным легированием никелем, молибденом и ванадием. Вольфрам и молибден в штамповых сталях могут входить в состав твердого раствора и карбидов МегзСе, МсеС, а также образовывать карбиды типа McjC и МеС. В безуглеродистых или низкоуглеродистых сплавах с железом могут выделяться интерметаллидные фазы Fe2W и РсзМог- Увеличение содержания вольфрама и молибдена в ком- плексно легированных штамповых сталях (рис. 223) способствует измельчению зерна аустенита, т. е. увеличивает устойчивость стали против перегрева, при этом молибден менее эффективен, чем вольфрам. Благоприятное влияние вольфрама на структуру и свойства штамповых сталей при увеличении его содержания до 5,0 % связывают с увеличением количества карбида МеС по отношению к карбиду МегзС 6, что ведет к формированию более дисперсных выделений. Повышение содержания вольфрама до 5,0-6,0 % способствует увеличению эффекта дисперсионного твердения после закалки и высокого (500-550 °С) отпуска. Вольфрам повышает теплостойкость комплексно легированных штамповых сталей и механические свойства как при комнатной, так и при повышенных температурах. Оптимальное содержание вольфрама в штамповых сталях для холодного деформирования составляет 2,0-3,0%. Роль молибдена заключается в дополнительном усилении дисперсионного твердения при отпуске, благоприятном влиянии на уменьшение склонности к отпускной хрупкости. Вместе с тем молибден при содержании более 1,5- 2,0 % повышает склонность стали к обезуглероживанию (особенно в сочетании с кремнием в количестве 1,0-2,0%), усиливает степень гетерогенности распада при высоком отпуске и тем самым снижает прочность стали при изгибе. Поэтому содержание молибдена в дисперсионнотвердеющих штамповых сталях с высоким сопротивлением смятию ограничивается 1,5-1,8 %. В штамповых сталях для крупногабаритных инструментов (молотовый и прессовый инструмент) применяют легирование молибденом и вольфрамом в сочетании с хромом и другими элементами в минимальных количествах, обеспечивающих необходимую прокаливаемость, развитие дисперсионного твердения при отпуске и ограничивающих развитие ликвационных процессов и выделения грубых карбидов по границам зерен. Обычно для этих сталей со--держание молибдена составляет 0,6-1,0,%. Во многих случаях комплексное легирование сталей типа 4Х5ВМФС и 4ХЗВМФ молибденом и вольфрамом осуществляют при суммарных их количествах 1,5-3,0 %, а для сталей высокой теплостойкости до 4,0-5,0 %. Ванадий в штамповых сталях присутствует в карбиде VC и твердом растворе. Растворимость карбида типа МеС в аустените и, следовательно, степень насыщения ванади- ем твердого раствора зависят от содержания ванадия и углерода в стали, а также от количества других элементов: Сг, W, Мо. Ванадий благоприятно влияет на чувствительность штамповых сталей к перегреву. Повышая температуру интенсивного роста зерна аустенита, он значительно усиливает интенсивность дисперсионного твердения и повышает 3250 5000 5: 2750 2500 *S 2250 ZOO0 7750 66 <о 64

элемент, % 1по массе) Рнс. 224. Влияние кремния и кобальта на механические свойства штамповых сталей типа 4Х4В2Ф2М (Ю. М. Скрынченко, Л. А. Позняк, А. В. Ковальчук): 7 - Si; г - Со+0,30 % Si; 3 - Со-(-2,0 % Si теплостойкость сталей. Теплостойкость штамповых сталей типа 5ХЗВЗМФС растет при увеличении отношения V: С до 0,25-0,30. Дальнейшее увеличение этого отношения не приводит к существенному повышению теплостойкости. Увеличение содержания углерода до 0,45-0,50 приводит к повышению теплостойкости. Влияние ванадия на механические свойства штамповых сталей неоднозначно. При содержании до 1,0 % ванадий повышает прочность и пластичность высокоуглеродистых и среднеуглеродистых (~ 0,4% С) сталей. Однако при высоких температурах ванадий в повышенных количествах может снижать пластичность. Снижение пластичности сталей с высоким содержанием ванадия при обработке на дисперсионное твердение может приводить к уменьшению износостойкости инструмента, работающего при ударных нагрузках, из-за скалывания и микровыкрашивания рабочих поверхностей. В то же время ванадий может повышать износостойкость низкоотпущенных штамповых сталей для холодного деформирования типа Х12, особенно крупногабаритных вырубных штампов вследствие уменьшения карбидной неоднородности. К недостаткам высокованадиевых сталей относится пониженная шлифуемость (из-за присутствия очень твердого карбида iVfeC) и склонности к окалинообразованию. Кремний и кобальт входят в состав некоторых штамповых сталей. Эти элементы, как некарбидообразующие, в основном находятся в твердом растворе. Кремний значительно упрочняет ферритную матрицу. Легирование штамповых сталей увеличенным содержанием кремния повышает их окалиностойкость. К недостаткам легирования кремнием относится укрупнение карбидов и возрастание хрупкости при отжиге. Кобальт и особенно кремний существенно ускоряют процесс дисперсионного твердения в комплекснолегированных штамповых сталях и способствуют достижению более высокой твердости при отпуске, однако при этом наблюдается смещение пика вторичной твердости в сторону более низких температур отпуска, что отрицательно сказывается на теплостойкости сталей. В связи с этим содержание кремния и кобальта в штамповых сталях для горячего деформирования ограничивается 0,7-0,8 %, за исключением некоторых специальных случаев. В штамповых сталях для холодного деформирования, температура эксплуатации которых не превышает 350-400 °С, содержание кремния может достигать 3,0-5,0 %. При этом существенно расГут твердость и сопротивление малым пластическим деформациям (предел упругости) но снижается предел прочности при изгибе и особенно уд-арная вязкость. На рис. 224 показано влияние кремния и кобальта на механические свойства штамповых сталей типа 4Х4В2Ф2М. Влияние кобальта наиболее значительно в низкоуглеродистых сталях и сплавах с преимущественно интерметаллидным или смешанным (карбидным и интерметаллидным) упрочнением. Кобальт уменьшает растворимость вольфрама и молибдена, увеличивая пересыщение твердого раствора и повышая как количество интерметаллидной фазы, так и степень ее дисперсности. К недостаткам легирования кобальтом относится склонность штамповых сталей к обезуглероживанию. Никель и марганец используют для повышения прокаливаемости крупногабаритного штампового инструмента. Никель повышает пластичность сталей, в то же время при содержаниях более 2 % ускоряется выделение карбидов по границам аустенитных зерен в интервале 650- 750 °С, что снижает пластичность стали. Кроме того, никель способствует разупрочнению сталей при нагреве и снижает сопротивление термической усталости. В связи с этим содержание никеля в штампозых сталях повышенной прокаливаемости для горячего деформирования ограничивается 1,5-2,0, а марганца 0,5-1,0 /о- Полезным является легирование никелем и марганцем штамповых сталей для холодного деформирования с высокой ударной вязкостьк) типа 7ХГ2ВМ и 7ХГНМ. В этом случае оптимальным является содержание марганца в пределах 1,5-2,0 % и никеля 0,5-1,0 % (Ю. А. Геллер). Установим охранное оборудование. Тел. . Звоните! |