Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

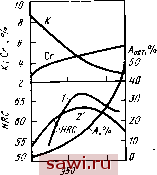

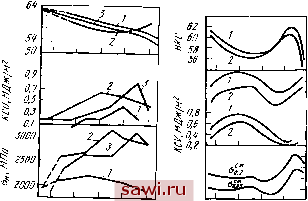

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 2. Стали для холодного деформирования Штамповые стали для холодного деформирования должны иметь высокую твердость, износостойкость и повышенную вязкость (особенно для инструментов, работающих при динамических нагрузках). При жестких условиях работы (большие скорости деформирования, динамические нагрузки), связанных со значительным разогревом инст-  6,0 10,0 ЩО ЩО Ку/а  motsg-c Рис 225 Зависимость относительной износостойкости И штамповых сталей после закалки и отпуска иа HRC S1-63 от количества карбидной фазы К (Ю. А. Геллер, А. О. Аранович, В. Ф. Моисеев, С С Федосиеико): -сталь 7ХГ2ВМ; 2-ХбВФ: 3-Х12М; 4 - Х6Ф4М; 5 - Х12; 6-ХЗФ12; 7-Х12Ф4М Рис 226. Влияние температуры закалкн на содержание карбидов (К), остаточного аустенита А, , содержание хрома в растворе Сг и твердость HKt сталей ХбВФ (/) и Х6Ф4М (2) (Ю. А. Геллер и А. А. Бадаева) румента (до 300-400 °С), необходимым свойством становится теплостойкость стали. В качестве штамповых сталей для холодного деформирования могут применяться нетеплостойкие углеродистые или легированные стали (вытяжные и высадочные малогабаритные штампы, работающие при небольших давлениях и скоростях деформирования и т. п.) или полутеплостойкие высокохромистые (3-12 % Сг) с 0,7-1,5 % С, дополнительно легированные ванадием, молибденом, вольфрамом и другими элементами. Нетеплостойкие малолегированные стали обычно являются заэвтектоидными или реже эвтектоидными. Они имеют высокую твердость после закалки (HRC60-63 и выше), пониженные температуры аустенитизации (780-880 °С), достаточную вязкость, хорошую обрабатываемость реза- нием в отожженном состоянии. Однако пониженная теплостойкость и износостойкость этих сталей ограничивают их-применение. Составы легированных штамповых сталей холодного деформирования регламентированы ГОСТ 5950-73 и соответствующими ТУ. Состав, режимы термической обра-- Ц 58  2300 \ 2Ш%% 2000. 1500 /00 200 300 WOtor ,°C 200 300 т 500 t ,<C Рнс. 227. Влияние температуры отпуска иа механические свойства штамповых сталей с 12 % Сг (Л. А. Позвяк, Ю. М. Скрынченко, С. И. Тишаев): / - Х12: 2 - Х12М: 3 - Х12Ф1 Рис. 228. Зависимость механических свойств штамповой стали 11Х4В2С2ФЗМ от температуры отпуска {Л. А. Позняк, С. И. Тишаев). Температура аустенитизации, С: / - 1060 ; 2 1090 . , ботки и свойства некоторых штамповых сталей для холод-, ного деформирования приведены в табл. 48. По основным свойствам штамповые легированные стали для холодного деформирования можно разделить на стали повышенной (высокой) износостойкости, дисперси-оннотвердеющие стали с высоким сопротивлением смятик и высокопрочные стали с повышенной вязкостью. Стали повышенной (высокой) износостойкости - это полутеплостойкие стали с высоким (6-12 %) содержанием хрома (см. табл. 48). После закалки и отпуска в этих сталях выделяются специальные карбиды, в основном Мб/Сз, и в меньшем количестве МегСб и МеС. Объемная доля карбидных фаз высока и составляет 12-24 % (по массе) в зависимости от содержания хрома и других элементов. Износостойкость таких сталей зависит от типа Ц количества карбидной фазы (рис. 225). При возрастание Таблица 48. Состав (%) и механические свойства некоторых

Стали повышенной

* Трехкратный отпуск по 1 ч. ДОЛИ более твердого карбида МеС (VC) износостойкость стали растет, однако одновременно значительно снижается ударная вязкость и прочность, возрастает вероятность выкрашивания рабочих поверхностей инструментов. Вследствие пониженной вязкости такие стали пригодны для инструментов, работающих без значительных динамических нагрузок: вытяжные и вырубные штампы, матрицы прессования порошков и т. п. Термическая обработка сталей высокой износостойкости заключается в закалкеот высоких температур (950- 1050°С) и невысоком (150-250 °С) отпуске. Вследствие пониженной теплопроводности нагрев под закалку легиро- штамповых сталей для холодного деформирования

(высокой) износостойкости

с высоким сопротивлением смятию

0,40-0,60 0,25-0,30 0,40-0,50 0,30-0,35 0,25-0,30 0,60 0,80 1,60 2,00 0,80-1,20 1,20-1,40 ванных штамповых сталей осуществляют ступенчато с предварительным подогревом (650-700 °С). В структуре закаленной стали, кроме мартенсита, присутствует некоторое количество нерастворенных карбидов и остаточный аустенит. Повышение температуры закалки способствует-(рис. 226) уменьшению количества нерастворенных карбидов, увеличению содержания хрома в твердом растворе и следовательно, повышению теплостойкости, но при этомг возрастает количество остаточного аустенита и увеличива-ется размер аустенитного зерна, что сопровождается понижением твердости и прочности стали. Легирование сталей: молибденом, вольфрамом и ванадием способствует сохра-: нению более мелкого аустенитного зерна до более высоких температур аустенитизации, а также повышает температуру отпуска стали, при которой сохраняется требуемая твердость. Устойчивость 12 %-ных хромистых сталей против отпуска высокая: после нагрева до 400-500 °С твердость Сохраняется на уровне HRC 55-57 (рис. 227). При этом Возрастают значения ударной вязкости и прочности при изгибе. Дальнейшее повышение температуры отпуска сопровождается падением ударной вязкости и прочности вследствие распада остаточного аустенита и коагуляции карбидов. Низкие значения ударной вязкости и прочности при изгибе в сталях типа Х12 обусловлены образованием крупных карбидов хрома, повышенной карбидной неоднородностью. Легирование стали типа Х12 молибденом и вольфрамом, а также и ванадием уменьшает карбидную неоднородность, увеличивает прочность и вязкость и позволяет изготавливать из стали Х12М, Х12ВМ, Х12Ф4М более крупные штампы. Штамповые стали высокой износостойкости, легированные молибденом и ванадием, упрочняются путем дисперсионного твердения. Для обработки на вторичную твердость применяют более высокие температуры аустенитизации: 1110-IHOC для стали Х12Ф1 и 1120-1130 С для стали Х12М. При этом в большой степени растворяются избыточные карбиды, растет легированность аустенита. Высокая твердость стали (HRC 60-62) достигается при трех-или четырехкратном отпуске при 490-530 С благодаря выделению высокодисперсных карбидов и образованию мартенсита из остаточного аустенита при охлаждении. При этом также повышается и теплостойкость стали, однако снижается прочность и ударная вязкость вследствие роста аустенитного зерна. х Наиболее высокоизносостойкие стали легируют ванадием в количестве до 4%, при этом количество карбида VC в сталях с 12 % Сг достигает 4-5, а в сталях с 6% Сг S %. Недостатком этих сталей является пониженная шлифуемость. Стали с содержанием 6% Сг, легированные вольфрамом и ванадием (Х6ВФ), имеют более высокую прочность при изгибе и значительно (почти в 2 раза) более высокую ударную вязкость, чем стали с 12 i% Сг (Х12Ф1). Дисперсионнотвердеющие стали с высоким сопротивлением смятию содержат пониженное (0,8-1,0%) количество углерода и легированы хромом (~4-5%), вольфрамом, молибденом, кремнием и ванадием (см. табл. 48). Стали этой группы после высокого отпуска при 520- 560 С (в ряде случаев применяют многократный отпуск) склонны к дисперсионному твердению. При оптимальных режимах термической обработки стали имеют невысокую твердость, прочность, теплостойкость и удовлетворительную вязкость. Вследствие высокой степени легирования стали обладают высокой прокаливаемостью и стойкостью против перегрева, в связи с чем температура аустенитизации этих сталей довольно высока (выше 1050*6), что обеспечивает достаточную полноту растворения карбидов в аустените и образование высоколегированного мартенсита. На рис. 228 показано влияние температуры отпуска на механические свойства стали 11Х4В2С2ФЗМ. После оптимального отпуска (530 °С) сталь имеет высокий комплекс механических свойств. Недостатком сталей данного типа является образование крупных избыточных карбидов при отжиге заготовок, что требует применения больших деформаций для раздробления крупных карбидных фаз. Дисперсионнотвердеющие стали с высоким сопротивлением смятию применяют для изготовления тяжелонагруженных пуансонов и матриц (прессование, высадка) для работы при давлениях 2000-2300 МПа при холодном и полугорячем деформировании. Высокопрочные стали с повышенной ударной вязкостью (см. табл. 48) имеют высокую прочность и пониженную теплостойкость и предназначены для изготовления инструмента, работающего при ударном (динамическом) нагруженин. Упрочнение сталей осуществляют закалкой и низким отпуском (7ХГ2ВМ, 7ХГНМ) или путем дисперсионного твердения (6Х6ВЗМС, 6Х4М2ФС). Важным для этих сталей является минимальное изменение объема при закалке, что достигается в низкоотпущенных сталях сохранением значительных количеств остаточного аустенита (18-20%). Дисперсионнотвердеющие стали характеризуются более высокой теплостойкостью, сопротивлением смятию и износостойкостью по сравнению с низкоотпущенными. Стали типа 6Х6ВЗМФС и 6Х4М2ФС применяют для инструментов, работающих при значительных динамических нагрузках и давлениях до 1500 МПа (высадочные пуансоны и матрицы, гильотинные ножницы и др.), стали типа 7ХГ2ВМ и 7ХГНМ - для инструмента прецизионной вырубки; пробивки и т. п. Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||