Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 3. Стали для горячего деформирования Штамповые стали для горячего деформирования предназначены для изготовления инструментов (штампов), работающих при повышенных температурах, многократных теплосменах (нагрев и охлаждение), динамических нагрузках, а в ряде случаев и при значительном коррозионном воздействии обрабатываемого металла (формы литья под давлением). Поэтому эти стали должны иметь высокую теплостойкость, вязкость, сопротивление термической усталости (разгаростойкость), коррозионную стойкость (окалиностойкость). Теплостойкость штамповых сталей обеспечивается комплексным легированием вольфрамом, молибденом, хромом, ванадием, иногда кобальтом. Вязкость штамповых сталей должна быть выше, чем быстрорежущих, т. е. не ниже 0,4-0,45 МДж/м2 при 20 °С и 0,6 МДж/м при температуре эксплуатации (Ю. А. Геллер). Сопротивление термической усталости (разгаростойкость) - специфическое свойство штамповых сталей, характеризует устойчивость стали к образованию поверхностных трещин при многократных теплосменах. Разгаростойкость тем.выше, чем больше вязкость стали и меньше коэффициент теплового расширения. Большинство штамповых сталей является сталями с карбидным упрочнением, т. е. эти стали упрочняются путем закалки на мартенсит и отпуска, однако в ряде случаев вкачестве штамповых могут применяться марТеНситно-етареющие стали с интерметаллидным упрочнением (см. гл. XVH). Содержание углерода в штамповых сталях для горячего деформирования пониженное и составляет для разных групп сталей 0,3-0,5,%. Химический состав некоторых штамповых сталей для горячего деформирования, регламентированный ГОСТ 5950-73 и ТУ приведен в табл. 49. По основным свойствам штамповые стали для горячего деформирования подразделяют на стали умеренной теплостойкости и повышенной вязкости, стали повышенной теплостойкости и вязкости и стали высокой теплостойкости. Стали умеренной теплостойкости и повышенной вязкости содержат относительно небольшие количества карбидообразующих элементов (Сг, W, Мо) и легированы пЬ- ш 3 т о п S сз н 00 00-,D со ffff -г lO м lO Ю I f f f о о lO о оо ffff iQ о о о - ОЗ 00 rt- оооо 00 ООО ю ffff й о- - а f- tj о >3 0> 0> 0> < Ю ОЗ 00 lO со 00 со со со со о о о о о оо ю ю lo со о (NCO ЮО со . о о -< - о о 7Т77 оз -< со ю 1 f f f - f со 00 ooM со oo-< <N <N о I ff 7*7 CO 00 CO cJ> - oom Ю O Ю о lO Ю lO tj о >a § Ю lO CO о о ffffiof Ю ЮОО CO о rCOMCj) irb Ю 16 00 о 00 CO MCcs OM о CO ffffo-f МСЮЮ,- 00 M CO -

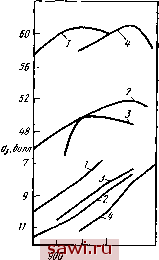

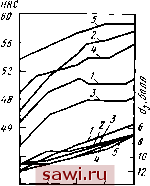

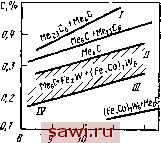

ее soil xxxx Ю Ю CO eeilSg egcqSScco Ю Ю Ю CO eg CO XXXXXXX CO о ее es:? 00 Ю CO mcQm (Ncqco CO-*lD 00 StJlN (MIS 00 CQ < CO-CQ eg CO X 391 вышенным количеством никеля и марганца для увеличения прокаливаемости и обеспечения повышенной ударной вязкости. По содержанию углерода эти стали относят к эвтектоидным или доэвтектоидным. Благодаря Небольшим количествам легирующих элементов при отпуске в сталях этой группы выделяется в основном легированный цементит MezC и в небольших количествах (около 3,0 %) - специальные карбиды -МегзСб, МвбС, в сталях с ванадием МеС. Стали предназначены  woo 7100 Рис. 229. Зависимость твердости HRC и размера верна аустенита dg штамповых сталей умеренной теплостойкости и повышенной вязкости температуры закалки (Л. А. Позияк, Ю. В. Скрыичеико, с. И. Тишаев). / -5ХНМ; 2-4ХСМФ; 3-ЗХ2МНФ; 4 - 5Х2МНФ  350 1000 1050 7100 t30K,C Рнс. 230. Зависимость твердости HRG и размера зерна аустеннта штамповых сталей повышенной теплостойкости и вязкости от температуры закалкн (Л. А. Позияк, Ю. М. Скрыичеико, с. И. тишаев): I - 4Х5МФС; 2 - 4Х5Б2ФС; 3 -ЗХЗМЗФ; 4 - 4ХЗВМФ; 5 - 4Х4БМФС в ОСНОВНОМ ДЛЯ крупных прессовых и МОЛОТОВЫХ штампов, поэтому они ДОЛЖНЫ обеспечить повышенную вязкость в сечениях до 700-800 мм. Типовой термообработкой является закалка с высоким отпуском. В связи с тем, что карбид Л4езС сравнительно легко растворяется при аустенитизации, такие стали, как 5ХНМ. или 5ХНВ, необходимо нагревать под закалку до невысокой температуры (порядка 920-950 °С). Стали, легированные ванадием и содержащие, кроме цементита, карбиды МсеС и МеС, характеризу- ются большей устойчивостью к перегреву и могут нагреваться под закалку до 980-1020 °С (рис. 229). Структура, получаемая после закалки, зависит от состава стали и размера штампа. Как правило, в крупногабаритных штампах при закалке получают смешанную мартенсито-бейнитную структуру, а также остаточный аустенит. Соотношение между этими составляющими зависит от состава стали. Наименьшую прокаливаемость имеют стали типа 5ХНВ, поэтому их используют для штампов со стороной не более 250-300 мм. Более высокую прокаливаемость имеют стали 4ХСМФ, ЗХ2МНФ и особенно 5Х2МНФ. В общем случае бейнитная структура для штамповых сталей менее желательна, чем мартенситная, так как характеризуется меньшей теплостойкостью и менее склонна к дисперсионному твердению. Кроме того, образование бейнита может приводить к понижению пластичности и ударной вязкости. Наиболее высокое сочетание прочности и пластичности имеет сталь 5Х2МНФ. Она имеет наиболее высокое сопро? тивление термомеханической усталости. Для стали 5Х2МНФ необходимый уровень ударной вязкости составляет 0,35-0,40 МДж/м при комнатной температуре и 0,8- 1,0 МДж/м при 600 °С. Этот уровень достигается для структуры мартенсита после отпуска при 580-600° на твердость HRC 46-49, а для смешанной мартенситно-бейнитной структуры после отпуска на HRC 42-44. Для небольших молотовых штампов применяют сталь 5ХНВ или 5ХНМ. При ужесточении требований по тепло- стойкости используют стали 4ХСМФ и ЗХ2МНФ. Для крупногабаритных тяжелонагруженных молотовых штампов применяют сталь 5Х2МНФ. Стойкость штампов из стали 5Х2МНФ примерно в 1,5-2,0 раза выше, чем из стали 5ХНМ. Стали повышенной теплостойкости и вязкости в отличие от сталей умеренной теплостойкости содержат повышенное количество карбидообразующих элементов при пониженном содержании углерода: 0,3-0,4% (табл. 49). Стали этой группы наиболее широко применяют для изготовления инструментов горячего деформирования и форм литья под давлением. В отожженном состоянии в структуре сталей имеются карбиды типа МегзСе, МеС, МеС. Стали этой группы 4Х5МФС, ЗХЗМЗФ, 4Х4ВМФС и др. характеризуются более высокой теплостойкостью и прочностью при рабочих температурах по сравнению со сталями умеренной теплостойкости 5ХМН и 5ХМВ. Повышение температуры нагрева под закалку увеличивает теплостойкость сталей, твердость после закалки вследствие растворения карбида MesC, однако при этом значительно растет зерно аустенита (рис. 230). Стали с большей относительной долей карбидов МеС и МеС (4Х4ВМФС) имеют более высокую стойкость к перегреву. Твердость стали после закалки зависит от содержания в мартенсите углерода и легирующих элементов. Стали этой группы обычно закаливают в масле от температуры аустенитизации, обеспечивающей наибольшую твердость при со-храненииразмера аустенитного зерна балла 9-10. В ряде случаев, когда определяющим свойством является износостойкость, температуры аустенитизации могут быть повышены. Стали этой группы являются дисперсионнотвердеющи-ми (см. гл. XIX, п. 2); максимум твердости в них достигается после отпуска при 500-550 °С в течение 1,5-2 ч, однако теплостойкость сталей зависит в основном не от уровня твердости, полученной при дисперсионном твердении, а от скорости разупрочнения при более высоких температурах. Прочностные свойства теплостойких сталей при комнатной температуре в основном определяются твердостью и мало зависят от их состава. Пластичность и ударная вязкость сталей этой группы снижаются с увеличением содержания карбидообразующих элементов. Однако теплостойкие стали 4Х4ВМФС и 4ХЗВМФ имеют достаточно высокие характеристики пластичности при комнатной температуре при одновременно высоком уровне прочностных свойств (ав= 1700-1800 МПа, ао,2= 1550-1650 МПа, Ч==40-45 %). Наиболее теплостойкая сталь 4Х2В2МФС имеет ударную вязкость примерно в 2 раза ниже по сравнению со сталями 4Х4ВМФС и 4ХЗВМФ как при комнатной, так и при повышенных температурах. Прочностные гвойства при повышенных температурах (до 600-610 °С) после обработки на твердость HRC 47-49 примерно одинаковы для всех сталей, что обусловлено достаточной устойчивостью этих сталей к отпуску, небольшими различиями в количестве карбидной фазы и составе твердого раствора. Сопротивление хрупкому разрушению, а также сопротивление термомеханической усталости теплостойких сталей растет с уменьшением прочности и повышением пластичности, износостойкость при повышенных температурах в основном определяется теплостойкостью и прочностью стали.  Стали типа 4Х5МФС, 4Х5В2ФС, 4Х5МФ1С применяют для инструментов, работающих в условиях длительных теплосмен до температур 600-630 С (например, для горизонтальных прессов - пресс-штемпели, иглы для прошивки труб и т. д.). Наиболее теплостойкие стали 4ХЗВМФ и 4Х4ВМФС используют для инструментов, работающих в условиях высоких удельных давлений (800-1500 МПа) и температур 650-660 °С (деформирование коррозионностойких и жаропрочных сталей и сплавов). Стали высокой теплостойкости отличаются более высоким содержанием карбидообразующих элементов: вольфрама, молибдена и ванадия, некоторые из сталей этой группы дополнительно легируют кобальтом в количестве 8-15 % (табл. 49). В зависимости от легирования стали высокой теплостойкости могут иметь карбидное (ЗХ2В8Ф, 4Х2В5МФ; 5ХЗВЗМФС) или смешанное карбидо-интерметаллидное упрочнение (2Х6В8М2К8, ЗХ10В7М2К10). Упрочняющими фазами в сталях этой группы являются карбиды МеС и МеС, а при легировании кобальтом-также интерметаллиды (Fe, Co)2W, (Fe, Co)W. Фазовый состав сталей и их свойства зависят от количества углерода и суммарного содержания W+Mo (рис. 231). Стали этой группы характеризуются высокой устойчивостью к перегреву, что обусловлено наличием трудиорастворимых карбидов МвеС и МеС. Наиболее высокая теплостойкость и разгаростойкость достигаются в сталях (область II) с пониженным содержанием углерода, легированных кобальтом и содержащим вольфрам и молибден с суммарным количеством около 9-10% (ЗХ10В7М2К10, 2Х6В8М2К8). Повыщенные содержания углерода снижают теплостойкость стали (область I), высокие значения вольфрама и молибдена снижают ударную вязкость и разгаростойкость. Наиболее легированные стали этой группы сохраняют теплостойкость до 700-750 °С (табл. 50). Наиболее высокая теплостойкость таких сталей обусловлена тем, что интерметаллиды (Fe, Co)2W и (Fe, Co)7W6 выделяются при более высоких температурах и более устойчивы к коагуляции по сравнению с карбидными фазами МеС н МеС. П П Рис. 231. Фазовый состав штамповых сталей (6-8 % Сг; 0,2-0,5 % V; 0-15 % Со) после отпуска при 700 °С, I ч (Л; с. Кремиев, Ю. А. Геллер, т. Г. Сагадеева): / - пониженная теплостойкость; - высокая теплостойкость и разгаростойкость; /- высокая-теплостойкость и пониженная разгаростойкость; /V -низкая твердость Установим охранное оборудование. Тел. . Звоните! |