Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

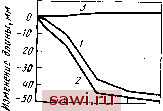

Установка технических средств охраны. Тел. . Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 Таблица 50. Режимы термической обработки и свойства штамповых сталей высокой теплостойкости (Л. А. Позняк, Ю. М. Скрынчеико, С. И. Тишаев)

Обработка иа высокую теплостойкость. Обработка на повышенную прочность и вязкость. Стали типа ЗХ2В8Ф, 4Х2В5М.Ф и 5ХЗВЗМФС имеют близкие значения прочностных и пластических свойств при комнатной и повышенных температурах. После отпуска иа твердость HRC 45-47 стали имеют наиболее удовлетворительный комплекс механических свойств: 00 2=1450-1500 МПа. ib=35-40 %, KCU=0,2-0,3 МДж/м при 20 °С и 00 2=900-950 МПа, г()=40-45 %, KCU=0,3-0,4 МДж/м при 600 °С. Стали типа 2Х6В8М2К8 и ЗХ10В7М2К10 после отпуска на твердость HRC 48-50 имеют очень низкие значения ударной вязкости (0,005-0,1 МДж/м*) при комнатной температуре и только при повышении температуры до 660-650 °С ударная вязкость этих сталей повышается до 0,20-0,25 МДж/м2. В связи с этим необходимым условием эксплуатации ииструмеита из таких сталей является предварительный подогрев его до 500-600 °С. Стали типа 5ХЗВЗМФС, ЗХ2В8Ф и 4Х2В5МФ применяют для изготовления тяжелоиагружениого ииструмеита прессов и горизонтальио-ковочных машин в условиях разогрева до 680-690 °С. Его используют при горячем деформировании легированных сталей и жаропрочных сплавов. Для повышения стойкости инструментов против истирания их до полнительно подвергают азотированию. Из сталей типа 2Х6В8М2К8 и ЗХ10В7М2К10 изготовляют пуансоны для горячего прессования (720- 750 °С) жаропрочных металлов и сплавов. 4. Стали для прокатных валков Стали для прокатных валков подразделяют на стали для валков горячей и холодной прокатки. Стали для валков горячей прокатки. Валки для горячей прокатки можно изготовлять литыми и цельнокован-ными. В настоящее время большой объем валков для го- рячей прокатки получают методом литья. Для изготовления валков горячей прокатки применяют конструкционные машиностроительные стали (50, 55, 40ХН, 50ХН и др.), инструментальные стали (У 10, У12, 9ХФ, 9Х2МФ и др.), а также специальные стали (150ХНМ, 180СХНМ и др.) Марки сталей для валков горячей прокатки и их свойства регламентируются ГОСТ 9487-83. Механические свойства сталей для валков горячей прокатки после термической обработки приведены ниже, не менее: Од, МПЯ 6 % КСи,МДж/м2 НВ 55Х....... 665/705 10/9 - (223-277)/(255-293) 60ХГ...... 665/705 10/8 0,25/0,25 229-285/255-300 60ХН...... 665/705 10/10 0,25/0,25 229-285/255-302 Твердость сталей 9Х и 9ХФ после нормализации и отпуска НВ 241-285, после закалки и отпуска НВ 352- 429; сталей 9Х2МФ и 150ХНМ после закалки и отпуска соответственно НВ 352-429 и НВ 260-290. Увеличение содержания углерода в сталях для валков горячей прокатки повышает их твердость, но снижает вязкость. Легирование повышает комплекс механических свойств сталей и увеличивает прокаливаемость их, однако при этом усложняется их термическая обработка, особенно сталей для литых валков. Для валков горячей прокатки широко используют также легированные чугуны с содержанием углерода в пределах 2,8-3,9%. Типовой обработкой валковых сталей является закалка с отпуском или нормализация и отпуск. В ряде случаев (заэвтектоидные, ледебуритные стали, например, 150ХНМ) применяют двойную или тройную нормализацию с отпуском, чтобы разбить сетку избыточного цементита. Стали для валков холодной прокатки должны обеспечивать следующие требования: высокую твердость поверхностного слоя, высокое сопротивление износу, достаточную вязкость, высокую прокаливаемость, хорошую поли-руемость. Для валков холодной прокатки применяют легированные стали с повышенным содержанием углерода. Марки сталей регламентируются ГОСТ 3541-79. Составы сталей обычно находятся в пределах: 0,6-0,9 % С; 0,2- Цифры, указанные в числителе, относятся к валкам, прошедшим нормализацию и отпуск, а в знаменателе - закалку и отпуск. 2,0 % Si; 1,5-2,0 % Cr; (2-0,8 % Mo; 0,1-0,2 % V; 0,1- 0,2 % W. Валки холодной прокатки изготовляют в зависимости от назначения и размера из указанных ниже сталей. Рабочие валки с диаметром бочки до 400 мм изготовляют из сталей 9X1 (9Х), 9X2,90ХФ (9ХФ), 9Х2МФ, 9ХСВФ, 75ХСМФ, 60ХСМФ, 8Х5СМФК; с диаметром бочки 400- 600 мм - из 9X2, 9Х2МФ, 75ХСМФ, 60Х2СМФ, 8Х5СМФК; с диаметром бочки 600-900 мм - из 9Х2МФ, 60ХСМФ, 8Х5СМФК; опорные валки, бандажи составных опорных валков диаметром до 1600 мм - из сталей 9X1 (9Х), 9X2, 90ХФ(9ХФ), 75ХМ,8ХСМ. Оси составных опорных валков из сталей 55Х, 45ХНМ, 40ХН2МА. . . Легирование сталей должно обеспечить достаточную полноту растворения карбидов и легированность мартенсита, а также сохранение мелкого аустенитного зерна, для чего стали легируют небольшими добавками ванадия. В целях повышения- вязкости в состав валковых сталей вводят молибден. Введение в сталь хрома (9Х, 9X2) увеличивает прокаливаемость, прочность и износостойкость стали, но снижает пластичность. Дальнейшее повышение прокаливаемости достигается при увеличении содержания хрома и введения в сталь молибдена (9Х2МФ) или вольфрама (9Х2В). Рабочие и опорные валки прокатных станов упрочняют путем поверхностной закалки обычно с применением индукционного нагрева и низкотемпературного отпуска. При этом сердцевина валков должна иметь достаточную вязкость для предотвращения разрушения при нарушениях работы прокатных станов и возникновении перенапряжений. Поверхностная твердость рабочих валков существенно выше, чем опорных. Состав стали и режимы термической обработки сталей для валков должны обеспечить после закалки и от пуска оптимальную структуру гомогенного мартенсита с высокодисперными карбидами. Вследствие малого времени аустенитизации при индукционном нагреве структура валков холодной прокатки должна быть предварительно подготовлена, для этого проводят предварительное улучшение. Обычный интервал температур аустенитизации сталей для валков составляет 850-950°С. Температура отпуска закаленной стали определяется необходимым уровнем поверхностной твердости и может меняться от 150 до 400 °С. Большое значение имеет чистота сталей по неметаллическим включениям. Полезным является применение стали повышенной чистоты вакуумных способов выплавки. Это особенно важно при производстве валков для прокатки фольги. Для изготовления рабочих валков многовалковых станов для прокатки тонкого й тончайшего листа целесообразно применение сталец высокой износостойкости. К таким сталям относится разработанная Ю. Л. Башниным, М. В. Гедеоном с сотрудниками сталь ледебуритного класса Х9ВМФ (1,34 % С, 8,0 %Сг, 1,07 %Мо, 0,40 %V, 1,17 %W), обеспечивающая сквозную прокаливаемость в сечениях до 150 мм, высокую контактно-усталостную выносливость и структурную стабильность. Глава XXXII СТАЛИ ДЛЯ ИЗМЕРИТЕЛЬНЫХ ИНСТРУМЕНТОВ К сталям для измерительных инструментов предъявляется комплекс требований, из которых наиболее важными являются высокая износостойкость, сохранение постоянства линейных размеров и формы при эксплуатации, высокая чистота поверхности (высокая полируем ость). Для измерительных инструментов могут применяться как высокоуглеродистые заэвтектондные стали, так и стали с дополнительным легированием хромом, марганцем, вольфрамом и ванадием. В отечественной практике для измерительных плит наиболее широко используют стали типа X (0,95-1,10 % С; 1,3-1,65 % Сг) и 12X1 (1,15-1,25 % С; 1,3-1,65 % Сг). Высокая твердость сталей достигается закалкой иа мартенсит с низким отпуском. Температура аустенитизации для .стали X составляет 650-860 С, а для стали 12X1 855-870 °С. Твердость после отпуска стали 12X1 выше, чем стали X, что связано с большим содержанием углерода в стали 12X1. Высокая поли-руемость сталей зависит от уровня твердости, который должен быть не ниже HRC 63-64. При высокой твердости хорошая полируемость стали обеспечивается получением равномерно распределенных некрупных избыточных карбидов и повышенной металлургической чистотой стали. Наличие крупных иеметалли, ческих включений может приводить к выкрашиванию в процессе полирования. Кроме того, неметаллические включения могут стать центрами развития коррозии на поверхности измерительного инструмента.  D2D дО Суши б S 72 Песя ц ы врепя Рис. 232. Влияние времени старения при 20 С на изменение длины образцов (9 X 20 X 60 мм) стали X в зависимости от режима обработки (Ю. А. Геллер, С, М. Явиель); /-закалка от 840 С, без отпуска; 2 -закалка, охлаждение до -70°С; 3 -закалка, охлаждение до -70 С, отпуск при 150 °С, 6 ч Для измерительного инструмента чрезвычайно важным является стабильность во времени размеров и формы (рис. 232). В закаленном и отпущенном состояниях в стали протекают процессы, выз;явающие размерные изменения. К таким процессам относятся релаксация остаточных макроскопических напряжений, дальнейший распад мартенсита с уменьшением тетрагональности его кристаллической решетки, мартенситное превращение остаточного аустенита. В закаленной стали все эти процессы идут значительно интенсивнее, чем после отпуска. Вместе с тем низкотемпературный отпуск практически не изменяет количества остаточного аустенита. Для уменьшения его содержания применяют многократное охлаждение до -70 °С с последующим отпуском, прн геО-125°С. В ряде случаев рекомендуется шестикратное поатореиие обработки холодом и отпуска, при этом количество остаточного аустенита уменьшается в несколько раз. Влияние многократного охлаждения до -70 °С на количество остаточного аустенита в стали X после закалки с 860 °С по данным Ю. А. Геллера, И. А. Бусуриной приведено ниже: Закалка в масле (20 °С)..... 64-65 Закалка в масле+охлаждение до -70°С............ 64,5-66 То же-Ьотпуск при 125°С, 12 ч-f -f охлаждение до -70 °С..... 65-66 То же+отпуск при 125 °С, 12 ч и третье охлаждение до -70 °С . . . 65-66 А, % 9-11 2.5-3,5 1,5-2,5 Так как распад мартенсита сопровождается уменьшением объема, относительное укорочение при распаде 1,0 % мартенсита при низком отпуске составляет 1,566-10~, а превращение остаточного аустенита происходит с увеличением объема (превращение 1,0 % остаточного аустенита сопровождается относительным удлинением на 1,201-10-*). т. е. объемные изменения в случае превращения аустенита почти на порядок выше, чем при распаде мартенсита. Отсюда следует, что при сохранении в структуре стали небольшого количества остаточного аустенита суммарного изменения объема (длины) практически не проис ходит. Для измерительных плит важным свойством является хорошая сцепляемость (притираемость). Она зависит от чистоты поверхности и от состава мартенсита. В частности, высокие содержания хрома ухудшают сцепляемость вследствие образования прочной пленки на поверхности. Для мелких измерительных плит могут быть использованы мартенситно-стареющие стали на железоникелевой основе, обработанные на твердость HRC 63-65. К преимуществам этих сталей относится хорошая обрабатываемость резанием после закалки иа низкоуглеродистый мартенсит с твердостью HRC менее 30. Измерительные инструменты ипа лекал, шаблонов, скоб изготовляют путем вырубки из листа. Для этой группы инструментов применяют низкоуглеродистые (20, 20Х) и среднеуглеродистые (50, 50Г) стали. Для повышения твердости и износостойкости инструменты из иизкоуглеродистых сталей подвергают цементации, закалке с 790-810 °С в масло (сталь 20Х) илн воду (сталь 20) и низкотемпературному отпуску при 150-180 °С, 2-3 ч. Инструменты из средиеуглеродистых сталей подвергают закалке с индукционного нагрева и низкому отпуску. РЕКОМЕНДАТЕЛЬНЫЙ БИБЛИОГРАФИЧЕСКИЙ СПИСОК Гудремон Э. Специальные стали. Т. I, II: Пер. с нем. М.: Металлург-издат, 1959. 1638 с. Меськин В. С. Основы легирования стали. М.: Металлургия, 1964. Металловедение и термическая обработка стали: Справочник. Т. 11. изд. 3-е/Под ред. Бернштейна М. Л. и Рахштадта А. Г. М.: Металлургия, 1983. 368 с. Пикеринг Ф. Б. Физическое металловедение и разработка сталей: Пер. с англ. М.: Металлургия, 1982. 182 с. Справочник металлиста. Т. П. Изд. 3-е/Под ред. Рахштадта А. Т. иБрострема В. А. М.: Машиностроение, 1976. 718 с. Тылкин М. А. Справочник термиста ремонтной службы. М.: Металлургия, 1981. 648 с. Часть первая Анализ структуры производства и потребления черных металлов в СССР1Камалов Р. Г., Цветаев А. А., Шитикова А. А. и др. М.: Металлургия, 1980. 111 с. Виноград М. И., Громова Г. П. Включения в легированных сталях и сплавах. М.: Металлургия, 1972. 215, с. Включения и фазы в сталях и сплавах/Свойский В. И., Близню-ков С. А., Вишкарев А. Ф. и др. М.: Металлургия, 1979. 316 с. Гуляев А. П. Чистая сталь. М.: Металлургия, 1975. 184 с. Кулганек Ф. Конструкционные стали (зарубежные стандарты): Пер. с ием. М.: Металлургия, 1973. 80 с. Металлография железа. Т. I: Пер. с англ. М.: Металлургия, 1972. 246 с. Хансен Н., Андерко К. Структура двойных сплавов. Т. 1, 2: Пер. с англ. М.: Металлургиздат, 1962. 1488 с. Штремель М. А. - МиТОМ, 1980, №. 8, с. 2-6. Справочник марок сталей: Пер. с нем. М.: Металлургиздат, 1963. 1922 с. Часть вторая Андриевский Р. А., Ланин А. Г., Рымашевский Г. А. Прочность тугоплавких соединений. М.: Металлургия, 1979. 232 с. Гольдшмидт X. Дж. Сплавы внедрения. Т. I, II: Пер. с англ. М.; Мир, 1971. 424 и 464 с. Григорович В. К. Электронное строение и термодинамика сплавов железа. М:. Наука, 1970. 292 с. Интерметаллические соединения: Пер. с англ./Под ред. Корнилова И. И. М.: Металлургия, 1970. 440 с. Каменецкая Д. С, Пилецкая И. Б.. Ширяев В. И. Железо высокой степени чистоты. М.: Металлургия, 1978. 248 с. Могутное Б. М.. Томилин И. А., Шварцман Л. А. Термодинамика железоуглеродистых сплавов. М.: Металлургия, 1972. 328 с. Тот Л. Карбиды и нитриды переходных металлов: Пер. с аигл./Под ред. Гельда П. В. М.: Мир, 1974. 294 с. Физическое металловедение. Т. I: Пер. с англ./Под ред. Кана Р. М.: Мир, 1967. 334 с. Шуберт К. Кристаллические структуры двухкомпонентных фаз: Пер. с нем. М.: Металлургия, 1971. 532 с. Установим охранное оборудование. Тел. . Звоните! |