Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

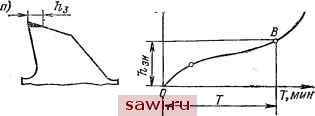

Установка технических средств охраны. Тел. . Звоните! Главная Органы управления консольными фрезерными станками 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95  Рис. IV.6. Износ зубьев фрез: а - характер износа по задней поверхности; б < кривая износа по задней грани зуба. Значение допустимого размерного износа может быть установлено только практическим путем, в конкретных условиях, а потому никаких нормативов ие имеет. Понятие стойкость связано с износом. Под стойкостью фрезы принято понимать период времени (мни), в течение которого фреза может работать без переточки. На рис. IV.6, б стойкость определяется абсциссой точки В кривой износа, соответствующей допустимому износу /i3.H. Она равна Т. Стойкость связана со скоростью резания. Чем выше скорость резания v, тем ниже стойкость Т фрезы. Эта связь определяется формулой V = С/7* . (21) Здесь С - коэффициент, учитывающий свойства обрабатываемого материала и ус-лоиия обработки; m = 0,15-ьО,42 - показатель относительной стойкости, зависящий главным образом от материала инструмента. Вследствие малого значения m изменение скорости резания оказывает заметное влияние иа стойкость. Так, если скорость резания увеличит всего лишь на 10%, то стойкость фрезы уменьшится иа 2.5-60 %. В табл. IV.3 приведены рекомендуемые периоды стойкости, согласованные со значениями оптимального износа (см. табл. IV.2) для разных типов фрез. Зависимость (21) является осиоиной при определении допустимой скорости резания при фрезеровании. Однако на скорость резания помимо стойкости оказывают значительное влияние и другие факторы, которые можно расположить в таком порядке - подача, глубина резания, ширина фрезерования, условия охлаждения, шаг зубьев фрезы (число г при равных диаметрах фрезы), диаметр фрезы и др. За--висимость допустимой скорости резаиия от этих факторов выражается формулой (22) где Со - коэффициент, зависящий от обрабатываемого материала, типа фрезы и ее материала;D - диаметр фрезы, мм; со - угол наклона винтовой канавки фрезы, Т - стойкость инструмента, мин; t - глубина резания, мм; Вг - подача на зуб, мм; В - ширина фрезерования, мм; г - число зубьев фрезы; q , р, х, у , щ, п - показатели степени, зависящие от обрабатываемого материала, типа и материала фрезы, определяющие степень влияния каждого из приведенных факторов на скорость резания; fe - общий поправочный коэффициент на скорость резания, зависящий от обрабатываемого материала, вида заготовки, состояния ее поверхности (прокат, поковка, отливка с коркой и без корки), от главного угла в плане торцевых фрез, принятого периода стойкости, условий охлаждения и т. д. Из формулы видно, что скорость резания возрастает с увеличением значений D и со и уменьшается с увеличением значений Т, t, $2, Виг. Таблицы рекомендуемых скоростей резания даны в гл. XII. Допустимый износ по задней грани sySa фргзы

Средние эиачснпя периода стойногти фрез Т <для одпоинструмснтальной обработки), мин

IV.4. Тепловые деформации, остаточные апряжЕннп в заготовке и сглавочкв-охлзждающке жидкости Тепловые деформации, испытываемые инструментом, заготовкой, приспособлением и самим станком, происходят вследствие выделения значительного количества теплоты в процессе резания. Источником теплоты является работа, затрачиваемая на пластические деформации материала заготовки в зоне резания, трения стружки о переднюю поверхность зуба и задней поверхности зуба инструмента о заготовку. Основная часть теплоты переходит в стружку (примерно 80-85 % теплового потока). Другая часть теплоты распределяется между режущим инструментом я заготовкой. Кроме этого, небольшой процент теплоты рассеивается окружающей средой: В зависимости от режима резання количество теплоты различно и возрастает с увеличением скорости резання. Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||