Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

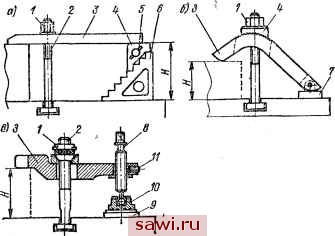

Установка технических средств охраны. Тел. . Звоните! Главная Органы управления консольными фрезерными станками 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 г пава VUt ШкШШ\ ЗАГОТОВОК НА ФРЕЗЕРКЫК STAifSKAX  Vill.1. Общие правила установки ваготовок Каждая деталь механизма машины должна занимать в ннх вполне определенное положение, которое достигается тем, что она связана с другими частями своими базовыми поверхностями. Такие поверхности называются конструкторскими базами. Технологическими бавати называются такие поверхности или плоскости, заданные разметочными рисками, которые определяют положе1ше заготовки относительно координатной системы станка или, что равноценно, от1Юсительно направлений основных подач (продольной, поперечной, вертикальной). Из механики известно, что абсолютно твердое тело имеет в пространстве шесть степеней свободы. Чтобы такое тело, например заготовка формы параллелепипеда (рис. VIII. 1), было строго ориентировано в заданных направлениях и лишено подвижности, следует: 1) положение нижней поверхности А определить тремя опорными точками а, размещаемыми таким образом, что прямые линии, соединяющие их, образуют прямоугольник; положение вертикальной боковой поверхности Б определить двумя опорными точками б, по возможности более удаленными друг от друга; положение торцевой поверхности В определить одной опорной точкой Ь, размещенной в ее центре; 2) прижать к этим опорам тело с такой силой, чтобы никакие другие внешние силы не могли его оторвать нн от одной из этих опор. Приведенное условие ориентирования и закрепления заготовок называется правилом шести точек. Положение заготовки в пространстве определено положением трех ее поверхностей А, Б к В, следовательно, они являются базами. Поверхность А принято называть установочной базой. Такое название дано поверхности вследствие использования ее для установки заготовки. Поверхность Б называют направляющей базой в силу того, что две опоры, фиксирующие положение заготовки, направляют ее к горизонтальной плоскости. Поверхность В - упорная база. Совмещение технологических баз с конструкторскими является немаловажным обстоятельством, способствующим получению высоких точностей. Однако такие совмещения не всегда возможны. К технологическим базам предъявляются следующие основные требования: 1) заготовка должна занимать устойчивое положение при установке и последующей обработ1{е; 2) должно обеспечиваться удобное и надежное закрепление заготовки при хорошем обзоре обрабатываемых поверхностей и технологических баз; 3) закрепление ие должно вызывать искажения формы заготовки и вообще сколько-нибудь существенных изгибных напряжений; 4) обрабатываемые поверхности заготовок следует располагать на минимально необходимом расстоянии от поверхности стола станка, имея в виду возможность применения в этом случае наиболее эффективных режимов резания с меньшей вероятностью возбуждения вибраций; 5) места закрепления заго- Рис. VIII.1. Расположение опорных точек, оп ределяющих положение призматического тела относительно трея координатных плоскостей   Рис. VIII.2. Расположение опор и приява-тов:. о и в - распвложсни* неправильное; б в г - расположение правильное товки должны быть размещены так, чтобы направление вектора развиваемой силы ве выходило за пределы поверхностей опор. На рис. Vlil.2 показаны примеры правильных и неправильных положений опор 1 и прихватов 2. Vlii.3. Установка заготовок иа поверхности стола Под установкой следует понимать совокупность приемов, состоящих из подготовки к установке, собственно установки заготовки, выверки и закрепления. Эти работы выполняются в следующем порядке: 1) определяется местоположение заготовки (заготовок) на поверхности стола; 2) устанавливаются универсальные установочные приспособления (если таковые требуются); 3) предварительно закрепляются и затем выверяются универсальные установочные приспособления; 4) окончательно закрепляются установочные приспособления; 5) устанавливается заготовка (заготовки) на стол станка и предварительно закрепляется; 6) выверяется правильность положения заготовки (заготовок) относительно станка {если установочные приспособления не полиостью устраняют необходимость этого.; 7) окончательно закрепляют заготовку (заготовки). Базовые поверхности могут быть необработанными, обработанЕ1Ыми предварительно неточно и точно (окончательно) обработанными. Установка заготовок с необработанными опорными поверхностями. Заготовка (обычно отливка) устанавливается на регулируемые и подводимые оноры (см. т.1бл. Vni.2), винтовые или клиновые домкраты. Теоретически нерегулируемой может быть только одна опора из всего числа опор, которые необходимо использовать, Опоры следует размещать таким образом, чтобы поставленная на них заготовка могла быть закреплена с соблюдением общих правил установки. Выверка заготовки осуществляется по плоскости, заданной нанесением разметочных рисок, которая должна занимать положение, параллельное плоскости стола. Для этой цели применяют рейсмус (чертилку в штативе) или штангенрейсмус. Выверка производится путем регулирования высоты двух опор из числа трех, избранных для участия в выверке. По достижении нужного результата ссгальные регулируемые (подводимые) опоры ставятся на свои места. Чтобы контакт подводимой опоры был гарантирован без отрыва заготовки от других опор, поверхность заготовки над соседними опорами фиксируется измерительным штифтом индикатора. егулировапие высоты подводимой опоры зедется до тех пор, пока стрелка индикатора ие отреагирует своим незначительным смещением (одно-два деления) на возникновение отрыва. Когда обрабатываются поверхности с относительно широкими полями допусков, можно не прибегать к указанному приему; тогда вначале следует предварительно закрепить заготовку в местах трех первоначальных опор, а затем регулировать подводимые опоры до ощущения сопротивления в результате появления контакта. Одновременно с устанопкоч в горизонта.-ьн-ч! плоскости необходимо сысерить заготовку в направлении продольной подачи и ее местоположение на столе, используя при этом винтовые прижимы - упоры Для закреплении заготовки на ус1ановочнсй поверхности применяют прижимы ручного действия с уаювиях единичного и мелкосерийного производства; гидравлические и гидромеханнческие - в условиях серийного и массового производства. На рис. Vni.3 показаны прижимы ручного действия трех различных усовершенствованных конструкций. Крепежный набор KH-I (рис. VIH.S, а) рассчитан на настройку по вглсоте в пределах 45-200 мм. Унор 4 может быть перем.щен по ступеням подставки 6, для чего следует предварительно освободить его от эксцентрикового прижима, повернув барашек 5. В нужгюм положении упор вновь закрепляется обратным поворотом барашка 5. Собственно закрепление осуществляется при помощи вилкообраз-1ГОГ0 прихвата 3 путем завинчивания гайки 1 болта 2. Крепежный набор КН-П (рис. VIM.3, б) имет максимальную высоту настройки Я = 230 мм. Изменяя угол наклона прихвата 3 при одновременном перемещении упора 4 по зубчатой насечке можно изменять и величину И Закрепление ведется завинчиванием гайкн /. Подкладка 7 служит для предохранения поверхности стола станка от повреждений вследствие вдавливания о нее опорного конца прихвата в процессе закрепления. Крепежный набор КН-П IA (рис. VHI 3, в) имеет исполнения с настройками высоты Я = 150-;-230 мм. Изменение Я достигается регулированием положения опорного винта 8 и сменой прокладки 9 (из наличного комплекта). Сферическая форма опорной поверхности винта 8 уменьшает крутящий момент, прикладываемый к его квадрату в случае использования винта для увеличения силы прижима. Пята 10 делается термически упрочненной. Конструкция набора позволяет закреплять заготовки, у которых размер Я меньше толщины прихвата 3. Для этого необходимо свинтить разъемную гайку / и снягь с винта 2 сферическую шайбу, ослабить стопорный винт 11, вынуть резьбовую втулку с Бпнтоы 8 и вставить ее с другой стороны прихвата 3. Затем следует перевернуть прихват на 180° и вновь поставить на место сферическую опору виита 2 и разъемную rafity 1. Литые заготовки (силуминовые, реже чугунные) машиностроительных деталей с тонкими стенками, аюжной формой необрабатываемых базовых установочных поверхностей, отличающиеся невысокой жесткостью, рекомендуется устанавливать на станке, используя приспособления ложементы. На рис. V111.4 показаны (в сечении) такое приспособление и закрепленная в нем заготовка. На металлической плите-поддопе 1 помещен ложемент 2, изготовляемый из модельной массы, например из полиэфирной (эпоксидной) смолы с наполнителем. Ложвл1ент повторяет наружную  Рнс, VIU,3. Крепежные регулируемые на боры прижимов ручного действия Установим охранное оборудование. Тел. . Звоните! |