Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

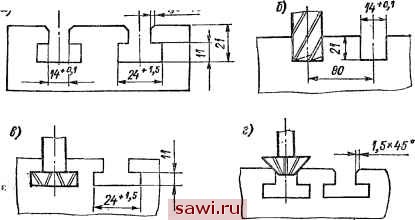

Установка технических средств охраны. Тел. . Звоните! Главная Органы управления консольными фрезерными станками 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 Установку фрезы прн фрезеровании гнезда под сегментную шпонку производят соответственно поз. /V. Перемещение сшопапоспе поджима пластинки и опускания стола производят иа расстояние b = d/2 + В/2. Установка инструмента на глубину гнезда (при фрезеровании в один рабочий ход) осуществляется следующим образом: поднимая стол, подводят вал к наружной цилиндрической поверхности дисковой фрезы (поз. V) или к торцу концевой фрезы так, чтобы между фрезой и заготовкой оказалась бы зажатой пластина щупа. Затем, пользуясь лимбом вертикальной подачи, поднимают стол иа необходимую величину ft. которая либо задана на чертеже, либо, если задан размер t (поз. V/). может быть вычислена по формуле Ь = =d - t Настройка с помощью установов (габаритов) для фрез  Наиболее точной и производительной оказывается настройка на заданные размеры с помощью установов (габаритов) для фрез, предусматриваемых в конструкции установочно-зажимных приспособ лений. Установ / представляет собой стальной закаленный угольник, жестко закрепленный на корпусе приспособления. Чтобы прикос новение фрезы 3 к установу могло быть проконтролировано на ощупь, между поверхностямнпоследиего и лезвием фрезы прокладывают мерный щуп 2 толщиной 3 или 5 мм. При соприкосновении с фрезой щуп не следует зажимать; он должен перемещаться без за меткого усилия между фрезой и уотановом меняют двузубые шпоночные фрезы, зубья которых с торца заточены на обратный конус (т. е. не наружу, как у сверла, а наоборот, в тело инструмента). Работают эти фрезы и при осевой подаче. Гнезда под сегментные шпонки фрезеруются дисковыми шпоночными фрезами как иа горизонтальных, так и на вертикальных фрезерных станках (рис. Х.Ю, б). Направление подачи - только к центру вала. Методы установки фрезы по диаметральной плоскости заготовки такие же, как и приведенные в табл. Х.9. Отрезные работы осуществляются прорезными (отрезными) фрезами. Заготовки при отрезных работах закрепляются параллельно фрезерной оправке в тисках и притом таким образом, чтобы фреза располагалась как можно ближе к губке тисков, но не задевала бы за нее. При отрезании нередко прибегают к методу попутного фрезерования, при котором фреза не вырывает заготовку из тисков, а еще дополнительно прижимает ее. В этом случае необходимо, чтобы ходовой виит стола не имел мертвого хода. Для получения чистых торцевых поверхностей разрезки подачи при отрезании должны быть небольшими -0,01-0,03 мм/зуб. Заготовку следует жестко крепить в тисках. Помимо рассмотренных типов прямоугольных пазов в машиностроении встречается и ряд специальных пазов, таких, например, как пазы узкие и глубокие, особо точные пазы, пазы, проходящие через отверстие, и др. Обработка этих пазов имеет свою специфику. На рис. Х.11 показана схема фрезерования глубокого сквозного паза длиной 55 мм на валу регулятора паровой турбины по методу фрезеровщика-новатора А. В. Бородулина. По существовавшему ранее технологическому процессу для входа и выхода фрезы необходимо было сверлить по одному отверстию с каждого конца паза. При этом ось отверстия искривлялась, а фреза на выходе из вала часто ломалась. Изменив процесс, Бородулин разбил операцию иа три перехода. Вначале проводилась обработка шпоночной фрезой диаметром 10 мм на половину всей глубины с припуском 0,5 мм на сторону по ширине. Затем закрепленный в делительной головке вал повертывался на 180° и также обрабатывалась вторая половина паза по глубине. После этого фрезеровалась на всю глубину одна сторона паза и выдерживался размер 24 + 0,1 мм, а затем фрезеровалась вторая его сторона, и выдерживался размер 12 Нд, контролируемый по калибру-пробке. В результате изменения процесса отпала необходимость в припиловке паза, поломка фрез прекратилась, а качество поверхности заметно улучшилось. Фрезерование узких н глубоких пазов вызывает трудности, связанные с частой поломкой и быстрым изнашиванием фрез из-за значительного бокового трения н нагрева. Это тем больше сказывается, чем в более вязком металле приходится фрезеровать пазы. Заметного преодоления возникающих трудностей удается добиться при измененпи геометрических параметров фрез. Так, при фрезеровании пазов шириной 2 мм и глубиной 25 им в жаропрочном сплаве для устранения поломок новаторы производства увеличили, боковое поднутрение стандартной прорезной фрезы с фх = = 0° 30 до ф) = 2°; одновременно до 27 мм был увеличен диаметр посадочного отверстия фрезы, что повысило ее жесткость. Эти два мероприятия привели к повышению стойкости фрез в 3,5-4 раза по сравнению со стойкостью стандартных фрез при тех же режимах резания. Настройка станка на заданные размеры при фрезеровании пазов нередко представляет собой сложную задачу (табл. Х.9). Измерения при фрезеровании паов и канавок производятся как обычными штриховыми инструментами, так и калибрами (шаблонами).  Рис. Х.П. Фрезерование глубокого сквозного паза Х.З. Фргзгрованиг пазов специальных профилей Фрезерование Т-образных пазов. Профиль Т-образного паза образовывается да три перехода, обычно выполняемых на вертикально-фрезерных или продольно-фрезерных стайках. На примере обработки двух смежных пазов (рис. Х.12, а) проследим выполнение этой операции. Первый переход (рис. Х.12, б) заключается в фрезеровании коицевой или дисковой трехсторонней фрезой сначала одного, а затем и смежного паза за один рабочий ход на 14 мм по ширине и на 21 мм по глубине. Второй переход (рис. Х.12, в) состоит из последовательного фрезерования за одни рабочий ход Т-образной концевой фрезой соответствующего размера симметричных прямоугольных поднутрений в пазах иа размер 24+1б мм по ширине и И мм по высоте. Третий переход (рис. Х.12, г) используется для фрезерования фасок 1,5Х 45° вдоль кромок каждого паза за одив рабочий ход угловой концевой или дисковой угловой фрезой. Перемещение стола станка или фрезы со шпиндельной бабкой на шаг пазов (90 мм) отсчнтывается по встроенным в станок измерительным линейкам и лимбам, что обеспечивает выполнение размера шага в допустимых отклонениях. Фрезерование пазов типа ласточкин хвост . Профиль этих пазов образовывается в два перехода, обычно выполняемых на вертикально-фрезерных или продольно-фрезерных станках. В первом переходе (рис. Х.13, а) коицевой или трехсторонней дисковой фрезой за два или более рабочих хода фрезеруется прямоугольный паз с размерами В по ширине и Н во глубине. Середина паза должна быть размешена на заданном от базовой поверхности расстоянии с помощью методов, указанных в табл. Х.9. Во втором переходе (рис. Х.13, б) одноугловой концевой фрезой поочередно фрезеруются боковые скошенные поверхности, обычно за одни рабочий ход каждая. Между ними выдерживается размер А. Непосредственное измерение размера А практически невозможно. Контроль ведется с помопшю штангенциркуля со специальными губками для измерения пазов и направляющих поверхностей типа ласточкин хвост (рис. Х.14). Штангенциркуль имеет специальные губки с углом а, равным 45, 50, 55 и 60°. В ряде случаев приходится прибегать к более сложному косвенному измерению. Так, для определения ширины паза между скошенными поверхностями применяют два калиброванных ролика, номинальные диаметры которых могут выбираться относительно широко, лишь бы толщина набора конпевых мер - размер L (рис. Х.15, б) - оказалась меньше размера В.  РИС. X.1Z. Схема последовательности фрезерования двух 1-обрааных пазвв Установим охранное оборудование. Тел. . Звоните! |