Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

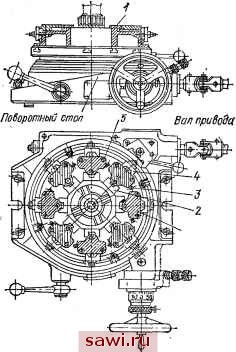

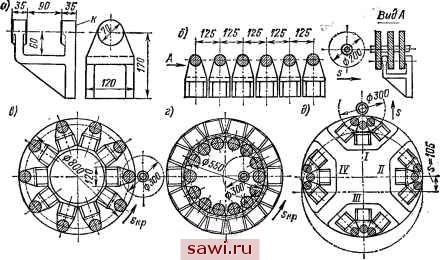

Установка технических средств охраны. Тел. . Звоните! Главная Органы управления консольными фрезерными станками 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 05радатываемая заготовка На рис, ХН,7 показана схема такой обработки на круглом поворотном столе с механическим приводом. Небольших размеров заготовки сложной формы обрабатываются торцевой фрезой по своей наружной плоской поверхности. Заготовки устанавливаются базовой поверхностью на торцы трех (для каждой) пальцев 5\ при этом они ориентируются упорами 3. Прихваты 4, действующие вручную, прижимают заготовки к призмам 2. Призмы жестко закреплены на общем основа1гин /. На рис. ХП.8 приведены возможные варианты обработки партап чугунных кронштейнов по рис. ХП.8, а. Требуется фрезеровать три бобышки, отмеченные иа чертеже утолщенными линиями. Основание детали к обработано ранее и может служить базой при установке. При осуществлении этой операции возможны следующие варианты: 1) обработка по одной заготовке одной фрезой; обрабатываются все поверхности за одну установку заготовки или за несколько ее установок (прн каждой установке фрезеруется только одна поверхность); 2) обработка набором фрез одновременно всех поверхностей 1гри установке нескольких заготовок в ряд; 3) обработка по методу непрерывного фрезерования набором фрез на вертикально-фрезерном станке с круглым столом; 4) обработка по методу позиционного фрезерования на специальном поворотном столе. Первый вариант как явно непроизводительный не рассматривается, Сразненню подлежат только три последних варианта, применяемые в серийном производстве. Второй вариант можно характеризовать как метод множественной и одновременно многоинструментной обработки. Заготовки в этом случае устанавливаются в ряд в специальном приспособлении (рис. ХП.8, б) на столе горизонтально- или вертикально-фрезерного станка. Расстояния между центрами обрабатываемых деталей равны 125 мм. Обработка ведется набором из трех дисковых фрез диаметром 200 мм со вставнымгг ножами (вид А). При одновременной установке шести заготовок длина / рабочего пути, приходящаяся на одну заготовку, будет равна I = (125- 5 -Ь 200)/6 = 137,5 мм. Здесь 200 мм - дополнительная длина пути, связанная с врезанием и перебегом фрезы. Применение метода непрерывного фрезерования при обработке этих заготовак целесообразно в случае использования вертикально-фрезерного станка. Заготаки в этом случае устанавлиБа!дтся на круглом столе диаметром. ШО мм. Принципиально возможны два варианта расположения обрабатываемых заготовок: при первом ва-  Рис. ХП.7. Схема непрерывного фрезер.ования иа круглом столе с многоместным приспособлением при механическом приводе круговой подачи  Рис. XII.8. Скемы вариантов фрезерования бобышек чугунных кронштейнов с различными затратами штучного времени рианте (рис. XII.8, е) на столе устанавливается 10 заготовок, а при втором (рис. XII.8, е) - 14. Обработка производится набором дисковых фрез диаметром 300 мм, консольно закрепленных на оправке. Длина рабочего пути, приходящаяся на одну заготовку, при первом варианте расположения заготовок будет равна ixD/n = (3,14-800)/10 = 251,2 мм; при втором варианте - лО/п = (3,14-550)/14 = 123,3 мм. При использовании метода позиционного фрезерования заготовки устанавливаются по 3 шт. Б специальном приспособлении. Четыре таких приспособления располагаются на круглом четырехпозиционном поворотном столе (рис. XII.8, 5). Обработка, как и в предыдущем случае, ведется набором дисковых фрез диаметром 300 мм. Длина рабочего пути, приходящаяся на одну заготовку, составляет всего 105 : 3 = 35 мм. Все приведенные выше варианты были оценены по достигаемой при их применении производительности труда. При этом были учтены все составляющие времени, т. е. не только машинное, но и время, затрачиваемое на установку, закрепление и снятие заготовки, а также на подвод и отвод фрезы и управление станком. Данные, характеризующие производительность труда при каждом варианте обработки, приведены в табл. XII.2. Из таблицы следует, что поскольку рассматриваемые заготовки дают возможность компактного расположения их группами (без промежутков между обрабатьшаемыми поверхностями) по 3 шт., наиболее производительным является позиционное фрезерование при расположении заготовок по схеме д. Групповой метод обработки заготовок. Этот метод позволяет получить значительный экономический эффект не только в пределах собственно обработки, но и на этапах подготовки производства. Сущность его состоит в следующем: все изделия (или некоторая их часть), являющиеся объектами того или иного производства, на базе технологической их классификации делятся по классам и группам. Каадая группа (рис. XII.9) представляет собой совокупность деталей, объединенных общностью форм, материала и физических свойств, определяющих их конструкцию. На этой основе появляется возможность изготовлять детали по унифицированному технологическому процессу на одних и тех же станках. Групповые (унифицированные) технологические процессы устраняют необ-кодимость в разработке индивидуального технологического процесса изготовления детали каждого дзугого наименования. Конкретизация процесса достигается указанием размеров, выполняемых в переходах обработки данной заготовки, размеров инструментов и особенностей применения технологической оснастки. Групповая технологическая оснастка (приспособления для установки н закрепления, оправки фрез, специальные контрольные и измерительные средства и пр.), позволяющая использовать ее для изготовления каждой детали, входящей в данную группу (иногда с небольшой переналадкой), сокращает затраты на подготовку производства и ускоряет процесс ее осуществления. Затраты времени на обработку сокращаются за счет: ее осуществления на наиболее соответствующем цели оборудовании, за которым закрепляется обработка изделий всей группы; применения повышающей производительность специализированной групповой оснастки; приобретения высокопроизводительных навыков выполнения работ, на которых специализируется рабочий. Автоматизация процессов обработки. Фрезерование на станках с программным управлением ярляется универсальным решением задачи повышенинпрризводительности труда. Неавтоматизированными в этом случае остаются лишь вспомогательные работы, связанные с установкой, закреплением, снятием заготовок, контрольными измерениями, включениями и выключениями станка. Существенные затраты высококвалифицированного труда здесь относятся только к наладке сгаика на обработку (см. гл. П1). Вся остальная работа производится оператором. Она сводится к неавтоматизированным приемам обслуживания станка и задаче его выключения в условиях возникновения аварийной ситуации - поломки фрезы, сбоя ЧПУ, прекращения подачи сжатого воздуха илн давления в системе гидрозажимов и т. п. Оператор может успешно выполнять обработку на двух-трех рядом расположен ных фрезерных станках с ЧПУ. При этом чем большее число заготовок обрабатывается одновременно, чем длительнее основное (машинное) время на обработку одной заготовки, тем больше станков может быть обслужено одним оператором. Исходя из этого, объективным фактором повышения производительности труда на станках Таблица ХП.2 Данные различных вариантов обработки на фрезерных станках заготовки, показанной иа рис. XII.8, а

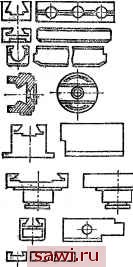

Рис. XII.9. Детали, объединенные в группу по технологической классификации группового метода обработки

Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||||