Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

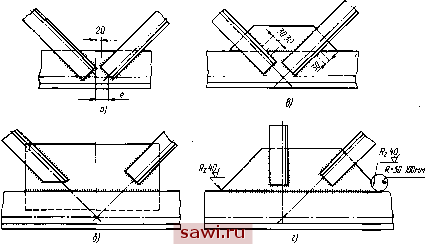

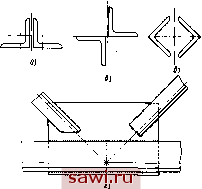

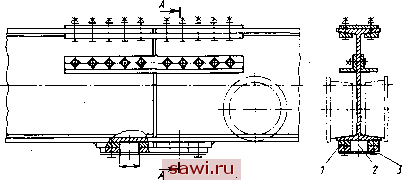

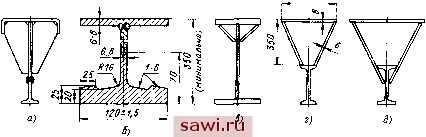

Установка технических средств охраны. Тел. . Звоните! Главная Режимы работы кранов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 Болты повышенной точности устанавливают в соединениях с зазором, не превышающим 0,2 ... 0,3 мм. В этих соединениях взаимное смещение соединяемых элементов от действия сдвигающих нагрузок практически отсутствует. Однако при длительном действии знакопеременной нагрузки соеди-иенис может выйти из строя. Восприятие сдвигающей знакопеременной нагрузки вследствие работы болта на срез может быть обеспечено только путем применения специальных болтов, устанавливаемых с натягом (посадка Н8/Х8). Отверстия под такие болты должны развертываться при контрольной сборке. В соединениях с помощью чистых болтов двух-трех сборок и разборок посадка нарушается. Поэтому в кранах, которые за срок службы должны несколько раз перебазироваться, целесообразно применение фланцевых соединений или стыковых с помощью высокопрочных болтов. В соединениях, выполненных с помощью высокопрочных болтов, передача сдвигающих сил между соединяемыми элементами обеспечивается силами трения, возникающими между соединяемыми элементами. Эти болты, изготовленные из термически обработанной стали повышенной прочности, затягивают с помощью динамометрических ключей. В кранах применяют болты класса прочности от 4,6 до 6,6 (ГОСТ 1759-70) и наиболее часто болты класса 5, 6 (сталь 30 и 35). Требования размещения болтов, а также выполнение соединений с помощью высокопрочных болтов регламентируют СНиП 11-23-81. Болты в соединениях располагают рядами или в шахматном порядке, а в элементах проката - по рискам. При размещении болтов необходимо учитывать номинальный диаметр болта и толщину наиболее тонкой наружной соединяемой детали. Монтажные соединения. В этих соединениях особенно широко применяют закладные пальцы. Для облегчения установки эти пальцы должны иметь конусную заходную часть длиной не менее, 0,5 диаметра при угле наклона около 30°. Пальцы, которые используют для соединения элементов конструкций, устанавливают по посадке Hll/dll. В монтажных соединениях можно предусматривать гарантированные зазоры, составляющие 2 ... 3 % диаметра пальца. Материал пальцев - сталь Ст5 или в более ответственных случаях - сталь 45. 5.3. СОЕДИНЕНИЯ РЕШЕТЧАТЫХ КОНСТРУКЦИЙ Элементы решетчатых конструкций выполняют из одиночных или спаренных уголков. Область применения одиночных уголков ограниченна, поэтому они находят применение только в слабонагруженных элементах. Это объясняется их низкой пространственной жесткостью и, как следствие, неблагоприятным влиянием изгибающих моментов, возникающих в них вследствие внецентренной передачи нагрузок в узлах. Например, в поясах ферм из одиночных уголков возникают напряжения вследствие эксцентричного примыкания элементов решетчатой конструкции [91 ]. Решетчатая конструкция с приваркой раскосов к полкам поясного J уголка (рис. 5.1, а) характеризуется высокой концентрацией напряжений, повышенными эксцентриситетами е и ограниченной длиной швов; ее следует, использовать в слабонагруженных элементах. В узлах решетчатой конструкции с установленной на полке уголка фа-сонкой (рис. 5.1, б) обеспечивается центрирование раскосов и необходимая длина сварных швов. Однако концентрация напряжений в поясе у краев фасовки остается весьма высокой. Она снижается в узлах с трапециевидными фасонками, прикрепленными \ стыковым швом к кромке пояса (рис. 5.1, в). Наиболее высокой несущей способностью обладают узлы с трапециевидными фасонками (рис. 5.1, г), размеры которых увеличены, исходя из необходимости размещения на них уголков. Кроме того, исключено неблагоприятное влияние швов крепления и раскосов на несущую способность пояса. Наибольшее снижение концентрации напряжений обеспечивается при выполнении скругления радиусом R = = 50 ... 100 мм. ,  Рис. 5.1. Узлы элементов решетчатой конструкции с примыканием к одиночному поясному уголку Минимально допустимые расстояния между смежными (см. рис. 5.1, а) н пересекающимися (см. рис. 5.1, в) швами составляют соответственно 20 и 30 мм. Уголки следует приваривать продольными и лобовыми швами (последние учитывают при расчете). Повышенная металлоемкость и трудоемкость выполнения, а также необходимость контроля стыкового шва физическими методами ограничивает область применения узлов, показанных на рис. 5.1, в, г, особенно в ответственных конструкциях. Элементы решетчатых конструкций из сдвоенных уголков обладают по сравнению с элементами из одиночных уголков более высокой пространственной жесткостью. Они хорошо работают на продольный изгиб. Уголки соединены периодически установленными планками, расположенными с шагом I = 40г (здесь i - радиус инерции уголка). Решетчатые конструкции могут иметь тавровое (рис. 5.2, а), крестовое (рис. 5.2, б) и коробчатое (рис. 5.2, в) сечение. Наиболее распространены решетчатые конструкции таврового сечения, в которых, однако, затруднены очистка и ок- раска смежных поверхностей уголков. Этот недостаток устранен в решетчатых конструкциях крестового сечения, которые обладают относительно высокой пространстйенной жесткостью - минимальный радиус инерции его равен максимальному радяусу инерции одиночного уголка. Однако для крепления элементов решетчатой конструкции крестового сечения необходимо увеличивать размеры узловых фасонок.  Рис. 5.2. Узел примыкания раскосов к поясу из сдвоенных уголков кроме того, велика наветренная площадь элементов. Основным недостатком решетчатых конструкций коробчатого сечения является полная недоступность осмотра и очистки внутренних поверхностей уголков. Для решетчатых конструкций, показанных на рис. 5.2, а-в, характерна высокая степень концентрации напряжений. Элементы решетчатых конструкций, имеющие замкнутое коробчатое сече- Максимальная сила в стержнях решетчатой конструкции, кН 30...80 90... Толщина фасонки, мм 5 6 Применение гнутых профилей в ответственных конструкциях кранов группы режима свыше 4К ... 5К не допускается. Соединения элементов из прокатных профилей. Эти соединения в заводских условиях выполняют стыковыми швами. Для кранов группы режима 1К ... ЗК могут быть применены более пре- ние и выполненные из двух спаренных между собой полками уголков, получили ограниченное распространение вследствие повышенного объема выполнения сварочных работ. На рис. 5.2, г показан типовой узел конструкции с поясами из сдвоенных уголков, соединяемых периодически установленными планками. Толщину фасонки выбирают в зависимости от принятой толщины сварных швов и сил, действующих в стержнях решетчатой конструкции 168]. 160...250 8 260...400 10 410...600 12 стые в изготовлении стыковые-соединения с помощью накладок, используемые также в качестве монтажных (рис. 5,3, а...в). Толщину накладок /н (рис. 5.3, а, б) принимают примерно равной толщине соединяемых элементов; длину определяют из условия размещения продольных угловых швов, несущая способность которых должна

----- I------I- п I II I I II I J I

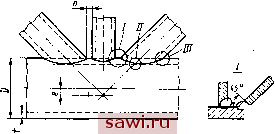

Рис. 5.3. Стыковые соединения с помощью накладок для элементов из прокатных профилей  H8/U8 Рис. 5.4. Стыковое соединение монорельса для грузовых тележек соответствовать несущей способности основнык элементов. Элементы из составных тавровых профилей стыкуют с помощью уголков со снятыми обушками; между уголками профиля размещают прокладку (рис. 5.3, б). Размеры стыковых соединений из элементов для одиночных профилей итавровых сечений приведены в работе [21]. Разъемные монтажные стыковые соединения элементов из профильной стали обычно выполняют на болтовых накладках. Для уголковых профилей в качестве внутренних накладок целесообразно использовать уголки со снятыми обушками. Во избежание скручивания балки для подвесных грузовых тележек прн действии горизонтальной нагрузки следует максимально уменьшать высоту элементов соединяющих нижние полки смежных частей балки. Для обе-  спечения свободного прохода ходовых тележек не удается разместить накладки по всей высоте стенки. На рис. 5.4 показано стыковое соединение монорельса с уголковыми накладками в верхней части стенки и с соединенными с помощью закладных цилиндрических пробок 2 нижними полками. Пробки, посаженные с натягом в расточки приваренных подкладок / и соединительной йакладки, удерживаются крышкой 3. Накладка прикреплена болтами. Трубчатые конструкции. Узлы таких конструкций (рис. 5.5) обычно выполняют фасонной резкой концов примыкающих элементов на газорезательных автоматах, одновременно снимающих фаску с внешних кромок трубы [17, 37]. Фаску изменяют по периметру трубы для обеспечения постоянного значения угла между смежными поверхностями пояса и примыкающего  Рис. 5.5, Узел трубчатой консгрукцни 60...65° 55...75°    Рис. 5.6. Стыковые соединения трубчатых элементов: а - на остающейся подкладке; б - с грибовидной вставкой: в - с продольными ребрами элемента. Отсутствие фаски резко снижает несущую способность соединения, в особенности при переменных нагрузках. При сварке трубчатых конструкций между примыкающими стержнями рекомендуется обеспечивать расстояние п = 25н-40 мм; кроме того, допускается эксцентриситет стержней е 0,251). По данным испытаний, разрушения в основном происходят в околошовной зоне поясных труб. Прн увеличении отношения t/D повышается жесткость пояса, а следовательно, прочность соединения. При сплющенных концах труб малая ширина зоны контакта примыкающего элемента с трубой пояса, низкая боковая жесткость соединения, перегрев металла пояса между близко расположенными швами снижают надежность работы узлов, сопротивление усталости крторых крайне невелико. Врезные фасонки не только уменьшают эффективное сеченне труб, но и способствуют очень высокой концентрации напряжений. Такие соединения могут быть допущены только в неответственных, слабонагруженных элементах. Более подробные указания по выполнению узлов трубчатых конструкций приведены в работе 117]. Трубчатые элементы, в особенности для конструкций интенсивно работающих кранов, наиболее целесообразно изготовлять без технологических стыков из заготовок необходимой длины. Стыковое соединение трубчатых элементов с помощью стыковых швов на остающихся подкладках (рис. 5.6, а) или грибовидных расплавляющихся вставок (рис. 5.6, 6} наиболее надежно [37]. Это соединение подлежит контролю физическими методами. При ограниченной интенсивности работы кранов (группа режима ЗК ... 5К) можно применять нахлесточные соединения с угловыми швами. Более прочны соединения с внешними трубчатыми обоймами. При диаметрах труб более 100 ... 150 мм такие обоймы могут быть выполнены с зигзагообразными внешними кромками, что увеличивает протяженность шва. Однако в этом случае следует избегать перегрева конструкции. Область применения стыковых соединений с помощью продольных ребер в виде полос (рис. 5.6, в) или уголков такая же, как нахлесточных соединений. Такие стыковые соединения могут использоваться также в качестве мон- тажных с соединением полос между собой болтовыми накладками. Для кранов, устанавливаемых на открытых площадках, стыковые соединения (см. рис. 5.6, в) следует герметизировать. Недостатком этих стыковых соединений (см. рис. 5.6, в) является их значительная длина. Фланцевые стыковые соединения лишены этого недостатка. В этих соединениях часто предусматривают центрирующие штифты или закладные втулки. Для условий интенсивного нагруження между фланцем и трубой следует размещать переходный патрубок с плавно возрастающим от трубы к фланцу сечением. 5.4. ПРОЛЕТНЫЕ БАЛКИ КРАНОВ С МОНОРЕЛЬСОВЫМИ ГРУЗОВЫМИ ТЕЛЕЖКАМИ Балки из прокатных двутавров обладают относительно низкой пространственной жесткостью, поэтому их применяют, как правило, при пролетах 6 ... 7 м. При усилении верхнего пояса горизонтальными листами или прокатными и гнутыми профилями пролет может быть увеличен от 12 до 17 м. Для повышения сопротивления изгибу в вертикальной плоскости применяют раздвинутые (перфорированные) двутавры. Нижний пояс, испытывающий нагрузку от ходовых колес грузовых тележек, усиливают привариваемой полосой. Применяют также составные профили с тавровым нижним и корыт-ным верхним поясами (рис. 5.7, а). Перфорированные балки целесообразно выполнять из двух профилей - нижнего усиленного (ГОСТ 19425-74) и верхнего обычного (ГОСТ 8239-72). В крупных подвесных кранах применяют сварные биметаллические профили (рис. 5.7, б) с усиленными ездовыми таврами. Материал для тавра - сталь повышенной прочности, например, 20ХНЗА. Биметаллические профили рассчитаны на нагрузку ходового колеса, составляющую 100... 150 кН. При длине балки 13 ... 17 м вследствие ограниченной боковой жесткости и устойчивости двутавровые профили часто оказываются неэкономичными. Устойчивость двутавровой балки можно значительно повысить путем введения в сечение замкнутых коробок (рис. 5.7, в). Иногда применяют трапециевидные коробчатые балки со стенками, приваренными к кромкам верхней полки двутавра (рис. 5.7, г). Более просты в изготовлении балки, показанные на рис. 5.7, д. Однако в этих балках двутавр используется нерационально, так как его верхняя полка располагается вблизи нейтральной оси сечения. В трубчатых пролетных балках (рис. 5.8, а) использован тавровый профиль, полученный путем зигзагообразной резки стенки двутавра. В трубчатой пролетной балке (рис. 5.8, б) двутавр разрезан по средней линии, а необходимая высота сечення обеспечивается присоединением таврового профиля к трубе с помощью косынок, размещенных в шах-мятном порядке и имеющих отбортованные для жесткости края. Часто находит применение пролетная балка, в которой двутавр соединен с трубой с помощью промежуточного швеллера (рнс. 5.8, в).  Рис. 5.7. Профили пролетных балок для монорельсовых грузовых тележек Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||