Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

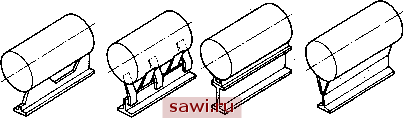

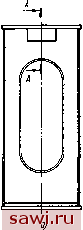

Установка технических средств охраны. Тел. . Звоните! Главная Режимы работы кранов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60  S) в) Рис. 5.8. Трубчатые пролетные балки В конструкции коробчатой балки, показанной на рис. 5.8, г, тавр соединен с трубой с помощью наклонных полос, что обеспечивает передачу нагрузки на трубу по касательной к ее контуру. Трубчатые балки по сравнению с коробчатыми более просты в изготовлении, однако их несущая способность ниже вследствие меньшей жесткости труб при изгибе. При одинаковой несущей способности различных балок масса трубчатых балок превосходит массу трапециевидных балок на 20 ... 10 % (большие значения массы трубчатых балок относятся к конструкции на рис. 5.8, в). Трубчатые балки на рис. 5.8, а относительно просты в изготовлении, однако сопротивление усталости сварных соединений стенки тавра с трубой ограничено. В балках на рис. 5.8, б имеется возможность изменять высоту благодаря замене косынок и, следовательно, несущую способность. Для балок на рис. 5.8, в характерна минимальна трудоемкость заготовительных работ. Однако в них эффективность использования металла снижена вследствие расположения верхней полки двутавра и швеллера вблизи нейтральной зоны сечення. Этого недостатка не имеет балка, показанная на рис. 5.8, г. 5.5. ДВУТАВРОВЫЕ ПРОЛЕТНЫЕ БАЛКИ ДЛЯ КРАНОВ С ОПОРНЫМИ ГРУЗОВЫМИ ТЕЛЕЖКАМИ При пролетах кранов до 10 ... 14 м иногда применяют прокатные двутавровые балки; целесообразно также ис- пользовать широкополочные профили (ТУ 14-2-24-72). Для повышения! жесткости полки при кручении двутавров соединяют в определенном порядке размещаемыми планками или; образуют вдоль балок замкнутые коробки. Относятельно невысокая боко- вая жесткость таких балок ограничивает область их применения в кранах* групп режима 1К ... ЗК. 5.6. КОРОБЧАТЫЕ МЕТАЛЛОКОНСТРУКЦИИ Эти конструкции широко применяют для пролетных и концевых балок крановых мостов и опорных стоек козловых кранов. Размеры сечений элементов коробчатых конструкций обычно назначают-из условий применения листов шириной не более 1,6 м; использование более широких листов требует предварительного согласования с поставщиками. Рекомендуемая минимальная толщина листов несущих элементов приведена в табл. 5.2. Для предотвращения искажения контура поперечного сечения и обеспечения местной устойчивости листов элементов в них периодически размещают поперечные диафрагмы. При значительных размерах поперечных сечений (например, 800Х 1200 мм и более) поперечные диафрагмы целесообразно выполнять рамными, а при меньших поперечных сечениях листовыми; находят применение также разрезные диафрагмы из усиленных треугольных листов. Учитывая условия сборки, сварки конструкции, а также для повышения сопротивления усталости одну из кромок диафрагмы часто не приваривают к растянутому поясу. При отношении высоты (ширины) листа к его толщине более 80 : 1 ... 100 : 1 листы обычно усиливают продольными ребрами. Для кранов группы режима 7К ... 8К эти ребра размещают в вырезах, предусмотренных в диафрагмах. Возможно применение листов толщиной 5 м с периодическими гофрами. При изготовлении коробчатых элементов их листы соединяют в полотнища (гардины) стыковыми соединениями. При соединении листов разной толщины лист большей толщины выполняют со скосом (уклон не более 1:5). При соединении листов коробчатых элементов стыковые швы в качестве монтажных применяют, как правило, только в крупных конструкциях, в которых можно обеспечить необходимую точность сопряжения кромок стыкуемых листов и возможность их сварки с двух сторон, а также контроль шва с использованием физических методов. Для металлоконструкций кранов группы режима iK ... ЗК можно применять соединения с приваренными накладками. В этом случае для снижения концентрации напряжений и увеличения протяженности эффективно работающих сварных соединений часто применяют ромбические или овальные накладки. Такие соединения широко используют также при изменении длины элемента (например, пролетной балки крана) на месте его установки. Для облегчения сборки, сварки конструкции на месте монтажа часто на заводе-изготовителе собирают конструкцию с помощью контрольных болтов, а затем при окончательной сборке крана накладки приваривают. Для этого на элементах конструкции предусматривают систему бобышек с центрирующими конусами и стяжными болтами. Стыковые соединения с помощью поперечных ребер (прокладок), к которым листы приваривают угловыми швами, рекомендуют только для элементов, испытывающих относительно небольшую сжимающую нагрузку. Надежность работы соединения можно увеличить, перекрывая выступающую 5.2. Мииимальиаи толщина (мм) листов коробчатых элементов краиов Группа режима

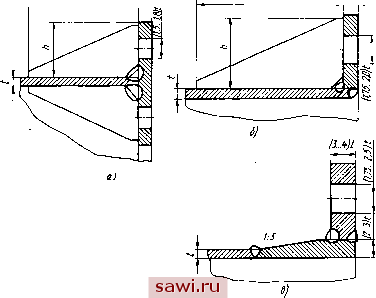

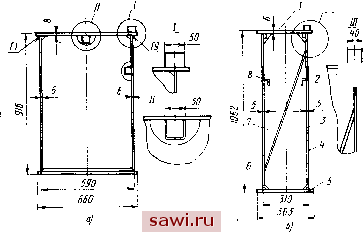

кромку ребра П-образной накладкой. Таким образом иногда выполняют стыковые соединения пролетных балок мостовых кранов группы режима ЗК... 5К[51}. Разъемные монтажные соединения наиболее целесообразно выполнять с помощью болтовых накладок. При этом размеры поперечного сечения балки должны быть достаточны для прохода к внутренней поверхности стыкового соединения. При меньших размерах сечения балки люки выполняют перекрываемыми крышками для доступа к головкам болтов. Стыки часто выполняют с передачей продольных усилий за счет сил трения. Для передачи поперечных сил и обеспечения точности фиксирования соединяемых элементов с каждой стороны накладки предусматривают два-три установленных, на посадке болта. Иногда при стыковых соединениях с OAHOctopoHHHMH накладками последние приваривают к конструкции одной стороной. Во фланцевых стыковых соединениях (рис. 5.9) болты, установленные с зазорами, работают на растяжение. Наиболее целесообразны стыки с расположением болтов по обе стороны от соединяем1х листов (рис. 5.9, а). Благодаря размещению в стыковых соединениях прокладок можно в определенной степени компенсировать неточности изготовления конструкции. Иногда фланцы изготовляют в виде сварных нлн прокатных угловых профилей, которые на стадии сборки перед сваркой могут смещаться в продольном направлении. I2,0.:2.5)h p.j.o)t I2,25...3,0)h H,75...2,25)t  Рис. 5.9. Фланцевые стыковые соединения При креплении фланцев угловыми швами сопротивление усталости соединения ограниченно. Ребра, которыми закрепляют фланцы, затрудняют размещение болтов; приварка их приводит к отгибу фланцев. Для ответственных соединений рекомендуется приваривать фланцы к переходному элементу увеличенной толщины (рис. 5,9, в), при этом внешнюю поверхность 4)ланцев следует после сварки механически обработать. Рекомендуемые соотношения между размерами элементов фланцевых стыковых соединений приведены на рис, 5,9, а-в. Диаметр болтов определяется расчетом, а высота фланцев не должна превышать минимального значения, необходимого для размещения болтов. Коробчатые пролетные балки иа специализированных краностроительных предприятиях изготавливают на механизированных поточных линиях [52]. Типовой технологический процесс включает в себя операцию так называемой растяжки , в ходе которой нижний поясной лист приваривают на изогнутую балку с целью устранения сварочных деформаций стенок. После окончания сварки элементы балки испытывают значительные остаточные напряжения, в отдельных зонах суммирующиеся с напряжениями от действующих нагрузок. Эти напряжения неблагоприятно сказываются на сопротивлении усталости и хладноломкости конструкции [22], В отечественном краностроенин на пролетных балках (рис. 5,10) рельсы устанавливают посередине балки или реже - у ее края. Отношение пролета балки к высоте ин = 8-25. Толщину пояса и стенок назначают с учетом данных в табл. 5.2, но ие менее 5 мм. По условиям устойчивости и для обеспечения прочности иногда верхний пояс выполняют толщиной, превышающей толщину нижнего пояса на 2... 4 мм. Толщину диафрагм и поперечных ребер следует принимать равной 80 ... 85 % толщины стенок, но не менее 5 мм. Для кранов группы режима 6К ... 7К толщину диафрагм, ребер и стенок рекомендуется принимать одинаковой, в особенности при распо- Рис. 5.10. Коробчатая пролетная балка: Я = (2,5 ... 3,5) В; ft = = (0,2 ... 0,3) Я: = t.,. п.н = п. в: н = 10 20 мм; I =(1,8 ... 2,2) Я - длина диафрагм; I - = 0,33 Я - шаг ребер ложении рельса не над стенкой балки. В некоторых случаях по условиям местной устойчивости следует соблюдать условие; > g, а при расположении рельса у внутренней стенки принимать /ю > /ас-Диафрагмы и поперечные ребра приваривают сплошными швами; сплошные швы верхних кромок к поясу должны быть двусторонними. Продольные ребра жесткости могут быть приварены к коротким ребрам. В некоторых случаях для повышения жесткости стенок продольные ребра предусматривают и в растянутой зоне. Для уменьшения трудоемкости изготовления и снижения металлоемкости применяют листы с гофрами. Ребра обычно выполняют из угловых профилей или полос; приваривают их (за исключением металлоконструкций кранов группы режима 7К .-. 8К) прерывистыми швами. В крупных балках находят применение П-образные ребра, которые еле-

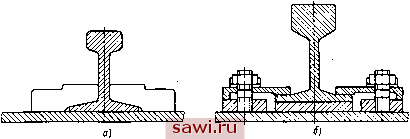

дует крепить двумя швами. Эти ребра устойчивы относительно механических воздействий, что позволяет устанавливать их на внешних поверхностях балки. При этом оба шва (для верхнего пояса) или один шов (для стенок) следует выполнять сплошными для предотвращения попадания влаги в полость ребра. Подтележечные рельсы крепят к поясным листам с помощью приваренных косынок ( петушков ) (рис. 5.11, а). Для кранов группы режима 6К ...7К рекомендуется укладывать рельсы на\ промежуточные подкладки толщиной, равной толщине пояса. Длина подкладок должна быть достаточной для установки петушков , а ширина должна составлять 0,4... 0,6 длины. Подкладки крепят к поясу поперечными швами и располагают над ребрами и диафрагмами. Для кранов группы режима 8 К рельсы крепят с помощью прижимных планок (рис. 5,11, б). Это облегчает замену рельса, а при уста-  Рис. 5,11. Крепление подтележечиого рельса: а - приваренными петушками ; б - прнжннными планками  Рнс. 5.12. Рамные диафрагмы: а - из листа с окантованвым проемом; б - сварная для балок мостовы.х кранов грузоподъемностью 10 ... 12,5 т (В = 450 н- 550 мм; Я = 1095 -н 1475 мм); в - поперечина сварной диафрагмы . иовке рельса иепосредствеино иа пояс исключает повреждения последнего, которые возникают при срезе петушков в процессе замены изношенных рельсов. Стыки рельсов должны располагаться над диафрагмами илн ребрами. Для краиов группы режима 8К рельсы должны быть соединены сварными стыковыми швами или типовыми бол-товыми накладками. Диафрагмы выполняют из сплошного листа; при В > 450 ... 600 мм часто применяют рамные диафрагмы,  Рис. 5.13. Балки с расположением подтележечного рельса над стеикой: а - для крана грузоподъемностью 20 т н пролетом 16 м (ГДР); 6 - для крана грузоподъемностью 12,5 т и пролетом 22,5 м (ВНИИПТмаш) например, из листов с окаитоваииым проемом (рис. 5.12, о). Более экономичны диафрагмы из гнутых уголков и полос, соединяемых шовной или точечной контактной сваркой (рис. 5.12, б). Однако для краиов группы режима более 5К такие диафрагмы ие рекомендуются вследствие значительной концентрации напряжений в их углах. Хорошо зарекомендовали себя соединения с кольцевыми швами (рис. 5.12, в). При типовой технологии изготовления сварное П-образиое сечеиие балки накрывают нижним поясным листом, поэтому нижние кромки диафрагм к поясу, ие приваривают. В кранах группы режима 7К ... 8К верхние кромки ребер и диафрагм должны быть подогнаны к поясиым листам; в некоторых случаях для лучшего восприятия нагрузки от рельса диафрагмы дополнительно усиливают накладками. Диафрагмы должны также обладать необходимой жесткостью. Ряд зарубежных фирм изготовляют балки с установкой рельса непосредственно над стеикой (рис. 5.13). При этом для кранов группы режима 1К ... 5К подтележечиые рельсы выполняют из квадрата (ГОСТ 2591-71) со округленными кромками. Материал балки - углеродистая сталь с содержанием углерода 0,3... 0,4%. В таких балках обеспечивается некоторое снижение металлоемкости благодаря устранению коротких ребер и включению приваренного рельса в работу сечения. В показанной на рис. 5.13, о балке верхняя кромка стенки под рельсом имеет внешний скос; с внутренней стороны соединения предусмотрена под-варка корня шва. При изготовлении балки, показанной иа рис. 5.13, б, сначала иа пояса приваривают фиксирующие квадраты 2. Затем пояс / скрепляют со стеикой 4, а пояс 5 - со стеикой б. При этом стейки прихватывают к квадратам 2. Устанавливают части 3 та. 7 разрезной диафрагмы и ребра жесткости 8. Из двух образовавшихся частей собирают балку и сваривают. В этом случае исключена необходимость проведения сварочных работ в полости балки, что позволяет применить менее металлоемкие балки с относительно большей высотой. Вместе с тем, благодаря наличию разрезной диафрагмы, снижается сопротивление кручению. В данном случае использование разрезной диафрагмы и разрезных продольных ребер 8 допустимо ввиду ограниченной интенсивности использования краиа (группа режима ЗК). Следует также иметь в виду, что в балках, показанных иа рис. 5.13, а, б, рельс должен располагаться точно над стеикой, верхняя кромка которой должна быть строго прямолинейной. В связи с этими требованиями резко увеличивается трудоемкость изготовления конструкции. Кроме того, в балке иа рис. 5.13, б дополнительно следует устранять искривление Г-образ-иых частей. При расположении рельса иад стеикой необходимо также учитывать увеличение действующего иа балку крутящего момента. Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||