Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

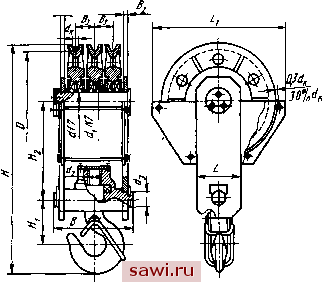

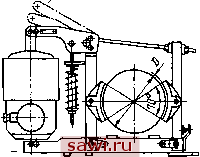

Установка технических средств охраны. Тел. . Звоните! Главная Режимы работы кранов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60  Рис. 7.13. Унифицированная крюковая подвеска Подвески с удлиненными крюками (тип Б) имеют несколько меньшую высоту и массу. Однако они могут быть выполнены только с четным числом блоков. Кроме того, усложняется изготовление траверсы, интенсивно работающей на изгиб, и увеличивается ее диаметр, что в свою очередь увеличивает размен подшипников. Поэтому такие подвески применяют ограниченно. В кранах со стационарным расположением механизма подъема груза массу подвески повышают путем увеличения толщины щек или установки на них дополнительных грузов. 7.5. ТОРМОЗА В кранах промышленных предприятий используют колодочные коротко-ходовые тормоза с диаметрами шкивов 100 ... 500 мм. Наиболее часто применяют тормоза типа ТКГ, управляемые электрогидротолкателем (рис. 7.14). Эти тормоза надежны и долговечны в эксплуатации. Если трудно гарантировать, например, се- зонную замену рабочей жидкости гидротолкателей, то применяют электромагнитные тормоза переменного тока типа ТКТ. Замыкание и размыкание этих тормозов сопровождается ударами и возникновением значительной радиальной динамической нагрузки. С увеличением интенсивности работы момент этих тормозов следует снижать. Для механизмов группы режима 5М и 6М тормоза ТКТ применять не следует. Более надежны, но требуют питания постоянным током электромагнитные тормоза постоянного тока типа ТКП. Тормоза ТКТ снабжены клапанными электромагнитами типа МО-Б; тормоза ТКП - соленоидными электромагнитами типа МП. Эти магниты взаимозаменяемы. Все тормоза имеют пружинное замыкание; благодаря изменению установочной длины пружины можно изменять тормозной момент. Основные технические характеристики тормозов ТКГ приведены в табл. 7.42, в которой дана также установочная длина пружин, соответствующая максимальному и мини- Рис. 7.14. Тормоза типа ТКГ   7.42. Техническая характеристика тормозов ТКГ

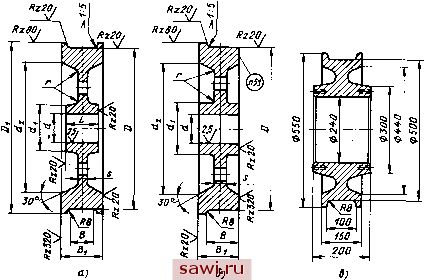

Пружины 6x42x321 и 7x45x316 мм. мальному тормозным моментам. Характеристики тормозов других типов приведены в работе [109]. Допускаемое число включений тормоза в час - 60; продолжительность включения ПВ до 60%; рабочее напряжение типовых электрогидротол-кателей 380 В. 7.6. ХОДОВЫЕ КОЛЕСА Конструкция и размеры типовых двух- и одноребордных колес показаны на рис. 7.15, а~б, а их размеры приведены в табл. 7.43 и 7.44. Однореборд-ные колеса применяют преимущественно для грузовых тележек. Ширину  Рис. 7.15. Ходовые колеса: а ~ двухребордиые; б - одиоребордные; в - устаиовлеиные на неподвижную ось (D = 500 мм) обода (размер В) двухребордных колес принимают для кранов и грузовых тележек соответственно на 25 ... 30 и 15 ... 20 мм больше ширины головки рельса. У одноребордных колес эта разница должна быть не менее 30 мм. Для тележек интенсивно эксплуатируемых кранов одиоребордные колеса применять не следует; высота н толщина, реборд у основания должны быть не менее 25 мм. Иногда увеличивают высоту реборд до размеров головки рельса, что приводит к увеличению долговечности колес [57]. У безребордных колес ширина поверхности катания должна быть больше ширины головки рельса не менее чем на 60 мм.  У конических двухребордных колес профиль обода аналогичен про- филю обода одноребордных колес (рис. 7.15,6); однако беговая поверхность имеет наклон в пределах 1 : 16 ... 1 : 25. Одна из поверхностей обода используется в качестве базы для измерения точности положения установленных на кране колес. Колеса, предназначенные для установки на неподвижную ось, выполняют со ступицей увеличенного диаметра для размещения подшипников (рис. 7.15, в). Ходовые колеса, показанные на рис. 7.15, а-в, могут быть выполнены коваными, штампованными или Рис. 7.16. Профили беговых поверхностей колес подвесных тележек: а - бочкообразный; б - со смещенным рабочим участком 7.43. Основные размеры (мм) двухребордных ходовых колес

прокатными. Литые колеса, как правило, менее долговечны в эксплуатации, В подвесных тележках применяют ходовые колеса с бочкообразными (рис. 7.16, а) и цилиндрическим беговыми поверхностями. В последнем случае не должно быть перекоса по линии контакта колеса и полки, приводящего к резкому снижению долговечности колес. Целесообразно смещать рабочий участок обода колеса к его внешнему торцу (рис. 7.16,6), что приводит к снижению напряжений в полках монорельса. Передвижение конических колес по наклон- ным полкам сопровождается проскальзыванием; в этом случае следует применять наклонно устанавливаемые цилиндрические колеса. 7.44. Основные размеры (мм) одиореборди ых ходовых колес

Рис. 7.17. Колесо с резиновым ободом Для кованых, прокатных и штампованных колес твердость поверхности катания и реборд НВ 300 ... 380. Глубина закалки (мм) обода в зависимости от диаметра колеса следующая Диаметр колеса: от 200 до 250 ......... 10 св. 250 до 560 ....... . 20 560 900 ........ 30 Градиент снижения твердости не более НВ 20 на 10 мм толщины обода. Колеса из серого чугуна применяют для редко используемых кранов, в 7.45. Данные для предварительного выбора диаметра колеса и рельса

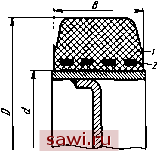

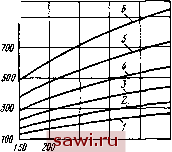

основном для ручных. За рубежом используют колеса из высокопрочного чугуна с шаровидным графитом, обеспечивающие эффект самосмазывання прн взаимодействии с рельсом, что снижает потери при передвижении и уменьшает износ колес по сравнению со стальными колесами [126]. При относительно небольших нагрузках (до 10... 15 кН) можно применять колеса с полиамидными ободьями, что исключает необходимость применения специальных направляющих и обеспечивает плавный бесшумный ход. Для этих же целей в напольных кранах иногда применяют колеса со сплошными резиновыми ободьями (рис. 7.17). В обод / встроены стальные проволочные кольца 2 для восприятия растягивающих нагрузок. Выбор и расчет стальных колес (ОСТ 24.090.44-82). Предварительно колеса и рельс выбирают исходя нз максимальной статической нагрузки Р (без учета динамических нагрузок и ветровой нагрузки) (табл. 7.45). щ Выбранные колеса должны соответствовать условию а [а]. Напряжения (МПа) в контакте обода колеса и рельса: для рельса с выпуклой головкой о = 7875/С /- ; (7.7) для рельса с плоской головкой а = 505]/-, (7.8) где Р - максимальная статическая нагрузка на колесо, кН; D - диаметр колеса, см; Ко - динамический коэффициент; /Cd = 1 + Of (здесь V - скорость передвижения, м/с; а = 0,10; 0,15; 0,20; 0,25 соответственно при укладке рельса на шпалы, балласт, металлические балки, железобетонные балки и массивный фундамент); К - коэффициент, зависящий от отношения радиуса г закругления головки рельса к диаметру колеса D, определяемому по рис. 7.18, а; В- расчетная ширина плоского рельса (с учетом скругленных углов). Допускаемые напряжения [а] для кованых и штампованных.колес определяют в зависимости от твердости поверхности колеса НВ (табл. 7.46) и приведенного числа оборотов колеса по рис. 7.18, б. Дли катаных и литых колес значения допускаемых напряжений следует увеличивать и уменьшать соответственно на 5 % по сравнению с приведенными на рисунке. Число оборотов колеса где Р - максимальная статическая нагрузка на колесо; N{ - число оборотов колеса под нагрузкой Pf, п,- - число ступеней нагрузки Pj. Значения Pj, Ni определяют за срок службы колеса, который для механизмов группы режима 1М ... 2М, ЗМ ... 4М и 5М ... 6М может быть принят соответственно равным 1600. 3200 н 12 500 ч. Прн отсутствии исходных данных допускается принимать Л?=в 5] Nu где 6 - коэффициент нагрузки, его определяют в зависимости от Отношения минимальной статической нагрузки Pmin к максимальной Р: PmJP. . . 0,2 0,3 0,4 0,5 е.....0,1б 0,19 0,24 0,30 Pmin/P. . . 0,6 0,7 0,8 1,0 в..... 0,38 0,49 0,63 1,0 7.46. Твердость поверхности колес

Расчетные сроки службы ребордных колес могут быть обеспечены только в том случае, если перекос ходовых колес в горизонтальной плоскости а < 0,0005. При а > 0,000Й колеса будут выходить из строя в результате изнашивания реборд; для достижения заданной долговечности значения N следует умножать на коэффициент Кк, которь1Й в зависимости от перекоса а будет иметь следующие значения: а.............. 0,0005 ............ 1.0 а 0,0075 0,0010 0,0015 0,0020 Kn 1.25 1,55 2,0 2.2 [6],МПа Ш  350 НВ 250 300 а) i) Рнс. 7.18. Зависимости для расчета ходовых колес: й - зависимость коэффициента К от г/£): б - зависимость допускаемого напряжения [о1 от твердости обода; 1 - N = 10 ; 2 - jv = 10 ; 3 - л? = 10; 4 - N ~ 10 ; 5 - JV = 10; 5 - ЛГ = 10 Установим охранное оборудование. Тел. . Звоните! |