Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Режимы работы кранов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 8.1. Характеристика резиновых буферов

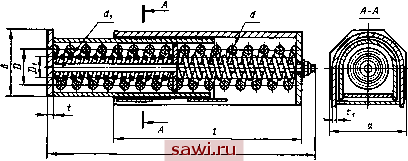

Рис. 8.2. Пружинный буфер 8.2. Характеристика пружинных буферов

где V - скорость движения краиа в момент начала наезда на гравитационное устройство; g - ускорение свободного падения. Рекомендуемый угол наклона прямолинейного участка - 60°; при этом замедление при торможении ие превышает 5 м/с [114]. 8.2. ВЕТРОЗАЩИТНЫЕ УСТРОЙСТВА Козловые краиы с пролетом более 16 м и управлением из кабины в соответствии с ГОСТ 23940-79 должны быть снабжены ветроизмерительными приборами. Мостовые краны, обслуживающие эстакадные установки пролетом от 22,5 до 28,5 м, рекомендуется оснащать этими приборами. При срабатывании приборы приводят в действие звуковую сигнализацию крана, а при оснащении крана приводными или автоматическими противоугонными захватами - захваты, и отключают механизм передвижения крана. При использовании нескольких кранов допускается применение общего прибора, смонтированного стационарно или на одном из кранов. Так как опасным является действие ветра вдоль крановых путей, краны обычно снабжают ветроизмерительными приборами направленного действия - сигнализаторами давления ветра СДВ-М. Этот сигнализатор содержит датчик и электронный сигнальный блок. Датчик должен быть установлен в наивысшей точке остова крана, т. е. в месте, свободном от аэродинамических помех. Датчик настраивают на срабатывание при скорости ветра 12,5±0,5 м/с, что соответствует динамическому давлению ветра 90 ... 100 Па; его можно отрегулировать и на скорости 10±0,5 и 16±0,5 м/с. Иногда применяют анемометры М-95М-2, разработанные для башенных строительных кранов. Датчик этого прибора имеет трехлопастную вертушку, свободно обдуваемую ветром при любом его направлении. Сигнальный блок анемометра, снабжен вольтметром, отградуированным иа скорость ветра 2 ... 50 м/с; границы срабатывания сигнализации 12 ... 24 м/с. По сравнению с сигнализатором СДВ-М анемометр М-95М-2 менее надежен и более сложен в обслуживании. Для защиты ветровых датчиков от электрических разрядов в непосредственной близости от них рекомендуется располагать молниеприемники. Противоугонные устройства должны предотвращать самопроизвольное движение крана и грузовой тележки при ветре давлением, превосходящим допустимое для рабочего coctohTihh крана (обычно q= 125 Па) и достигающим предельного значения при нерабочем состоянии крана, нормированного ГОСТ 1451-77 для района установки крана. Оснащение козловых краиов, установленных на открытом воздухе, такими устройствами обязательно. Мостовые краны могут быть не снабжены противоугонными устройствами, если при действии ветра предельного давления при нерабочем состоянии Крана коэффициент запаса удерживающей силы, обеспечиваемой тормозами механизма передвижения, будет не менее 1,2. При этом должен быть обеспе- чен такой же коэффициент запаса сцепления тормозных ходовых колес. Находят применение противоугонные захваты следующих основных видов: стопоры (фиксаторы), ручные и приводные рельсовые захваты (принудительного и ручного действия). В козловых кранах применяют стопоры только в особых случаях - в районах с высокой ветровой нагрузкой при нерабочем состоянии крана, и в том случае, если невозможно удерживать краны с помощью рельсовых захватов. Стопоры выполняют в виде закладных штырей, устанавливаемых в гнездо рам ходовых тележек, и проушин кронштейнов якорных блоков, размещаемых у стояночного участка кранового пути. На рис. 8.3, а показана схема стопора с закладным пальцем, на рис. 8.3, б - схема концевого стопора, снабженного противовесом 2, коромысло 3 которого автоматически соединяется с кронштейном / крана при подходе последнего к тупиковому  Рнс. 8.3. Схемы стопоров: а - с закладным пальцем; б - с противовесом упору. Для освобождения фиксатора коромысло разворачивают, воздействуя на тягу 4. В мостовых кранах иногда применяют цепи, соединяющие кран с крановыми путями. Эти краны оснащают также ручными винтовыми домкратами. В отличие от стопоров, домкраты могут фиксировать кран в любом месте пути. Однако приведение в действие домкратов трудоемко. Значение удерживающей силы определяется силой трення между торцами винтов и головками рельсов, т. е. зависит от массы крана, что в ряде случаев оказывается недостаточным для удержания крана. Козловые краны должны быть оборудованы противоугонными захватами с машинным или ручным приводом. Прн использовании машинного привода должна быть предусмотрена возможность приведения в действие его вручную илн фиксация крана с помощью дополнительных ручных захватов нлн стопоров. Выбор вида привода определяется предприятием-изготовителем крана. В соответствии со стандартом СТ СЭВ 725-77 козловые краны пролетом более 40 м должны быть снабжены приводными захватами. Рельсовые захваты должны быть выполнены так, чтобы обеспечивалось закрепление крана на всем пути его перемещения. Если применены захва- , ты, губки которых охватывают головки крановых рельсов с нижних сторон, то на каждом рельсе должно быть установлено по два захвата. Этим предотвращается отказ захвата от работы прн расположении его над соединительными рельсовыми наКлад-камн. Ручные захваты просты в изготовлении и надежны в эксплуатации. Однако прн внезапном возникновении ветра крановщик нлн обслуживающий персонал могут не успеть привести нх в действие. Часто, в особенности у козловых кранов пролето[(1 32 м и более, обслуживающий персонал ограничивается установкой захватов только на одной стороне крана, что, однако, не обеспечивает надежной защиты крана от угона ветром. Этих недостатков лишены приводные захваты принудительного действия и автоматические. Автоматические захваты приводятся в действие прн достижении ветром заданной скорости вне зависимости от наличия на кране электропитания. Захваты принудительного действия могут работать только прн наличии электропитания, что снижает надежность защиты крана от угона ветром. На практике приводными захватами снабжают преимущественно краны большой грузоподъемности н значительных пролетов, а также специальные краны. Это объясняется относительно высокой сложностью н стоимостью приводных противоугонных захватов, достигающей 10 ... 15 % стоимости кранэ; внезапным срабатыванием захватов автоматического действия прн нередких в эксплуатации отключениях электропитания; необходимостью Тщательного регулирования и ухода, так как приводные захваты весьма чувствительны к ненсправ-ностим крановых путей. Удерживающая сила, создаваемая захватом, должна на 15 ... 20 % превышать угонную силу. Прн определении расчетного значения этой Силы, приходящейся на каждый нз захватов, следует учитывать наиболее неблагоприятное распределение ветровой нагрузки и горизонтальной составляющей весовой нагрузки между опорами. Прн оценке разгружающего действия расчетное сопротивление передвижению следует уменьшать на 50 %. Прн расчете захватов действие тормозов следует учитывать только прн наличии систем плавной остановки. Прн этом вводимое в расчет тормозное усилие не должно превышать минимальной силы сцепления, определяемой с учетом уменьшения вертикальной нагрузки. По способу взаимодействия с рельсами различают самозатягивающиеся (самозаклинивающиеся) захваты и захваты с принудительным зажатием головки рельса. Захваты всех типов удерживаются на рельсах силами трення между поверхностями головок рельсов и рабочими поверхностями захвата, (губками рычагов, эксцентриками). Расчетные значения коэффициентов трення р приведены в табл. 8.3. Рекомендуемый профиль насечки губок показан на рнс. 8.4. Шаг насечки К обычно принимают равным 3 ... 5 мм, угол V = 90-н110°. Площадь рабочей поверхности губок (проекция на плоскость) может быть определена с учетом допускаемых напряжений смятия, принимаемых для закаленных губок 300 ... 400 МПа, незакаленных 100 ... 150 МПа. Для эксцентриков допускаемые напряжения могут быть увеличены в 1,5 ... 1,8 раза. Должна быть обеспечена необходимая сила зажатия прн уменьшении ширины ГОЛОВИН рельса на 8 ... 10 мм в результате изнашивания, а также прн опускании губок относительно проектного положения на 5 мм вследствие износа ходовых колес и рельсов. Крепление захватов к конструкции крана должно быть таким, чтобы обеспечивалась возможность нх само-установки по отношению к рельсам. 8.3. Значения коэффициента трения

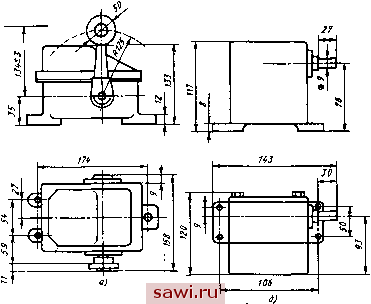

Рис. 8.4. Профили насечки Вне зависимости от требуемой силы зажатия ручные захваты рекомендуется выполнять только самозатягиваю-щнмися. I Конструкции- захватов и указания по нх расчету приведены в работах [2, 39]. Приводные захваты автоматического действия ввиду возможности резкой остановки крана прн отключении электропитания и опасности одностороннего срабатывания, приводящего к возникновению чрезмерно больших нагрузок перекоса, в кранах промышленных предприятий применяют ограниченно. Из числа приводных захватов принудительного действия наиболее распространены винтовые клиновые захваты, удерживающая сила которых 70 ... ПО кН. 8.3. ОГРАНИЧИТЕЛИ ПЕРЕКОСА Эти устройства должны предотвращать возникающие прн движении перекосы остова крана. На козловых кранах ограничители перекоса используют преимущественно для защиты от предельных аварийных нагрузок [2], а на мостовых кранах - для повышения синхронности работы приводов. Ввиду сложности и недостаточной надежности ограничители перекоса почти не находят применения на козловых кранах; исключение составляют крупные и ответственные краны, например, судостроительные. Кроме того, недостатком этих ограничителей является неработоспособность при возникновении наиболее опасных экстремальных динамических нагрузок (например, при одностороннем наезде крана на препятствие). В настоящее время краны рассчитывают на предельно возмозкное усилие перекоса (без возникновения чрезмерно грубых нашений в эксплуатации). Для предотвращения нагрузок перекоса следует механизмы передвижения кранов и крановые пути содержать в исправном состоянии, а также соблюдать установленные правила эксплуатации кранов. Имеются попытки промышленного внедрении ограничителей перекоса, основанных на электронной базе. Регулирующие ограничители перекоса, а также системы типа электрический вал также получили весьма ограниченное распространение. Практика показывает, что прн исправных надлежащего качества механизмах передвижения и хороших путях перекосы прн движении крана не препятствуют нормальной его эксплуатации. 8.4. ОГРАНИЧИТЕЛИ КРАЙНИХ ПОЛОЖЕНИЙ МЕХАНИЗМОВ Защита от перехода механизмами предельных положений осуществляется конечными выключателями. Эта защита обязательна для механизмов подъем1а, а также для механизмов передвижения козловых кранов. Для мостовых подвесных поворотных кранов установка конечных выключателей в механизмах передвижения обязательна при номинальных скоростях передвижения более 0,5 м/с. В СССР конечные выкл1рчатели изготовляют только для коммутации цепей управления. На некоторых зарубежных кранах особой ответственности применяют конечные выключатели, размыкающие 1в подъемных механизмах главную цепь и автоматически переводящие электродвигатель в режим динамиче- ского торможения. Конечные выклю- чатели могут быть рычажными с приводом от рычага и шпиндельнымя с, приводом от вала. Контакты конечных выключателей включаются либо в цепь катушки линейного контактора защитной панели крана (рис. 8.5), либо в цепь нулевой защиты магнитных контроллеров соответствующих механизмов и работают иа размыкание цепи. Рычажные конечные выключатели действуют на размыкание контактов-, путем механического поворота кулачкового барабана. Выключатели с приводом кулачкового барабана от вала, соединенного с редуктором (шпиндельные), являются надежными в эксплуатации. Рычажные выключатели серии КУ-700 имеют контактный узел с двумя контактными элементами мостико-вого тнпа. Привод контактных элементов осуществляетоя от кулачкового барабана, шайбы которого могут перестраиваться потребителем для любой таблицы замыканий в пределах рабочих положений 1-0-1. Выключатели тнпа КУ-701, имеющие рычажный привод с возвратом в нулевое положение, используют в основном в качестве ограничителей горизонтального перемещения. Выключатели КУ-703 имеют на кулачковом валу двуплечий рычаг. На одном плече постоянно подвешен груз, масса которого достаточна для поворота барабана в сторону размыкания контактов. На втором плече рычага на тросике прикреплен груз массой, превышающей массу груза на рычаге. Грузовой канат пропускается через скобу иа подвижном , грузе, и при подтягивании подвески к опасной зоне подвеска поднимает подвижный груз, рычаг кулачкового вала выключателя поворачивается под действием веса груза, в выключатель срабатывает на, ограничение подъема. Выключатель КУ-704 на валу кулачкового барабана имеет рычаг в виде трилистника, а барабан фиксируется в соответствующем положении. Выключатели этого типа могут быть путевыми переключателями, т. е. поворот рычага не только ведет к срабатыванию, ио прн этом разрешается движение в противоположном направ-  Рнс. 8.5. Конечный выключатель: а - рычажный КУ-701; б - шпиндельный ВУ-250 лении. Рычаги выключателей КУ-701 и КУ-704 могут быть установлены иа валу под углом 90° относительно, друг друга. Рычаг выключателя КУ-703 установлен только в одном рабочем положении. После срабатывания выключатель КУ-701 имеет еще ход (30... 40 мм) для пропуска линейки во время выбега механизма. Выключатель КУ-703 может ограничить только движение крюка вверх. Ограничение движения крюка в двух направлениях может быть осуществлено выключателем, жестко связанным с редуктором или барабаном механизма подъема. Вал выключателя через встроенный червячный редуктор с передаточным числом 1 : 50 поворачивает кулачковый вал. На кулачковом валу расположены включающие и отключающие кулачки контактных элементов. При этом размыкание или включение контактов происходит мгновенно при освобождении защелки отключающим кулачком. Момент отключения регулируется установкой отключающего кулачка. Размеры рычажного выключатели КУ-701 приведены на рнс. 8.5, а, а шпиндельного конечного выключателя серии ВУ-250 на рнс. 8.5, б. Техническая характеристика конечных выключателей приведена в табл. 8.4. При установке выключателей иа механизмах следует учитывать зону выбега механизма после срабатывания выключателя. В общем виде выбег при торможении (м) As = o[<a +<т + J общЯн 18,5 (/Иорм±/Ист) J (8.2) где ig - время срабатывания контактной аппаратуры, с; - время от момента отключения тормоза до начала торможения, с; /обш ~ суммарный момент инерции, приведенный к валу тормоза, кг-м; rfg - номинальная частота вращения тормозного шкива, мин *; /Иторм. /Ист - момент тормоза и момент статической нагрузки, Н-м; Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||