Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

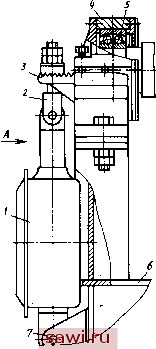

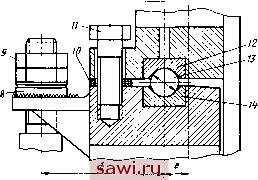

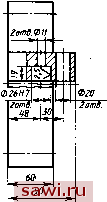

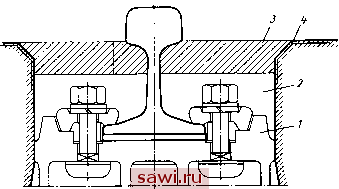

Установка технических средств охраны. Тел. . Звоните! Главная Режимы работы кранов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60    Рис. 8.9. Установка датчика усилия ограничителя ОНК-М иа опоре барабана поворот корпуса на некоторый ограниченный угол. В зазоре установлены шайбы 10, а два болта 11, проходя через отверстия в корпусе 4, ввернуты в подставку. Кронштейн 3 на верхней поверхности имеет насечку, благо- даря которой шайба 8 с насечкой . вместе с тягой 2 может быть перемещена для изменения расстояния е. Это позволяет изменять нагрузку на датчик усилия при предварительной настройке ограничителя. Для выбора зазоров в системе на тяге 2 имеются натяжная и контрящая гайки 9. Болты И при установке барабана на опоры и транспортировании грузовой тележки затянуты, благодаря чему корпус 4 относительно подставки неподвижен. Перед вводом крана в эксплуатацию болты И вывертывают на 2-3 оборота и стопорят от самопроизвольного вывинчивания; при этом корпус 4 получает возможность поворота в сторону грузового барабана. Работает ограничитель следующим образом. При подъеме груза часть весовой нагрузки передается через две ветви грузового каната и вал барабана на радиальный двухрядный сферический подшипник 5. При ослабленных болтах И равнодействующая действует на установленный на опорных элементах 13 со смещением е подшипник арабана, который поворачивает-   /8 30 Ф26Н7 2отв: гатв. HRC60...64 Срера

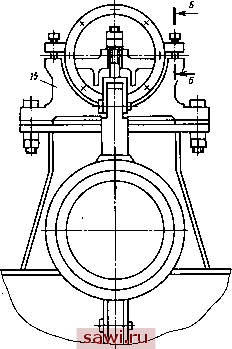

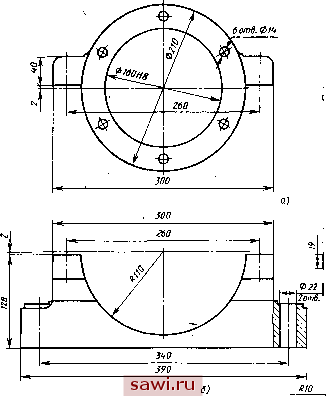

Рис. 8.10. Основные детали .опоры барабана: а - корпус подшипника; б - подставка; в - вкладыш Устройства безопасности ся. Поворот его ограничен датчиком усилия /. Возникающая предельно допустимая нагрузка на датчик усилия вызывает отключение механизма. Под действием массы поднимаемого груза нагрузка, воспринимаемая датчиком усилий, может изменяться от значений, близких к нулю, до предельных, вызывая тем самым циклическое нагружение упругого элемента этого датчика, что может значительно уменьшить егодолговечность. Во избежание этого в конструкции предусмотрено наличие шайб 10, которые позволяют включать в циклическое нагружение упругий элемент только при нагрузках, близких к предельным, что увеличивает его долговечность. Основные детали опоры барабана мостового крана грузоподъемностью 16 и 20 т показаны на рис. 8.10. Совершенствование ограничителей нагрузки идет по пути повышения качества упругих элементов датчиков усилий (шире используются сложные тензодатчики различной формы со стабильными характеристиками что позволяет их устанавливать не только на уравнительных блоках, барабане и канате, но и на элементах металлоконструкций, деталях установки хо- довых колес кранов и др.), использования микропроцессоров для обработки поступающей информации от датчиков усилия с анализо! нарастания нагрузки и внесением необходимых корректировок в работу механизмов крана. Одновременно расширяются функции систем ограничения нагрузки, в них вводятся элементы, обеспечивающие взвешивание поднимаемого груза с его регистрацией печатающим устройством и выводом информации в цифровом виде на табло, расположенное нз кране. Такие системы сложны и выпускаются для конкретных кранов. Дальнейшее повышение эффективности этих систем будет направлено не только на ограничение нагрузки в каждом цикле работы крана, но и на суммирование всех нагрузок, действующих на кран при подъеме груза с учетом их частоты, времени действия и направления за весь срок службы крана. Такие системы позволят не только обеспечить безопасную эксплуатацию крана при работе с грузами предельной массы, но и запретят эксплуатацию крана при достижении предельного состояния основных элементов конструкции. Глава КРАНОВЫЕ ПУТИ Общие сведении. Крановые пути должны соответствовать требованиям Правил Госгортехнадзора и завода - изготовителя краиа. Для опорных мостовых краиов рельсы укладывают на подкрановые балки, выполненные из стали, железобетона лли в отдельных случаях из дерева. Требования к типовым стальным балкам пролетом 6 и 12 м регламентирует ГОСТ 23121-78. Железобетонные балки применяют преимущественно для кранов группы режима не выше 6 К. Для мостовых кранов используют в основном типовые элементы крепления рельсов в соответствии с ГОСТ 24741-81; другие элементы крепления приведены в работах [64, 65]. Точность укладки путей должна быть не ниже указанной в Правилах Госгортехнадзора. В ответственных случаях отклонения от точности укладки крановых путей или взаимного расположения не должны превышать требований стандарта ИСО 8306 Краны мостовые и козловые. Допуски на краны и пути . Стыки рельсов следует выполнять сварными. В тех случаях, когда не представлиется возможным избежать применения компенсирующих температурных стыков, накладки и болты следует выполнять из стали повышенной прочности (40Х, сталь 65 и др.). Температурные стыки иногда выполняют с фасонными (косыми) или ступенчатыми концами рельсов. Однако такие стыки более сложны в изготовлении. Установка рельсов на упругие подкладки улучшает услови) работы подкрановых балок и уменьшает уровень шума при работе кранов. Благодаря снижению динамических нагрузок при движении кранов повышается долго- вечность ходовых частей и металлических конструкций. Прокладки могут быть изготовлены из листа металла и слоя резины. Металлический лист должен соприкасаться с поверхностью балки яли подкладного металлического листа, а слой резины - с рельсом. При эксплуатации кранов в зданиях, в которых невозможно обеспечить фиксированное положение рельсов, следует применять специальные виды крепления рельсов и подкрановых балок, обеспечивающие возможность самоустановки и выверки крановых путей [83]. Для мостовых кранов используют крановые рельсы типа КР, железнодорожные рельсы шириной колеи; при ограниченной интенсивности работы (группа режима крана не выше 5К) для крановых рельсов применяют квадратные профили. Крановые пути подвесных мостовых кранов изготовляют преимущественно из прокатных двутавровых балок; для кранов грузоподъемностью более 10 т используют сварные балки. Находят применение биметаллические балки, нижний тавровый пояс которых выполнен из стали повышенной прочности. Сечение этих балок такие же, как и для пролетных балок подвесных мостовых кранов. Требования к типовым крановым путям регламентирует ГОСТ 26429-85. Как правило, балки крановых путей крепят жестко к строительным кон-струкциим, что обусловливает необходимость применения шарнирно-под-вижных кареток ходовых частей подвесных кранов. В ряде случаев крановые пути подвешивают на тягах [75], в которые встраивают гидравлические амортизаторы, что снижает не только уровень шума при движении крана, но и возникающие при этом динамические на-  Рис. 9.1. Схема установки кранового пути козлового крана с размещением рельса на одном уровне с головкой покрытия площадки грузки. Для повышения плавности перехода колеса через температурные стыки последние рекомендуется выполнять со скошенными концами. Сведения по устройству и расчету путей подвесных кранов приведены в работах [47, 96]. Крановые пути козловых кранов в соответствии с Правилами Госгортехнадзора должны соответствовать указаниям завода-изготовителя по устройству рельсового пути. На основании этих указаний владелец крана разрабатывает применительно к конкретным местным условиям проект крановых путей. Как правило, для козловых кранов грузоподъемностью от 32 до 50 т крановые пути следует укладывать на щебеночно-гравийный балласт. При этом нагрузка на ходовые колеса не должна превышать 200 ... 250 кН. При нагрузках не более 300 кН можно использовать сборно-разборные железобетонные основания и железобетонные шпалы. Для более высоких нагрузок рекомендуется предусматривать пути иа ленточном железобетонном основании; нх целесообразно устраивать также для кранов группы режима 6К ... 7К независимо от нагрузки. Конструкции узлов крепления рельсов к основанию для козловых кранов принимают обычно такими же, как и для железобетонных подкрановых балок нли шпал [10, 29]. В ответственных случаях рельсы устанавливают на столиках, закрепляемых на бетонном фундаменте. Предусматривают рихтовку рельсов в горизонтальном направлении с помощью установочных болтов. На рис. 9.1 показана схема установки кранового пути для козлового крана с размещением рельса на одном уровне с головкой покрытия площадки. Основным элементом этого кранового пути является заглубленный столик 1 СО/слоем песка 2, над которым расположена асфальтовая гидроизоляция 3. Борта желоба защищены уголками 4. Основными элементами кранового пути с щебеночно-гравийным балластом являются земляное полотно, песчаная подушка, балласт, шпалы н рельсы с про.межуточными н стыковыми скреплениями. Для козловых кранов используют железнодорожные рельсы типов Р43, Р50 и Р65; в некоторых случаях могут быть применены рельсы типа Р38. При нагрузках на ходовые колеса 50 ... 70 кН можно использовать рельсы типа Р24. При выборе материала, конструкции и размеров элементов путей козловых кранов часто учитывают рекомендации, разработанные для башенных строительных кранов (СНиП 3.08.01-83 Рельсовые пути башенных кранов ). Однако при использовании этих рекомендаций следует учитывать ограниченный срок службы путей башенных сгроитель- ных кранов (6 ... 10 месяцев на одном объекте) и низкую интенсивность работы нх механизмов передвижения. Поэтому при устройстве путей козловых кранов целесообразно их усиливать с учетом нормативов и руководств по устройству железнодорожных рельсовых путей. В качестве балласта следует использовать щебень из естественного камня илн гравий; балласт из песка или металлургических шлаков недостаточно стабилен и применение его нежелательно. Прн укладке балластного слоя между ним и основанием необходимо дополнительно устраивать песчаную подушку толщиной 150 ... 200 мм. Стыки рельсов выполняют с применением типовых накладок и размещают между сближенными шпалами. Возможно применение инвентарных упоров, используемых для путей башенных кранов. Расчет крановых путей. Тип рельса (и ширину квадрата) обычно назначают в зависимости от диаметра ходового колеса с последующей проверкой на изгиб и на контактные напряжения. Нагрузки для расчета прочности элементов путей мостовых кранов определяют в соответствии с требованиями СНиП 2.01.07-85; для остальных кранов нагрузки определяют с учетом коэффициентов перегрузки и динамических нагрузок. При расчете рельсов учитывают кромочные растягивающие напряжения в подошве рельса. При этом значения расчетных сопротивлений Ry для железнодорожных рельсов широкой колеи типа Р43 могут составлять 150 ... 250 МПа и более; для легких рельсов широкой колеи н узкоколейных рельсов, а также для крановых рельсов типа КР Ry = 200 МПа. Для рельсов, на которые действуют, кроме вертикальной, и горизонтальная нагрузка, которая превышает вертикальную на 15... 20%, следует также учитывать боковой изгиб и кручение рельсов [29]. При расчете на контактные напряжения иногда оценивают сопротивление усталости рельсов в учетом числа проходов ходового колеса [5]. Для расчета путей козловых кранов рекомендуется использовать указания, приведенные в работах [10, 48]. Допускаемые напряжения на элементы пути рекомендуется принимать в соответствии с рекомендациями работы [48]. Толщину песчаной подушки можно включать в расчетную толщину балласта; при этом показатели податливости пути (модуль упругости основания и коэффициент постели полушпал) следует уменьшить на 20 ... 30%. В процессе эксплуатации пути могут смещаться; для обеспечения возможности их выверки рекомендуется у обоих торцов путей устраивать осевые знаки [27]. Установим охранное оборудование. Тел. . Звоните! |