Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Режимы работы кранов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 Мостовые краны Глава КОЗЛОВЫЕ КРАНЫ Продолжение табл. 12.22

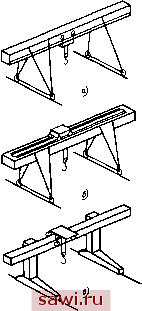

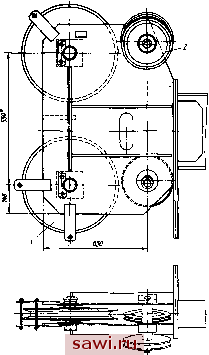

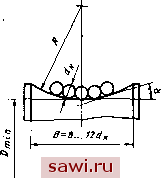

При использовании уточненных методов расчета значения коэффициентов, приведенные в табл. 12.22, допускается корректировать в сторону увеличения. Например, при учете местных напряжений в переходных зонах надбуксовых участков и местах изменения высоты пролетных балок значения Ус могут быть увеличены по сравнению со значениями в табл. 12.22 иа 25 ... 40 %, но не превосходить значение 0,85. 13.1. ТИПЫ и ПАРАМЕТРЫ По назначению козловые краны разделяют на краны общего назначения (перегрузочные), строительно-монтажные и специального назначения (для гидротехнических сооружений). Преимущественное распространение получили козловые краны общего назначения. Требования к козловым двухкон-сольным кранам общего назначения регламентирует ГОСТ 7352-81. Эти краны имеют грузоподъемность 3,2 ... 32 т. Двухконсольные козловые краны (рис. 13.1) имеют двухстоечные опоры, однобалочные или реже - двухбалочные мосты. По такой же конструктивной схеме изготовляют большинство кранов специального назначения. Козловые краны с электроталями (грузоподъемностью 8 ... 12,5 т и пролетом до 20 ... 25 м) обычно выполняют с трубчатым или коробчатым мостом, иногда усиливаемым шпренгельной си- стемой. Козловые краны грузоподъемностью 12,5 ... 32 т и пролетом 25 ... 32 м в основном изготовляют с решетчатой металлоконструкцией; подвесная грузовая тележка - монорельсовая или двухрельсо-вая. Козловые краны с двухбалочным мостом (рис. 13.1, б) более металлоемки; основным их преимуществом является возможность применения типовых грузовых тележек от мостовых кранов и изготовление коробчатых пролетных балок по отработанной технологии. Козловые краны с однобалочными Мостами и одностоечными опорами (рис. 13.1, в) применяют редко, что в значительной мере объясняется относительной сложностью консольной грузовой тележки. Анализ конструктивных схем и параметры козловых кранов приведены в работе [2]. 13.2. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ Грузовые тележки и механизмы краиов. Масса канатных грузовых тележек с учетом массы грузовой и тяговой лебедок составляет 5 ... 10 % массы номинального груза. Канатные грузовые телеЖки находят применение только в кранах группы режима 1К ЗК, так как при перекатывании грузового каната по блокам полиспаста существенно увеличивается сопротив-  Рис. 13.1. Двухконсольные козловые краны  Рис. 13.2. Схема запасовки каната при установке грузовой лебедки на мосту ление передвижению тележки, что приводит к ускоренному износу каната. Для предотвращения чрезмерного провисания грузового каната приходится увеличивать массу грузовой подвески. Типовая схема запасовки грузового каната при установке грузовой лебедки на мосту показана на рис. 13.2. На рис. 13.3 показан концевой крон-  Рис. 13.3. Схема концевого кронштейна штейн моста с установленными на нем отклоняющими блоками грузового / и тягового 2 канатов. Для обеспечения беспрепятственно го прохода канатов блоки расположены с наклоном относительно горизонтальной плоскости. При установке тяговой лебедки на мосту (рис. 13.4, а) необходимо устанавливать дополнительные отклоняющие блоки; требуется тяговый канат большей длины, что усложняет натяжные устройства и способствует увеличению колебаний тележки при пуске и торможении механизма. Лебедки могут быть выполнены с ка-натоведущим желобчатым шкивом и нарезным барабаном. Минимальный диаметр Dmin шкива должен быть не менее наименьшего допустимого диаметра блока и соответствовать группе режима механизма. Угол наклона образующей (касательной к образующей) должен быть несколько более угла а трения каната о шкив (tga л> 0,15). Профиль желоба часто выполняют по дуге окружности; однако в этом случае можно навить только три-четыре витка каната, так как дальнейшее увеличение их числа приводит к тому, что витки будут располагаться на участках со значительным наклоном а образующей, что приведет к резкому повышению трения между ними (рис. 13.5, а). При шкиве конохои-дального профиля (рис. 13.5, б) число витков может быть увеличено по пяти- шести. Шкивы следует изготовлять из стали с закалкой поверхностного слоя на глубину не кленее 2 ... 3 мм (HRC 30 ... 35). Иногда применяют компактные шкивы с одним ручьем, профиль которого, для увеличения тяговой способности выполняют клиновидным или полу- круглым с подрезом. Однако их тяговая способность и долговечность ниже, чем у многообхватных шкивов. Вследствие проскальзывания каната по шкиву лебедки с каиатоведущим шкивом рекомендуются для механизмов группы режима до ЗМ и скорости движения 0,6 ... 0,8 м/с и при условии обеспечения необходимого минимального цатижения сбегающей ветви каната. Лебедки с нарезными канатными Рис. 13.4. Схемы каиатно-тяговых механизмов передвижения грузовых тележек: а - при расположении лебедки иа мосту; б - при расположении лебедки иа грузовой тележке Г барабанами надежны, но обладают большими габаритами и массой. Внутренний диаметр поддерживающих блоков тягового каната (по дну ручья) Об > 8d , Об > 1,5Dh. п (здесь dv. - диаметр каната; D. - диаметр наружного кольца подшипника). Ход натяжения тягового каната ориентировочно может составлять 0,8 ... 1,2% и 1,5 ... 2.5 % длины пути тележки для лебедок соответственно с нарезными барабанами и шкивами. При ходе тележки 40 ... 45 м рекомендуется применять натяжные лебедки (рис. 13.6). Для фрикционных лебедок иногда применяют автомати- ческие натяжные устройства (грузовые или пружинные). Их рекомендуется использовать при скорости передвижения 0,3 ... 0,5 м/с и ходе тележкн 20 ... 25 м. В качестве натяжных используют поворотные под действием собственного веса лебедки, рамы которых шарнирно смонтированы на основании с обеих сторон от шкива. У монорельсовой канатной тележки для уменьшения изгибающего момента, нагружающего монорельс, подвески рамы блоков выполнены со сферическими опорными элементами. Кроме ограниченного срока службы монорельса, следует отметить неустойчивое положение тележки и кабины в поперечном направлении. Боковое  а) б) Рис. 13.5. Профиль желобчатого шкива: а круглый; б - коиохоидальиый раскачивание тележки и передвижной кабины, которое не устраняется применением упорных роликов, отрицательно влияет на условия работы крановщика. При действии на тележку боковых нагрузок или при возинкио-вении эксцентриситета в механизмах с траверсой при подъеме грузов упорные ролики оказывают воздействие иа нижние пояса моста. В некоторых случаях для перемещения кабины предусматривают дополнительные монорельсы, что, однако, увеличивает металлоемкость конструкции. Козловые краны с двухрельсовыми подвесными тележками ие имеют этих недостатков. Иногда двухрельсовые подвесные тележки снабжают моиорельсовыми каретками, а нижние пояса моста выполняют из двутавровых балок. Однако при этом резко возрастает число ходовых колес; усложйяются и становятся менее надежными узлы крепления балок к решетке граней моста. Более распространены краиы с тележками, перемещающимися по направляющим, уложенным на нижние пояса. Рамы таких тележек для обеспечения равномерного распределения нагрузок иа подтележечные направляющие часто выполняют с опира-нием по трехточечиой схеме. При использовании тележек с грузовыми лебедками иа одном из торцов рамы закрепляют шарнир для соединения поперечной балки несущей стойки с ходовыми колесами. В канатных тележках поперечину прикрепляют к торцу балки, иа которой установлены канатные блоки. В этом случае уменьшается высота тележки, что позволяет рамы балансиров ходовых колес монтировать иа оси торцов поперечин. Для улучшения компоновки узлов примыкания стоек к мосту следует максимально ограничивать поперечные габариты ходовых частей грузовой тележки. Поэтому в самоходных тележках применяют малогабаритные редукторы или механизм передвижения выполняют с центральным приводом. Грузовая тележка козлового краиа ККЛ-16 грузоподъемностью 16 т (рис. 13.7), рама которой опирается На три точки (две стойки 1 и поперечину, соединяющую стойки 2), показана иа рис. 13.7. Выходной вал ре- дуктора механизма передвижения эТой тележки связан с вертикальными зубчатыми передачами, передающими вращение иа валы коисольио закрепленных ходовых колес. Основания стоек 1 связаны соответственно с рамой и балансирной поперечиной с помощью болтовых фланцев и шарниров. Это позволяет разворачивать стойки при съеме тележки с моста. Тележка снабжена пространственной подвеской, иа траверсе которой смонтирован механизм для разворота цапфы грузозахватного органа (рис. 13.8). Механизмы передвижения крана. Их выполняют в виде одноколесных или балансирных тележек, соединяемых с основанием стоек опор или ходовых балок. Приводные двигатели этих механизмов имеют фазный ротор; в козловых кранах с электроталями грузоподъемностью 5 т и менее часто применяют короткозамкнутые двигатели. Типовые кинематические схемы механизмов передвижения приведены на рис. 13.9. По схеме иа рис. 13.9, а на выходном валу редуктора установлено колесо, сцепляющееся с зубчатым венцом ходового колеса (или с зубчатым колесом, посаженным на консолбиый конец вала колеса). Такие механизмы передвижения применяют в козловых кранах группы режима 1К... ЗК при мощности двигателя 3 ... 5 кВт. Установлено, что консольная реверсивная нагрузка иа вал при интенсивной работе быстро приводит к ослаблению крепления редуктора и даже к поломке его лап. Попытки усилить крепления, увеличив прочность болтов и установив упоры и др., положительных результатов ие дают. Поэтому иногда выходной вал редуктора выполняют с третьей дополнительной опорой. В результате удается уменьшить нагрузку иа корпус редуктора, однако выверка положения трехопор- иого вала трудоемка. В некоторых механизмах передвижения вал ведущего колеса монтируют на двух опорах и соединяют с редуктором зубчатой муфтой. Однако это приводит к существенному увеличению ширины ходовой тележки. Установим охранное оборудование. Тел. . Звоните! |