Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

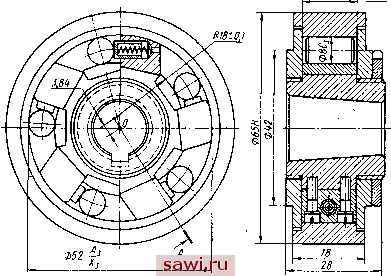

Установка технических средств охраны. Тел. . Звоните! Главная Механические и импульсные передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 Обоймы МСХ выполняют в виде отдельных кольцеобразных деталей, а для механизмов небольших размеров отдают предпочтение конструкциям, выполненным за одно целое с валом. Обоймы обычно делают стальными из цементуемой стали марки 20Х с глубиной цементации в готовом изделии 0,8-1,8 мм. Для обеспечения надлежащей опоры закаленному слою твердость сердцевины обойм должна быть порядка HRC 35-45. Рее для изготовления обойм используют сталь марок 40Х (HRC 48), 12X3 {HRC 59), У10 {HRC 60-64), ШХ15 (HRC 59-63), 12ХНЗА {HRC 59-62), 20.ХГНР {HRC 60-63). На основании экспериментальных исследований [1221 для МСХ с эксцентриковыми роликами рекомендуется ширину обоймы : выполнять больше чем на 3 мм длины роликов; толщину наруж-  ной обоймы выбирать так, чтобы отношение диаметра ее рабочей поверхности к толщине не превышало 8 (оптимально 6,5); для внутренней обоймы отношение ее диаметра рабочей поверхности, к толщине не должно превышать 10 (оптимально 8). Чаще звездочки изготовляют из стали марки 20Х с глубиной цементации обработанной рабочей поверхности, мм: при D = 32-40 b = 1,0-1,2; D= 40-75 6 = 1,2-=-1,5; D = 75-125 b = 1,5--1,8; D= 125ивыше 6= 1,8ч-2,0. Под слоем цементации твердость сердцевины должна быть HRC 35-45. Глубина цементации звездочки должна быть несколько больше, чем обоймы. Кроме стали марки 20Х для изготовления звездочек применяют еталь марок 12ХНЗА {HRC 60- 62), 20ХГНР (Я;?С 59-63); ШХ15 (для малых размеров HRC 59-63); 40Х (Я/?С 48-58); У10 (Я;?С 61). У механизмов больших размеров (D > 150 мм) с целью экономии высококачественной стали звездочку делают составной. Корпус звездочки изготовляют из конструкционной стали либо из чугуна, рабочие поверхности выполняют на вставках, заделанных в корпус (рис. 19). Вставки бывают цилиндрические (рис. 19, а, б, в), прямоугольные (рис. 19, г) и в виде ласточкина хвоста (рис. 19, д). Цилиндрические вставки более технологичны, однако из-за погрешностей изготовления или износа место контакта ролика смещается, что приводит к уменьшению длины контакта ролика при смещении от диаметральной плоскости вставки (рис. 19, а) или изменению угла заклинивания (рис. 19, б). Вставки прямоугольной формы закрепляются от осевого сдвига винтом или припаиваются. При несимметричном расположении прямоугольных пластинок (см.. рис. 19, г) они могут быть использованы четырехкратно (за счет поворота). Чтобы закаленные пластинки не растрескивались при монтаже и эксплуатации, толщина их должна быть > 0,5d. Для повышения износостойкости роликовых МСХ в качестве вставок применяют пластинки из твердых сплавов, рпыты показали, что механизмы, плоские рабочие поверхности звездочек которых имеют вставки из твердого сплава марки Т15К6, долговечнее в 1,5-2 раза по сравнению с механизмами, звездочки которых выполнены из CTajjn марки 20Х с цементацией на глубину 2 мм И твердостью HRCb9-60. Путем замены износившихся роликов новыми долговечность таких механизмов по сравнению с механизмами Нормали машиностроения можно повысить в 5 рдз. На основании проведенных опытов и теоретического исследования главное правило при проектировании МСХ высокой долговечности можно сформулировать так: высокая долговечность МСХ может быть достигнута, если по мере износа основных звеньев механизма угол заклинивания не будет претерпевать изменений, способных нарушать правильное взаимодействие звеньев механизма. Стабильность угла заклинивания можно обеспечить при выборе необходимого профиля рабочей поверхности звездочки и надлежащей износостойкости роликов и оойм.. Придерживаясь этого правила и учитывая результаты опытного исследования, автор разработал МСХ с большой долговечностью (рис. 20). Износ роликов и наружной обоймы при допустимых нагрузках не вызывает больших OJKлoнeний от цилиндрической формы. Это послужило основанием выбрать для данных механизмов такую геометрию рабочих поверхностей звездочки, при которой изменения диаметров роликов и обойм не оказывают существенного влияния на изменения угла заклинивания [61]. Рабочая поверхность звездочки из твердого сплава с указанной геометрией обеспечивает самокомпенсацию износа МСХ. С целью увеличения износостойкости наиболее напряженного звена механизма - ролика диаметр его был увеличен по сравнению с подобным МСХ Нормали машиностроения, что вызвало уменьшение величины отношения рабочей поверхности обоймы к диаметру ролика /Ci с 8 до 6,5 при неизменных габаритных размерах механизма. Постоянство угла заклинивания в течение всего периода эксплуатации механизма дало возможность выбрать большой угол заклинивания (а = 10°J и тем самым снизить контактные напряжения в зонах соприкосновения ролика с обоймами. Новая геометрия звездочки позволяет использовать для МСХ ролики, выпускаемые нашей подшипниковой промышленностью, которые оказывались непригодными из-за недостаточной точности для механизмов, имеющих зведочки с плоскими рабочими поверхностями. Испытания с опытными образцами показали их высокую долговечность. Механизм оставался работоспособным после Лц = = 40-10 циклов движения при действии крутящего момента М = 6 кгс-м, что примерно в 7 раз больше допускаемого момента для равного по габаритным размерам механизма Нормали 2Xз АА  Рис. 20 машиностроения И в 2,5 раза больше, чем для механизма с плоскими вставками из твердого сплава при исследовании с тремя комплектами роликов. Последнее сопоставление указывает на более высокую выносливость рабочей поверхности звездочки у предлагаемого механизма. Это объясняется прежде всего тем, что в работу включается значительно больший участок рабочей поверхности звездочки, так как по мере уменьшения диаметра ролика вследствие износа постепенно перемещается место контакта ролика на этой поверхности, в то время как у механизмов с плоской контактной поверхностью звездочки частое нагружение одного и того же места гораздо быстрее разрушает указанную поверхность. Постоянство угла заклинивания у данного механизма приводит к равномерному распределению нагрузки между роликами, несмотря на наличие разницы в диаметрах роликов, эксцентриситета обойм и неодновременности заклинивания роликов. Равномерное распределение нагрузки на ролики и практически постоянные контактные напряжения на рабочих поверх-344 ностях роликов и обойм в течение почти всего срока эксплуатации механизма весьма положительно сказываются на повышении долговечности. Равномерное распределение нагрузки на ролики и большая величина угла заклинивания позволили наряду с увеличением долговечности повысить жесткость механизма. Относительный угол поворота обойм g на 25-35% меньше, чем у механизмов Нормали машиностроения. Величина угла g в процессе испытания после приработки рабочих поверхностей оставалась -постоянной. . С целью уменьшения радиальных габаритных размеров у большинства импульсных передач МСХ вьшолнякгт без специальных опор, при этом обойма непосредственно сопрягается с прерывистой цилиндрической поверхностью звездочки (см. в гл. 1 рис. 18,  Рис. 21 26, 29 и др.); у ряда конструкций предусмотрены опоры в виде подшипников качения (см. в гл. 1 рис. 7, 30 и др.). Для опор могут быть использованы сепараторы (рис. 4, д, е, з) или щеки (см. в гл. 1 рис. 20), выполненные из бронзы, пластмасс, пористых металлокерамических материалов или облицованные антифрикционными материалами. Чтобы снизить коэффициент трения, на прерывистую цилиндрическую поверхность / звездочки наносят слой антифрикционного материала (бронзы, пластмассы), а для улучшения смазки на этой поверхности делают скосы (рис. 21). Сопряжения трущихся поверхностей во .всех отмеченных случаях выполняют по ходовой посадке 2-го или 3-го класса точности. От смещения в осевом направлении и перекоса ролики ограничивают щеками, прикрепленными к звездочке (рис. 22, б), или ребордами на обойме (рис. 22, а), а также специальными сепараторами (рис. 22, в). При наличии радиальных и больших осевых зазоров в МСХ ролики будут перекашиваться вследствие трения торцовой поверхности ролика о плоскости, ограничивающие осевое смещение. При этом в процессе заклинивания ролик будет контактировать с рабочими поверхностями обойм не по всей образующей, что моЖет привести к повышенным контактным напряжениям, разрушению роликов и смятию поверхности. Во избенание этого ролики должны быть строго ограничены с боков с небольшим осевым зазором. При отношении длины ролика к-его диаметру больше 1,5 осевой зазор принимают по ходовой посадке 3-го класса точности. При меньшем значении этого отношения вероятность перекоса увеличивается, поэтому осевой зазор должен быть уменьшен. Осевой зазор может быть принят таким же, как у роликовых- подшипников (в пределах 0,015--0,06 мм), если фиксация осуществляется посредством реборд на наружной обойме. В МСХ смазка оказывает двоякое влияние на их работоспособность. В период свободного хода и в период расклинивания она необходима для уменьшения трения. В период заклинивания она нежелательна, так как ухудшает условия заклинивания. Если учесть, что свободный ход МСХ протекает при небольших удельных давлениях, а также результаты проведенных опытов [61 ], то следует отдать предпочтение маловязким маслам. Масло с повышенной прочностью масляной пленки и с присадками, снижающими коэффициент трения при высоких давлениях, вызывает пробуксовку механизма при заклинивании. Поэтому для смазки МСХ не рекомендуются гипоидная и другие осерненные противозадирные смазки, масла с большим содержанием таких добавок как графит, сульфит молибдена и др. Во избежание больших потерь при картерной смазке уровень масла должен поддерживаться до середины роликов. Долговечность и надежность работы МСХ с эксцентриковыми роликами в значительной мере зависят от одновременности заклинивания всех роликов, их профиля, размеров рабочих поверхностей обойм и систем смазки. Достижение одновременного заклинивания роликов обеспечивается сепаратором и обработкой сопряженных элементов (обойм, роликов) с высокой точностью. В первых конструкциях МСХ с эксцентриковыми роликами вследствие неправильной конструкции сепараторов, не обеспечивавших одновременного заклинивания роликов, имели место повороты роликов в пространстве между обоймами, что приводило к авариям механизмов. Поверхность беговых дорожек должна иметь твердость не менее HRC 60, а глубина закалки не должна быть меньше 1,3 мм, причем на этой глубине твердость должна быть не менее HRC 50, а твердость сердцевины обойм HRC 35-45. При обработке рабочих поверхностей обойм следует принимать меры против возникновения отклонений от правильной геометрической формы, влекущих за собой уменьшение площадок контакта роликов с обоймами. Конусность рабочих поверхностей обойм не должна превышать 0,007 мм на ширину поверхностей. Рабочая поверхность наружной обоймы должна иметь, шероховатость по 8-му классу, а внутренняя, по которой в основном происходит скольжение в период свободного хода, не ниже 9-го класса. Для обеспечения  Рис. 23 сборки рекомендуется снабжать рабочие поверхности обойм небольшими фасками размером 0,8 x 15°. Допуски на расстояние b между рабочими поверхностями обойм, обеспечивающие нормальную работу механизмов, для трех типоразмеров следующие: 6 = 6,05 ±0,05; Ь= 8,33 ±0,07 и 6 = 9,48 + 0,1. Для малых нагрузок (не более половины расчетного момента) -и долговечности, не превышающей 10 включений, обоймы выполняют из перлитного чугуна с поверхностной закалкой до твердости около HRC 55. - Для смазки МСХ с эксцентриковыми роликами, как и для МСХ с цилиндрическими роликами, не рекомендуется применять масла с большим содержанием присадок. При необходимости применения консистентной смазки следует использовать двойные сепараторы с подторможенным кольцом на внутренней обойме, обеспечивающие в период свободного хода скольжение роликов только по поверхности наружной обоймы, на которой скапливается смазка. Можно также установить в пространстве между обоймами попеременно эксцентриковые ролики и обычные цилиндрические. В последнем случае цилиндрические ролики, вращаясь в период холостого хода, не только подают смазку на рабочую поверхность внутренней обоймы, но и содействуют отрыву эксцентриковых роликов от рабочих поверхностей обойм, тем самым уменьшая потери энергии и износ контактирующих элементов. Для улучшения выключения эксцентриковых роликов при свободном ходе применяется подтормаживание сепараторов посредством выполненных из нержавеющей стали или бериллиевой бронзы закладных пружин, трущихся о рабочие поверхности обойм. Установим охранное оборудование. Тел. . Звоните! |