Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

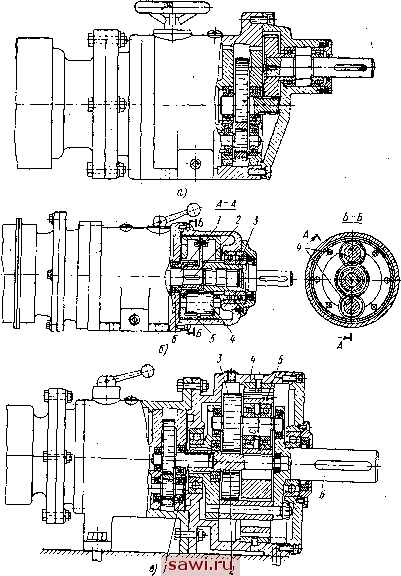

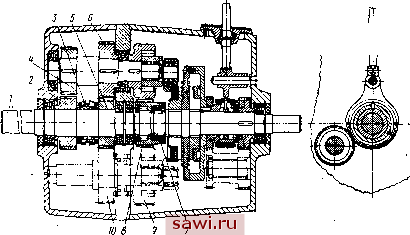

Установка технических средств охраны. Тел. . Звоните! Главная Механические и импульсные передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 в процессе проектирования МСХ за счет подбора рациональных форм роликов, обоснованного уменьшения их толщины и использования компактных прижимных устройств удается существенно повысить число роликов в механизме, а тем самым и его нагрузочную способность. Для примера на рис. 23 показана оригинальная конструкция механизма свободного хода, разработанного фирмой Georg Mtil-ler Kugellagerfabrik KG (ФРГ), который способен передавать крутящий момент до 20 ООО кгс-м [148]. Волнообразная форма роликов, применяемых в механизме, позволяет не только наиболее полно использовать рабочее пространство между обоймами, но и обеспечить непроворачиваемость роликов под нагрузкой при относительно малой толщине последних. Ряд зарубежных фирм с целью уменьшения износа и повышения долговечности изготовляют МСХ со слегка эллиптической или многогранной формой рабочей поверхности наружной обоймы. При такой форме ролики в процессе работы устанавливаются под разным углами, что позволяет использовать различные участки рабочих поверхностей ролика и тем самым повысить долговечность МСХ. Этого же можно достичь, располагая обоймы с некоторым начальным эксцентриситетом. Долговечность механизмов свободного хода с эксцентриковыми роликами в значительной мере обусловливается стабильностью угла давления ф при отклонении геометрических параметров по отношению к их номинальным величинам. В механизмах с круговыми цилиндрическими рабочими поверхностями роликов (см. рис. 10, б), которые наиболее часто используются в практике, повышения стабильности угла ф можно добиться соответствующим выбором соотношений основных геометрических параметров. Наибольшей стабльности угла давления ф можно достичь профилированием рабочей поверхности ролика по кривой, обеспечивающей постоянство данного угла при отклонении геометрических параметров от номинальных величин. Стабильность угла ф может быть повышена благодаря изготовлению рабочих поверхностей ролика по логарифмической спирали и по эвольвенте круга. Логарифмическую спираль следует признать наиболее перспективной, так как она наряду с отмеченным достоинством позволяет получить рабочие поверхности ролика с требуемой точностью обычными технонлогическими методами на затыловочных станках. Глава 13 ПРИМЕРЫ - КОНСТРУКТИВНОГО ВЫПОЛНЕНИЯ и РАСЧЕТА ВАРИАТОРОВ КОНСТРУКЦИИ ВАРИАТОРОВ С РАЗЛИЧНЫМИ ДИАПАЗОНАМИ РЕГУЛИРОВАНИЯ При работе передачи с постоянной номинальной мощностью по мере уменьшения частоты вращения ведомого вала увеличивается крутящий момент, максимальная величина которого лимитируется прочностью и жесткостью звеньев основного механизма. В тех случаях, когда передача будет использована преимущественно при работе на малых частотах вращения, рекомендуется пристраивать постоянную промежуточную понижающую передачу для того, чтобы разгрузить основной механизм от действия больших крутящих моментов. Необходимость в промежуточной передаче обусловливается еще и тем, что при малых частотах вращения снижается ее к. п. д. и повышается коэффициент падения скорости ведомого вала вариатора. Примеры понижающих промежуточных передач зубчато-рычажных импульсных вариаторов показаны на рис. 1. На рис. 1, а показана одноступенчатая промежуточная зубчатая передача для диапазонов частоты вращения от 0-250 до 0-100 об/мин. Для осуществления передачи с диапазонами частоты вращения от 0-100 до 0-40 об/мин к основному механизму рекомендуется пристраивать планетарную зубчатую передачу (рис. 1,6). Вместе с валом 1 основного механизма вращается водило 5, укрепленное с помощью шпонки 2 на этом валу. Водило имеет оси сателлитов 4; последние входят в зацепление с одной стороны с неподвижным солнечным колесом 6, а с другой - с шестерней 5, выполненной за одно целое с ведомым валом. Передаточное число этой промежуточной передачи где 2з - число зубьев колеса 3; - число зубьев солнечного колеса 6. Планетарная промежуточная передача для осуществления больших передаточных отношений (i = 120), рекомендуемая при  Рис. I диапазонах частот вращения от 0-40 до 0-5 об/мин, показана на рис. 1,6. Вал 1 основного механизма передачи соединен с шестерней 2, находящейся в зацеплении с шестернями 3. Изготовленные за одно целое с шестернями 3 цапфы опираются на шариковые подшипники, которые установлены в гнездах водила, представляющего собой жесткую систему с ведомым валом 6. Шестерни 3 в правой части выполнены в виде эксцентриков, на которые ца-сажены шариковые подшипники. Корпусом этих подшипников является зубчатое колесо 5, находящееся в зацеплении с колесом внутреннего-зацепления 4, которое установлено неподвижно в корпусе передачи. Размеры и модуль зацепления колес 5 и 4 выбраны такими, что в зацеплении находятся одновременно несколько зубьев. При вращении вала 1 благодаря эксцентрикам шестерен 3 колесо 5 обкатывается по колесу 4 и приводит в движение водило вместе с ведомым валом. Передаточное отношение этой передачи 1-е = Ч (z4-z5) где Z2, Zg Z4, Zj - числа зубьев колес 2, 3 и колес 4 я 5. Для диапазона- частот вращения 1500-6000 об/мин можно рекомендовать,разработанный автором импульсный планетарный вариатор (рис. 36 в гл. 1). Проведенные испытания этого вариатора в режиме ускорителя мощностью 2,2 кВт выявили относительно высокий к. п. д. (0,96-0,87), незначительное снижение частоты вращения с увеличением нагрузки (0,1-0,5%), нагревание не свыше 68° С при полной нагрузке. Верхний предел к. п. д. соответствует передаточному отношению г = 1. По мере уменьшения передаточного отношения к. п. д. вариатора понижается. - Реверсивность движения в импульсных вариаторах может быть достигнута посредством зубчатых реверсивных механизмов (цилиндрических трензелей). Для примера на рис. 2, показана конструкция реверсийного\ импульсного вариатора, где ведомый вал / может приводиться в движение либо от ведущих зубчатых колес б, как в обычной конструкции (рис. 31 в гл. 1), либо от зубчатого колеса 4 через паразитную шестерню. Это достигается соединением с ведомым валом свободно сидящих шестерен 2 или 5 через зубчатые торцовые муфты, имеющие общую полумуфту 3, установленную на шлицевом участке вала. Зубчато-рычажные вариаторы без существенных конструктивных изменений могут осуществлять передачу при t = 1, в этом случае на ведущем валу устанавливают центральное зубчатое Колесо 8, которое соединяется с этим валом с помощью пружинно-зубчатого МСХ 7 ij с одним зубчатым венцом, выполненным на периферии обоймы 9 роликового МСХ. При этом ва-  Рис. 2 риатор настраивают на и = О, г == О, а ведущий вал приводится во, вращение в противоположном направлении. Движение передается от ведущего вала через пружинно-зубчатый МСХ зубчатому колесу 8 и далее зубчатому венцу обоймы, колесу 10 (показаны пунктиром) центральному колесу 5 и ведомому валу. РАСЧЕТ ЗУБЧАТО-РЫЧАЖНОГО ВАРИАТОРА Прежде чем приступить к расчету импульсного бесступенчатого вариатора, необходимо определить задание: мощность вариатора, частоту вращения вала приводного двигателя, об/мин; расчетный диапазон частот вращения; схемы конструкций регулирующего механизма и промежуточной передачи. Расчёт следует вести в следующей последовательности: расчет зубчатой передачи и МСХ; определение длин звеньев преобразующего механизма, размеров ролика кривошипного пальца коромысла, размеров ведомого и ведущего валов; выбор подшипников и параметров регулирующего механизма; расчет промежуточной передачи. Задание. Рассчитать импульсный вариатор: конструкция вариатора- по типу, приведенному на рис. 29 в гл. 1; мощность на ведущем валу 2,2 кВт; расчетный диапазон регулирования 250-1000 об/мин; частота вращения вала приводного электродвигателя til = 1440 об/мин; регулирующий механизм - зубчатая планетарная передача. Расчет зубчатой передачи. Материал зубчатых колес - сталь 20Х цементованная твердостью HRC 56-62. Календарный срок службы 5 лет при двухсменной работе, т. е. 5-360-14 = = 25 200 ч. Вариатор работает 1/3 рабочего времени с макси- мальным крутящим моментом Мах и п = 250 об/мин. l/3fp при 0,5Mn,ax и- п = 500 об/мин; 1/3/р при 0,25Мп х и n = = 1000 об/мин. Степень точности зубчатых передач 7-я. Выбираем по графику на рис. 5 в гл. 3 = 0,8. Расчет зубчатой передачи- на долговечность производим по методу, изложенному в работе [88]. Учитывая действия динамических усилий при работе вариатора, принимаем коэффициент динамичности нагрузки k. = 1,25. Так как оба зубчатых колеса имеют высокую твердость {НВ > > 350), то рассчитываемая передача относится к плохо прирабатывающимся. Задавшись отношением ширины зуба к диаметру делительной окружности шестерни = 0,4, принимаем среднее значение коэффициента концентрации нагрузки = 1,15. Коэффициент нагрузки k = k.k = 1,25-1,15 = 1,437. Учитывая, что за один оборот ведомое колесо воспринимает последовательно пять импульсов со стороны ведущих, определим эквивалентное число циклов: = 60-5 25200 (1 -250 + 0,5-500 + 0,253-1000) = 82,6-10. Так как Nf > No = 25-10, то допустимое контактное напряжение 2iOHRCz 230-60-1,0 1,75 = 7880 кгс/см\ коэф- Здесь п= 1,75 - коэффициент безопасности; = 1 фициент, учитывающий шероховатость поверхности. Крутящий момент на ведомом валу М = 97 400 = 97 400 = 857 кгссм. Ятш Ои Приняв ф = - = 0,4, определим межосевое расстояние по формуле /1 ос i 14 -17 f 1085-0,9 \2 1,437-857 у аг = (1,25+ 1) у (ЩпГТТб) -от- где и - ~\ Ze- коэффициент, учитывающий торцовое перекрытие. Принимаем a = 70 мм. Ширина зуба Ь = 0,4-70 = 28 мм. Установим охранное оборудование. Тел. . Звоните! |