Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

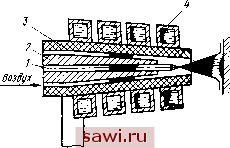

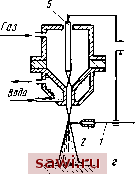

Установка технических средств охраны. Тел. . Звоните! Главная Металлизация распылением 1 2 3 4 5 металлизация распылением Процесс металлизации распылением состоит в расплавлении напыляемого материала, распылении его струей сжатого воздуха или газа и осаждении на поверхности изделий путем удара и деформации частиц. В зависимости от применяемого источника тепла различают газовую, электродуговую, высокочастотную и плазменную металлизацию. Напыляемый материал может применяться в виде проволоки, ленты или порошка. Схема распылительных головок метал-лизаторов представлена на рис. ХП1.1. Наибольшее распространение получили электродуговые металлизаторы проволочного тина (рис. XII 1.1, а). Электрическая дуга горит между двумя электродами в потоке сжатого воздуха, который захватывает капли расплавленного металла, измельчает их и направляет на поверхность детали. Дуга получает постоянный или переменный ток от сварочных трансформаторов или от преобразователя постоянного тока. Электродуговые аппараты могут быть использо-    Рис. XIII.1. Схема распылительных головок электродугового (а), газового (б), высокочастотного (в) н млазменмого (г) металлизаторов: i - распыляемая проволока; 2 - наконечники для проволоки; 5 - воздушное сопло; 4 -индуктор; 5 - вольфрамовый электрод ваны для напыления материалов, температура плавления которых не превышает 2800° С, и применяются для напыления сталей и цветных металлов. При газовой металлизации (рис. XIII 1,6) конец проволоки плавится в газовом пламени и частицы расплавленного металла увлекаются потоком сгоревших частиц. Попадая в струю сжатого воздуха, частицы металла дробятся и приобретают значительную скорость. Наиболее высокая температура (3180° С) достигается при использовании ацетилено-кислородного пламени. Газопламенная металлизация применяется для нанесения покрытий из керамики, тугоплавких соединений и металлов с особо высокой температурой плавления. Разновидностью газовой металлизации являются реактивная и взрывная металлизации, а также металлизация с повышенным давлением горючего газа. В реактивных газовых металлизаторах плавление и распыление металла происходят в специальной камере, куда подаются пропано-кисло-родная смесь и напыляемый металл в виде порошка. В результате сгорания горючих газов из сопла камеры сгорания размягченные частицы металла вместе с продуктами сгорания вырываются наружу с большой скоростью (до 1600 м/с) и направляются яа металлизируемую поверхность. Взрывная металлизация основана на использовании явления детонации (тепловой волны). Вра-щаюпдийся барабан со звуконепроницаемым кожухом имеет камеру сгорания, куда noj)-циями подаются порошок из карбида вольфрама, ацетилен и кислород. Взрывчатая смесь при определенном давлении воспламеняется электрической искрой. В результате воздействия тепловой волны и давления расширяющихся газов температура в камере сгорания повышается до 3300** С. При повороте барабана металлические частицы и горючая смесь со скоростью свыше 2700 м/с вырываются из камеры сгорания. Газы сгорают на воздухе, а металл оседает на поверхности детали в размягченном состоянии и связывается с основанием микросваркой. Толщина покрытия при этом способе металлизации составляет 0,05-0,2 мм. Реактивную и взрывную металлизацию применяют для нанесения тугоплавких материалов с целью повышения износостойкости режущих и измерительных инструментов, рабочих поверхностей формовочных матриц и других деталей. Металлизация при помощи повышенного давления горючего газа также предназначена для распыления порошков твердых и керамических сплавов (оксидов алюминия и циркония). Здесь отсутствует сжатый воздух. Его роль выполняет горючий газ. Благодаря этому удается сохранить тепло металлических частиц и донести их до детали в размягченном состоянии. Частицы с основанием связываются микросваркой. В качестве горючего газа применяют водород или ацетилен. Вместо порошка можно использовать проволоку. При высокочастотной металлизации (рис. XIII.l,e) расплавление напыляемого материала осуществляется в индукторе токами высокой частоты от установок типа ЛГПЗ- 30, Л3-37 и др Металл распыляют сжатым-воздухом. Этот метод металлизации применяют в основном для напыления стали. Процесс тигельной металлизации основан на распылении подогретым воздухом или газом предварительно расплавленного металла, поступающего в форсунку распылительного аппарата. Применение этого метода ограничивается возможностью нанесения только легкоплавких материалов, неудобством эксплуатации тигельных аппаратов, а также невозможностью выполнения потолочных работ. Плазменное напыление (рис. XIII.1, г) является одним из новых прогрессивных способов металлизации распылением. В основе процесса лежат те же закономерности, что и при плазменной наплавке. Высокая температура плазменной струи позволяет производить распыление наиболее тугоплавких материалов. Применение плазмообразую-щих нейтральных газов предотвращает окисление напыляемых материалов в процессе нанесения. Плазменное напыление является высокопроизводительным процессом; так, производительность напыления вольфрама в виде проволоки достигает 12 кг/ч, в виде порошка 1,5 кг/ч при полезном использовании 60-70% металла. 2. Технология металлизации Технологический процесс металлизации деталей распылением состоит из последовательного выполнения следующих операций: подготовки поверхности деталей к металлизации, собственно металлизации, механической обработки после металлизации и технического контроля металлизированных изделий. Подготовка поверхности. Подготовка поверхности заключается в очистке ее от грязи, жиров, влаги, ржавчины и создании на ней соответствующей шероховатости. От загрязнений поверхность очищают промывкой в бензине или растворителях, пескоструйной обдувкой, проточкой на станках, обжигом в печах или нагревом газовой горелкой. Детали, бывшие в эксплуатации, особенно литье и чугунные, пропитанные маслом, не всегда удается очистить бензином и растворителями, поэтому их очищают нагревом до температуры 300-350° С в печах при помощи газовых горелок или паяльных ламп. Обжиг следует производить до полного выгорания масла и испарения влаги, т. е. до прекращения выделений дыма и пара. Характеристика и область применения основных способов подготовки поверхности перед металлизацией распылением представлены в табл. XII 1.1, а их влияние на сцепляе-мость напыленного слоя с основным металлом - в табл. XIII 2. Видно, что каждый из способов подготовки имеет свою область применения. Некоторые из них, например способ рваной резьбы , насечка зубилом, анодно-механиче-ская обработка, обеспечивают высокую прочность сцепления слоя с основанием, но значительно снижают усталостную прочность деталей машин. Их используют в тех Таблица XIII.1 Характеристики и области применения основных способов подготовки поверхности деталей под металлизацию Наименование способа X арактеристнка Область применения Пескоструйная обработка Нарезание рваной резьбы Нарезание лой резьбы каткой круг-: об- Насечка зубилом с последующей пескоструйной обработкой Намотка проволоки с последующей пескоструйной обработкой Обдувка дробью Электродуговая обработка Анодно-механиче-ская обработка Обдувка поверхности деталей из пистолета в специальной камере кварцевым песком с размером зерен 0,5-2,5 мм под избыточным давлением воздуха 1-6 ат После проточки с целью получения точности формы на токарном станке нарезают рваную резьбу с шагом 0,5-1,8 мм и глубиной 0,15-0,7 мм в зависимости от диаметра детали (минимальные цифры для диаметра 10-20 мм, максимальные для диаметра 200- 400 мм). Рваную резьбу получают при установке резца в резцедержателе с вылетом 100- 150 мм и смещении его ниже центра от 1 до 4 мм После проточки на токарном станке с помощью специального резца наносят ряд параллельных полукруглых канавок глубиной 0,6- 0,7 мм, расположенных на одинаковом расстоянии друг от друга. Поверхность канавок обкатывают роликом для придания формы ласточкина хвоста. Вместо параллельных канавок допускается нарезание круглой резьбы с шагом 1,6 мм для стали и 1,8 мм для чугуна Насечка зубилом (вручную или механически) рисок с последующей пескоструйной обработкой Проволоку диаметром 0,5-1,5 мм наматывают в один ряд с шагом намотки от 2 до 5 диаметров про волоки. После намотки и закрепления проволоки (с помощью сварки) производят пескоструйную обработку всей поверхности, подлежащей металлизации После обработки резанием производят обдувку детали стальной или чугунной дробью диаметром 0,5-2 мм. Дробь ударяется о поверхность детали со скоростью 50-70 м/с, осуществляет наклеп поверхности и придает ей шероховатость Металлическим электродом с применением вибратора на поверхность детали наносится металл высотой отдельных выступов 0,1- 3 мм Глубина язвин (шероховатость) 50-100 мкм. Процесс ведут на грубых обдирочных режимах по обычной схеме Для деталей сложной формы, при заделке трещин на чугунных деталях, для деталей с подвижной посадкой, а также при подготовке к нанесению жаропрочных и декоративных покрытий при толщине слоя от 0,02 до 3 мм Обеспечивает самую высокую сцепляемость и может применяться во всех случаях, где требуется высокая прочность сцепления при толщине покрытия от 0,5 до 20 мм. Недостаток способа- значительное снижение усталостной прочности деталей. Широко используется при ремонте валов и втулок из мягких сталей При нанесении покрытий толщиной от 0,5 до 20 мм для восстановления размеров валов, обойм и других деталей из незакаленной и нецементированной стали. Может применяться для подготовки внутренних цилиндрических поверхностей Наиболее часто применяется для плоских поверхностей незакаленных деталей, реже для цилиндри-чегких деталей с толщиной покрытия 0,15-4 мм Применяют для восстановления закаленных тяжелонагруженных деталей при толщине покрытия 0,7-20 мм. Диаметр проволоки должен быть меньше половины толщины слоя Для обработки внутренних и наружных поверхностей любой формы. Усталостная прочность деталей при такой обработке не только не снижается, а даже несколько возрастает Применяется для закаленных сталей, можно обрабатывать внутренние и наружные поверхности любой формы То же, что и электродуговой, усталостная прочность снижается на 20-30% Установим охранное оборудование. Тел. . Звоните! |